管道内检测技术在煤层气集气管道的应用

王景悦 丁涵 薛占新 骆裕明 屈丽彬 杜晓冬

(中国石油华北油田公司山西煤层气勘探开发分公司,山西 048000)

华北油田山西煤层气分公司建有集气站11座、煤层气处理中心1座,集气管道共计8条,其中樊庄区块5条,郑庄区块3条。管径分别为219、273、355、457、508五种,均采用L245钢管,三层PE防腐,外加电流阴极保护形式。

沁水盆地地势复杂,起伏较大,局部地段较为陡峭,因管道运行压力经常性波动,地形地貌变化和运动,沿线各地高低压电力线路、水利、电气化铁路等的发展建设,形成的各种电磁和环境变化的影响、人为活动的破坏、材料的疲劳老化、管道工程建设和改造都会对管道自身及其附件造成影响,易造成管道的变形。同时由于常年雨水的冲刷,易造成管线外漏,导致管道防腐层的破损、剥离、脱落和老化等缺陷。同时,由于管线出站温度和地下温度温差较大,会有大量的冷凝水析出,随着管道的长时间运行,易造成管道的腐蚀、穿孔、泄漏,给管路的安全运行带来巨大隐患。

为了全面了解管道现状、评价腐蚀控制措施、及时排除事故隐患、合理利用维修费用、实现管道的科学管理,山西煤层气分公司利用φ355管道清管设备、变形检测设备、高清晰度漏磁检测设备对樊4至处理中心集气管线实施智能检测。

1 内检测过程

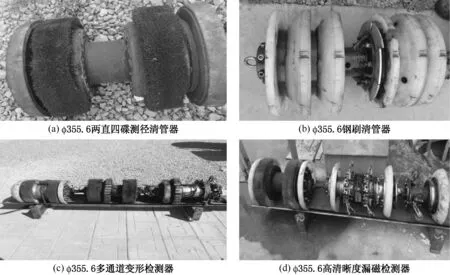

2017年7月,山西煤层气分公司对φ355.6樊4至处理中心集气管道进行了6次清管,并实施了变形检测和高清晰度漏磁检测。清管及变形、漏磁检测设备见图1。

图1 管道内检测过程所用各类型检测仪器

1.1 清管及检测时间表(表1)

表1 清管时间表

续表

1.2 清管过程

自2017年7月20日至2017年7月23日,分别使用φ355.6两直四碟测径清管器、φ355.6钢刷清管器、φ355.6磁力清管器对该管道进行了6次清管,清管过程顺利,在确认清管效果满足检测器运行要求后,投运变形检测器1次。

1.3 检测过程

在确认清管效果及管道通过能力满足变形检测器运行要求后,按照《变形检测器操作规程》对检测器进行了严格的调试。

φ355.6多通道变形检测器于2017年7月24日10:50从樊4站发球筒发出,经2小时10分钟的运行,于当日13:00顺利进入处理中心站收球筒。 经检查记录仪运行正常, 检测数据清晰完整。

1.4 变形检测

1.4.1 变形检测器运行速度曲线图

φ355.6变形检测器运行速度范围是0.1~4.0m/s,本次检测期间检测器运行期间平均速度是1.28m/s,但检测过程中存在停球超速现象。变形检测器全程运行速度情况见图2。

该图用曲线的形式,显示了变形检测器在樊4至处理中心集气管线的运行速度变化。

1.4.2 变形检测结果总结

通过对该管道变形检测数据的分析处理,发现在樊4至处理中心集气管道上存在变形点26处(凹陷25处,焊缝焊接产生的斜接角1处)。大于等于管道外径2%且小于管道外径5%的变形点22处(其中包括1处由焊缝焊接产生的斜接角);大于等于管道外径5%的变形点4处(已开挖的变形点1处)。

1.4.3 变形量统计表

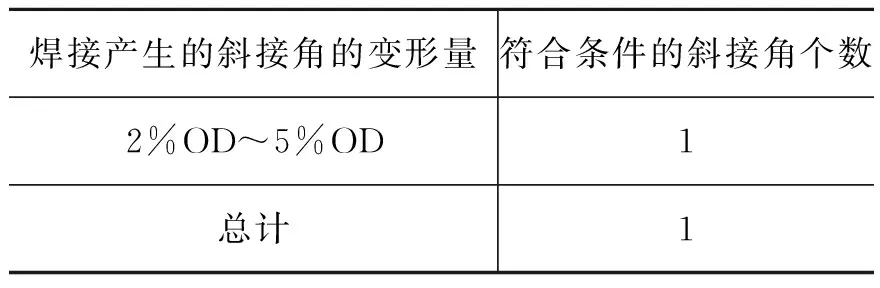

凹陷点变形量统计和斜接角变形量统计分别见表2和表3。

表2 凹陷变形量统计表

备注:OD为管道外径

表3 斜接角变形量统计表

备注:OD为管道外径

1.4.4 变形点分布平面图

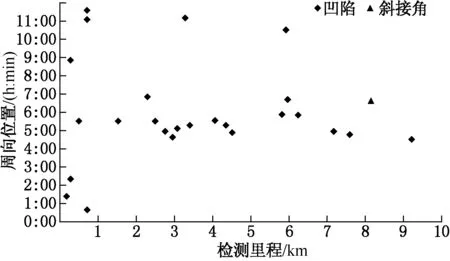

变形点分布平面图表现了樊4至处理中心集气管道上变形点沿管道周向的分布情况,详见图3。

图3 凹陷分布平面图

X轴——表示检测里程;

Y轴——表示变形点周向位置;

图形上每一个点代表一个变形点,用◆表示凹陷;用▲表示斜接角。

1.4.5 变形点统计

该表记录了在樊4至处理中心集气管道上存在变形点26处(凹陷25处,焊缝焊接产生的斜接角1处)。大于等于管道外径2%且小于管道外径5%的变形点22处(其中包括1处由焊缝焊接产生的斜接角);大于等于管道外径5%的变形点4处(已开挖的变形点1处)。

1.4.6 管道信息总结

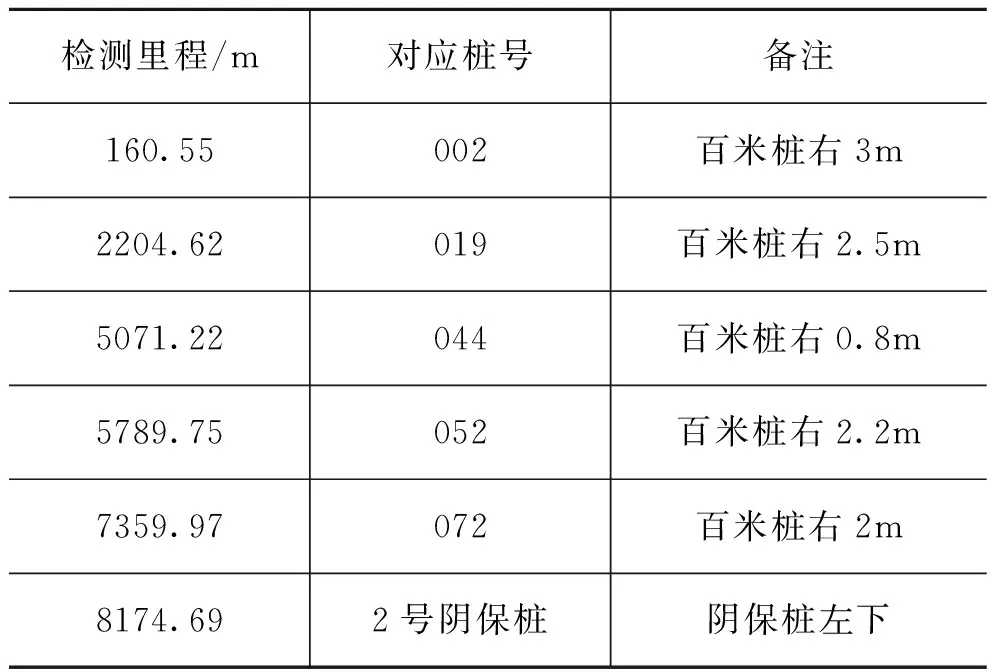

为了确定特征点的准确位置,在本次检测中,所设置的参考点,大多数为管道百米桩、阴保桩的附近及阀门中心。参考点的具体放置位置见下表4。

表4 参考点列表

1.5 漏磁检测

φ355.6高清晰度漏磁检测器运行速度范围是0.2~4.0m/s,本次检测期间检测器平均速度是1.57m/s,但检测过程中存在超速或停球现象,导致数据丢失或质量降低。漏磁检测器全程运行速度情况见图4。

图4 漏磁检测器运行速度曲线

速度图用曲线的形式,显示了检测器在樊4至处理中心集气管道的运行速度变化。

2 开挖验证

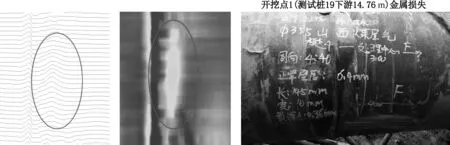

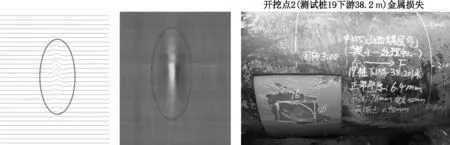

2017年10月山西煤层气勘探开发分公司对初始报告中6处缺陷点进行现场定位,依据地势情况,选择其中三处缺陷点(两处金属损失、一处变形点)进行了开挖确认。

通过对樊4至处理中心集气管道的两处金属损失点、一处变形点的开挖验证表明:一处金属损失点的里程定位、周向位置、缺陷内外部、缺陷长度和深度均与数据报告结果相符,满足合同精度指标要求,受临近直焊缝影响,宽度存在偏差;另一处金属损失点的里程定位、缺陷内外部、缺陷深度与数据报告结果相符,缺陷长宽和周向存在偏差;一处变形点的里程定位、周向位置与检测报告结果相符,满足合同精度指标。

2.1 开挖点检测结果与现场开挖实际结果对比

管道检测结果与现场开挖实际测量结果对比见下表:φ355.6樊4至处理中心集气管道内检测技术服务项目检测结果与现场测量结果对比表5。

表5 检测结果与现场测量结果测量结果对比表

备注:“内/外部”指示中的“外部”代表金属损失位于管道外表面或者壁中。

2.2 管道开挖点附图(见图5,6,7)

图5 开挖点1映像图

图6 开挖点2映像图

图7 开挖点3映像图

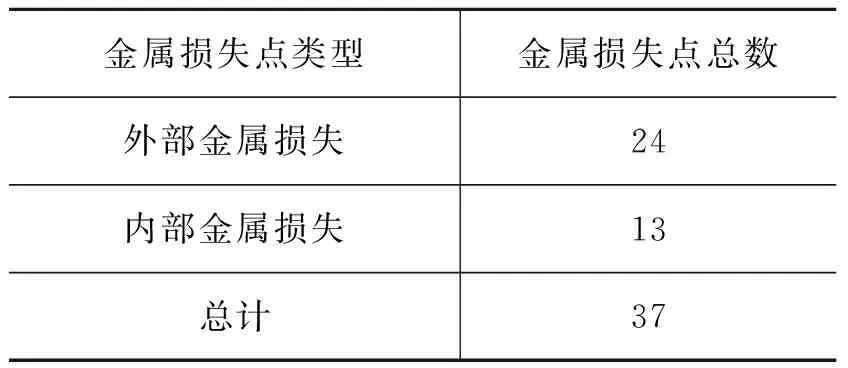

2.3 金属损失总结

通过对樊4至处理中心集气管道漏磁检测数据的分析处理,该管道上共存在金属损失37处(表6,7),最严重的金属损失为外部缺陷,深度为管道正常壁厚的15%,位于该管道检测里程的2225.674m处,该金属损失点已开挖。

表6 金属损失点统计表

注:wt—表示管道正常壁厚

表7 金属损失点内/外部统计表

需要注意的是,这些金属损失可能为腐蚀或管材本身存在的缺陷或在管道制造、防腐、运输和敷设过程中产生的缺陷。

3 管道将来完整性评价

3.1 金属损失生长情况分析

由于漏磁检测技术的局限性,数据分析时不能准确地区分金属损失的类型,检测数据报告中的金属损失可能为与时间相关的腐蚀缺陷,腐蚀会随着时间的增长而继续生长,影响管道将来的完整性。为了保证管道安全,本次剩余寿命预测假设检测发现的所有金属损失全部为腐蚀缺陷。

目前金属损失生长速率确定普遍使用的方法是对比两次(或多次)检测数据,依据数据对比结果确定缺陷生长速率。对于只进行过一次内检测的管道,经验做法是假设管道投产的起始时间为腐蚀开始生长的初始时间,并使用全寿命或半寿命的方法来计算金属损失的生长速率。

樊4至处理中心集气管道于2008年7月投产运营,截止到本次检测2017年7月26日止,两次检测的时间间隔约为9.03年。依据剩余寿命预测保守的原则,金属损失生长速率使用半寿命的计算方法。

半寿命金属损失生长速率计算公式如下:

式中:RML:金属损失的生长速率,mm/yr;Depth1:第一次内检测金属损失深度,mm;Depth2:第二次内检测金属损失深度,mm;InspDate1:管道第一次内检测日期,yr;InspDate2:管道第二次内检测日期,yr。

依据金属损失生长速率估算保守的原则,根据内外部金属损失类别的不同,对检测发现的金属损失进行了生长速率计算,并选用内外部金属损失的生长最快的速率对所有缺陷进行了寿命预测。金属损失生长速度采用半寿命法进行计算。

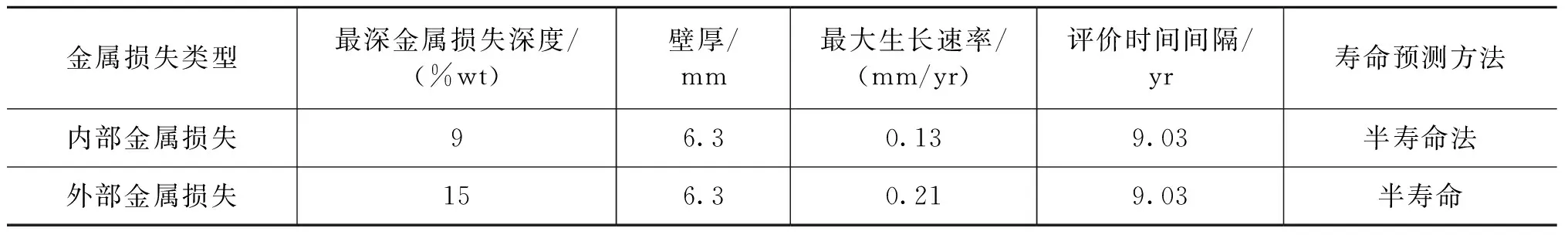

金属损失的生长速率计算结果见表8。

表8 金属损失生长速率计算结果

3.2 管道剩余寿命预测

金属损失生长速率的计算是管道剩余寿命预测的基础。管道剩余寿命预测是管道将来完整性评价的主要依据。

根据金属损失缺陷的生长速率及金属损失缺陷处的承压强度,对樊4至处理中心集气管道上的37处金属损失进行了剩余寿命预测。依据Modified B31G方法的评价结果,在最大允许操作压力1.5MPa下,没有金属损失需要在5年内计划维修。

4 再检测周期

通过剩余强度评价,樊4至处理中心集气管道所有金属损失均满足最大运行压力1.5MPa的运行要求。通过剩余寿命预测,在最大允许操作压力1.5MPa下,没有金属损失需要在5年内计划维修。

通过实施内检测,能够了解管道缺陷的存在情况以及缺陷对管道当前完整性的影响。但由于管道运营环境的不断变化,腐蚀速率的发展存在着不确定性。通过实施管道再检测,依据两次检测数据信息的对比结果,对管道进行综合地完整性评价,全面有效地分析缺陷产生的原因、生长情况,暴露管道存在问题,排除完整性评价中的不确定因素,有重点地制定合理有效的腐蚀控制措施,使管道缺陷处于可控状态。两次或多次检测数据的对比结果对管道完整性评价具有科学的指导意义。