连续油管分段压裂在新疆煤层气开发中的应用

张 军 孙 斌

(1.新疆煤田地质局一五六煤田地质勘探队,新疆 830009;2.中石油煤层气有限责任公司,北京 100028)

新疆阜康矿区、乌鲁木齐矿区、达坂城矿区的煤层厚度大、层数多,压裂改造的层数多,为了获得储层的充分改造和煤层气的高效产出,试验了煤层气藏的体积压裂改造工艺,采用连续油管底封拖动、油套环空加砂的方式在矿区内的数口井中成功实验了连续油管快速高效压裂工艺,该工艺解决了煤层气井多层压裂储层利用不充分、储层改造不充分、施工周期长、工序繁琐等问题。

1 连续油管分段压裂技术简介

连续油管分段压裂是一种安全、经济、高效的压裂工艺,大规模的应用于常规油气和非常规油气储层的改造。该技术尤其适合在多层油气井的多段逐级压裂作业,起下压裂管柱快,能大大缩短作业时间;能在欠平衡条件下作业,减轻或避免对储层的伤害;使每个压裂层段都能获得合理充分的压裂改造,使整口井的增产效果更好;下一次管柱压裂的层数更多,可以实现多达十几层的连续压裂作业等诸多优点。

1.1 主要部件及工作原理

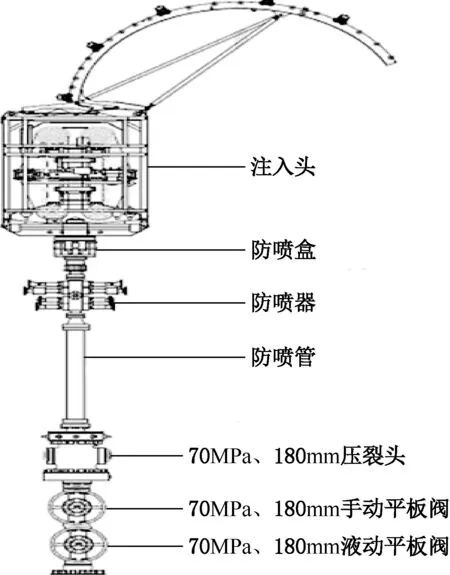

连续油管分段压裂施工的主要设备部件包括(井口设备装置见图1):

图1 连续油管分段压裂井口装置

(1)连续油管车,用于承载操作控制设备、连续油管等设备;

(2)鹅颈管和注入头,用于向上或向下施加载荷实现连续油管的起下;

(3)防喷装置,包括放喷器、防喷管、防喷盒等,用于井口密封实现带压作业;

(4)压裂井口装置,包括压裂头、平板阀等,用于连接套管与压裂设备和压裂过程中注入流程的倒换;

(5)井下工具串,包括校深工具等,用于校验工具深度和喷砂射孔等;

(6)地面管汇装置,包括高压管汇、低压管汇、节流管汇等。

施工作业时通过注入头加持连续油管向下输送,直至将连续油管携带的工具串送至指定位置,对第一个目的层段进行压裂,完成压裂后拖动连续油管至第二个目的层段座封,封堵下部压开层位,再对第二段进行压裂,以此类推直到完成所有层段的压裂,将连续油管带工具串提出井筒。

1.2 分层方式

连续油管分段压裂通常采用两种分层方式:一种是利用连续油管带压填砂进行封堵已压裂层段;另一种是利用封隔器封堵已压裂层段。两者各有利弊:填砂封堵工艺,其操作简单,但填砂、沉降周期长;封隔器封堵工艺,坐封、解封速度快,作业周期短,但是对封隔器的性能要求高。

1.3 施工注入方式

目前连续油管分段压裂多采用水力喷砂射孔+油套环空加砂压裂的施工模式,相比于连续油管内注入压裂具有以下优点:

(1)管路摩阻低;

(2)对连续油管和喷嘴的磨损小;

(3)降低大粒径、高浓度支撑剂砂堵的风险;

(4)压力干扰小,利于技术人员通过压力变化获取对施工情况的判断。

而对于煤层压裂来说,受其低孔低渗易受伤害特点的影响,通常采用低粘液体作为压裂液,压裂时需要一定的排量才能实现造缝携砂的目的,因此须采用环空注入才能满足压裂施工的需求。

2 现场实验分析

2.1 实验井基本情况

新疆阜康矿区、乌鲁木齐矿区地层倾角大(30°~60°)、煤层厚度大(单层厚度30m)的特点,实验井是矿区内的数口顺煤层钻进的大斜度井及水平井,其完钻井深在800~1600m,可进行压裂段为300~600m,一般进行5~8段压裂。生产套管采用φ139.7mm、壁厚7.72mm、N80/P110钢级的套管。

2.2 分层方式及工具管串

实验的目地为探索适用于矿区煤层多层段的快速分层压裂工艺,因此采用封隔器封堵的分层工艺。

施工管柱结构自上而下为:φ2″连续油管+连续油管接头+液压丢手+变扣接头+扶正器+喷射工具+压力平衡阀+封隔器+机械定位器+导鞋。

2.3 注入方式

压裂施工时,在不同阶段采用不同的注入方式。喷砂射孔时:从φ2″连续油管内注入;加砂压裂时:从φ2″连续油管与φ139.7mm套管的环空同时注入。

2.4 压裂液类型

压裂液主要采用活性水压裂液(清水+1%KCL),少量采用清洁压裂液。

2.5 支撑剂类型

支撑剂的粒径:0.212~0.425mm中细砂、0.425~0.85mm中砂、0.600~1.180mm覆膜变形砂。

支撑剂用途:中细砂用于前置液中对裂缝进行打磨和降滤;中砂用于携砂液,主要用于支撑裂缝,尾追覆膜变形砂为了防止支撑剂回流。

2.6 喷砂射孔参数

使用喷射工具喷砂射孔,每段4孔,喷嘴孔径4.5mm;使用粒径较小的40~70目石英砂喷射;喷砂射孔排量平均0.7m3/min;喷射时间为12~15min;考虑到设备携带的4000m连续油管管内摩阻太大,所以使用的射孔液为高粘低阻的0.2%胍胶基液。

2.7 压裂参数

在对前期压裂施工数据进行总结分析的基础上,结合排采资料分析,对压裂规模进行确定。

(1)施工排量:喷砂射孔时,注入排量须保证喷射的砂浆能够射开套管,根据水力喷砂射孔实验数据:砂浆的流速应达到120m/s(本次施工为150m/s)以上,同时喷射的时间应为12~16min,此时喷砂射孔的效果最好,液体的利用效率也最高,具体施工时根据流速、喷嘴孔数和喷孔截面积计算获取喷砂射孔时的施工排量;

(2)加砂强度:根据已排采产气井的施工数据进行分析得出加砂强度较大时产气量也较高,同时为控制成本,加砂强度不宜过高,每米射孔段加砂量5~10m3。

(3)加砂梯度(平均体积比):压裂施工设计原则采用由低到高分6~9个阶梯进行加砂:前置液排量达到9m3/min后加入3~5个段砂塞,段砂塞目数为40~70目,砂比为3%~9%;携砂液采用低到高分6~9个阶梯进行加砂,平均砂比为 10%~14%。

(4)前置液比例及用液量:压裂施工中造缝主要发生在前置液阶段,因此提高前置液占总液量的百分比就可以获得更长的裂缝,但是前置液百分比需要确定一个合理的范围才能保证动态裂缝和支撑裂缝都能最优化。通过分析已排采井的压裂施工数据,根据产气井的施工数据,定为前置液的比例在40%~50%左右。整体施工液量在700~900m3。

(5)综合以上因素,再考虑井网井距及主应力方向,同时考虑裂缝穿透比(一般来说最优的裂缝穿透比在0.4左右,也就是压裂产生的裂缝半长与井距之间的比值为0.4,形成的动态裂缝长度至少在100m),制定裂缝半长,从而决定压裂规模。

(6)井口限压必须综合考虑固井质量、水泥返高,以及套管、井口、管线、压裂设备的承压能力。对于N80钢级、外径139.7mm、壁厚7.72mm的套管施工时限压45MPa,40MPa以上降低施工排量。

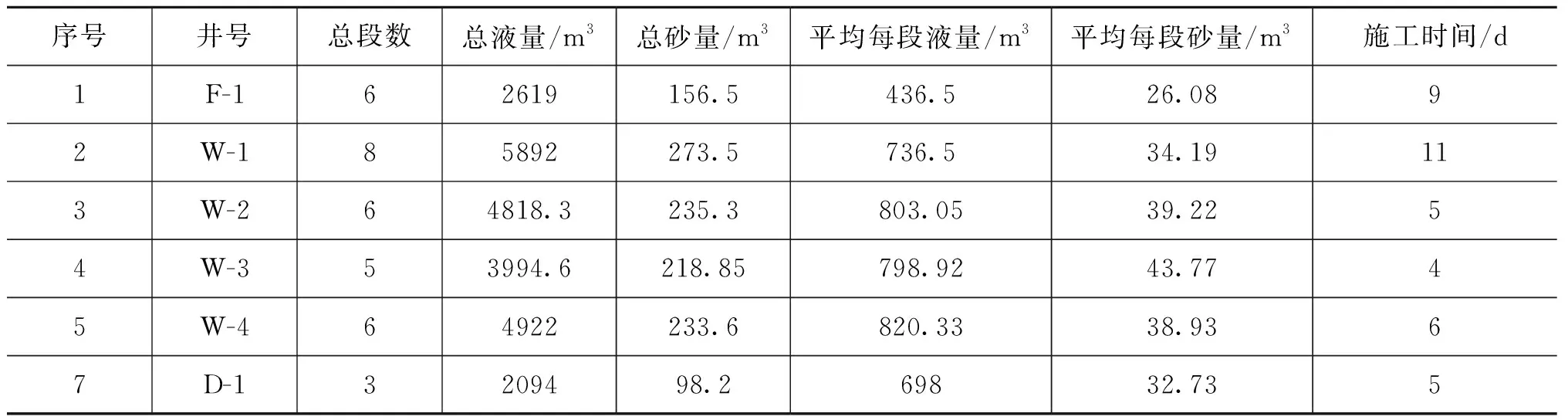

2.8 施工情况分析

根据施工情况一览表(见表1)可知,整体压裂规模较好,总体砂量液量同以往单井压裂3段差不多,平均单层花费时间为0.8天~1.5天,施工周期远远小于区块填砂分层单层平均15天的周期时间。目前F-1井、D-1井已投产排采,均已经产气,其中F-1井的日产量为周边直井压裂3段的日产量的3~5倍。

3 结论

(1)连续油管+底封拖动压裂能够实现对多个目的层段的快速分层压裂,其施工周期短、对单层改造充分,对于具有煤层厚度大、层数多,需要进行多层压裂改造特点的新疆煤层来说具有较好的适用性。

表1 连续油管分段压裂施工情况一览表

(2)采用力喷砂射孔(高速水射流携砂穿透套管及固井水泥环)比常规火攻射孔可以更有效的突破近井地带的污染,更好的沟通储层与井筒。

(3)连续油管水力喷射环空加砂压裂利用油套环空作为注入通道,再使用配合降摩阻性能好、携砂性能强的清洁压裂液,大幅度降低了施工摩阻损耗,能够用较高的排量对储层进行大规模压裂。

(4)喷砂射孔采用连续油管作为注入管柱,其施工压力均在65MPa左右,接近连续油管的最大承压,其主要是由于现场实验使用的连续油管长度为4000m,管路摩阻高导致,目前煤层气井的深度普遍在1000m左右,建议根据煤层气的井深使用长度较短的连续油管以降低管路摩阻。