多工位组合机床的设计与应用

□张 恒 □贾建军 □陈 松 □孙 成

西安工业大学机电工程学院 西安 710032

1 设计背景

目前,汽车、内燃机某些部件的加工以组合机床为主要加工设备,对生产行业的发展起到了重要的推动作用。但由于组合机床固有的局限性,只能满足单一零件的加工,难以快速、经济地响应需求的变化,即不具有可变性。为了迅速响应市场及客户需求的频繁变化,应从实现机床整个生命周期的可重构性角度出发,对可重构机床的设计理论与方法进行研究,为可重构机床理论体系的建立、实际应用和发展创造条件[1-2]。目前,国内外学者在多工位机床设计与重构、组合机床配置形式和通用部件选择方面进行了研究,并以组合模式微型数控机床及深孔加工机床为研究对象,对可重构设计原理方法、结构配置、重构方案等进行了分析,将现代设计方法融入可重构创新设计过程中,开发基于多方法集成的可重构计算机辅助创新设计系统,为产品的创新设计提供了多角度科学思维模式和理论支撑[3-10]。文献[11-12]介绍了可重构微型机床的设计与研究,并对机器配置和重构过程的参数提出了多层次、多目标优化方法。虽然可重构机床在理论及实际应用中取得了一些进展,但尚未偏重用户需求,一些中小型企业还难以承受昂贵的费用,在加工小批量生产中性价比不高,实用性欠缺。

笔者以实用性为基础,设计了一种原理简单、由多台机床组成的可变速多工位加工组合机床,满足一定范围内零件的加工,并且能保证加工转速要求。应用这种机床时,通过立柱、液压滑台及回转工作台来加工尺寸,每一台机床对应一道工序,完成一道加工工序后,回转工作台旋转一定角度,进而实现机床的转换,进行下一道工序的加工。若要加工不同的零件,只需要改变转速及零件的加工位置就可以了,而不需要再重新设计一台专用机床来进行加工。

2 机床装配形式及工作原理

机床作为工作母机,是制造产品的重要设备,要解决零件的加工问题,需要对机床进行装配安置。在转速设计方面,根据经验得出大部分零件加工的转速范围,然后通过计算齿轮传动系统、排列齿轮的安装顺序,得到满足加工要求的通用机床转速。在加工尺寸方面,机床通过升降台及液压滑台进行X轴与Y轴方向的移动,Z轴方向通过液压滑台实现进给,用于加工带孔零件和退刀。将零件放置在回转工作台的夹具上,每台机床对应一个夹具位置,即对应一道加工工序。当机床加工完自身工序后,通过回转工作台转过一定角度,转换至下一台机床,完成下一道工序。每完成一道工序,回转工作台就旋转一定角度,转换至下道工序加工,直至最终完成所有工序的加工。如果孔的个数大于机床组的台数,第一轮工序完成之后可进行第二轮工序的加工,如6台机床需要加工12道工序,则一次装夹6个工件,只需要两次循环就可以实现所有工位的加工。

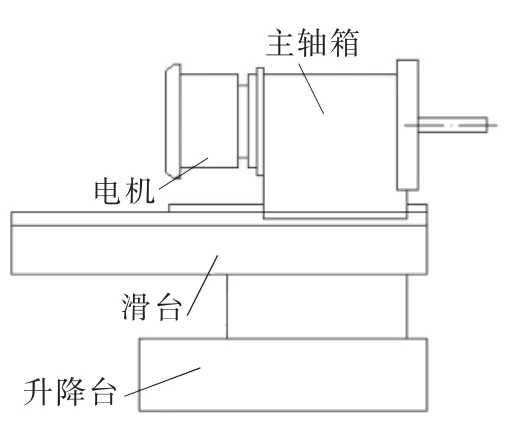

多工位组合机床如图1所示,其结构如图2所示。

▲图1 多工位组合机床结构

▲图2 多工位组合机床

3 变速机构

为了使多工位组合机床中每台机床能够满足粗加工、半精加工、精加工等的要求,需要对主轴箱进行变速设计。笔者改进了常规的变速设计方法,设计了一种结构紧凑、传动比稳定、满足转速要求、可以用于大批量加工的传动系统。

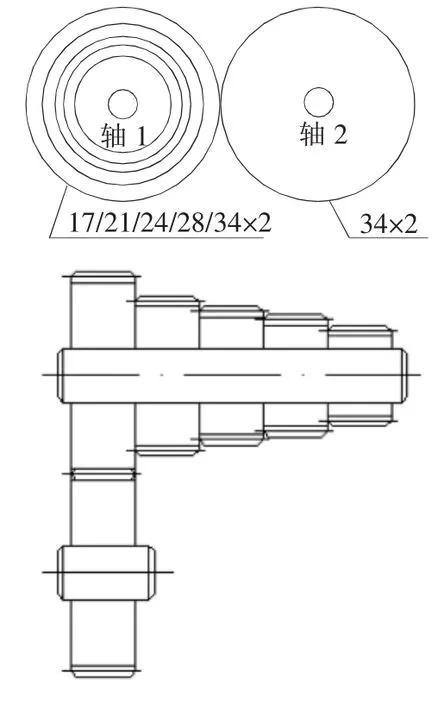

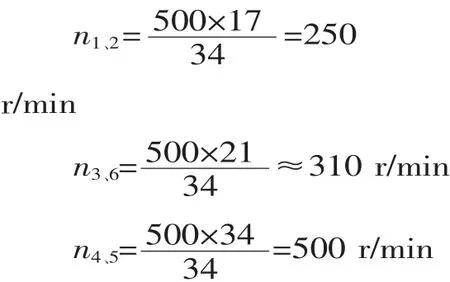

如图3所示,这一传动系统主要通过两个主轴及轴上的齿轮组实现变速,其中轴1与电机轴相连,为固定轴,设置有不同齿数的齿轮组;轴2为工作主轴,可以调节位置。根据经验,在轴1与轴2上布置满足传动要求的齿轮,用于加工不同要求的零件,轴2上的齿轮与轴1齿轮组上的不同齿轮进行啮合,实现传动比的改变,从而得到零件加工所需要的转速。

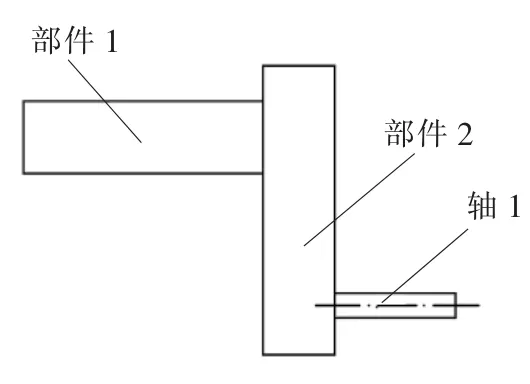

笔者以齿轮组分布5个齿轮为例,在轴1上布置齿数为 17、21、24、28、34 的齿轮,在轴 2 上布置齿数为34的齿轮,由公式nz/nc=zc/zz得到传动比范围为1~2。其中nz为轴1转速,nc为轴2转速,zz为轴1上齿轮齿数,zc为轴2上齿轮齿数。当动力箱确定后,轴1是与电机相连的固定轴,轴2上的齿轮及轴1安装在部件2上,如图4所示。部件2与部件1相连,且可以相对部件1上下移动。部件1与箱体相连,并通过滑台可以左右移动。当转速确定后,调节两个部件的移动位置并将其固定,可以通过轴2上齿轮与轴1上不同齿轮的啮合来实现不同的传动比,最终实现各种零件的加工,满足钻、扩、铰工序的要求。

▲图3 传动系统

4 实例

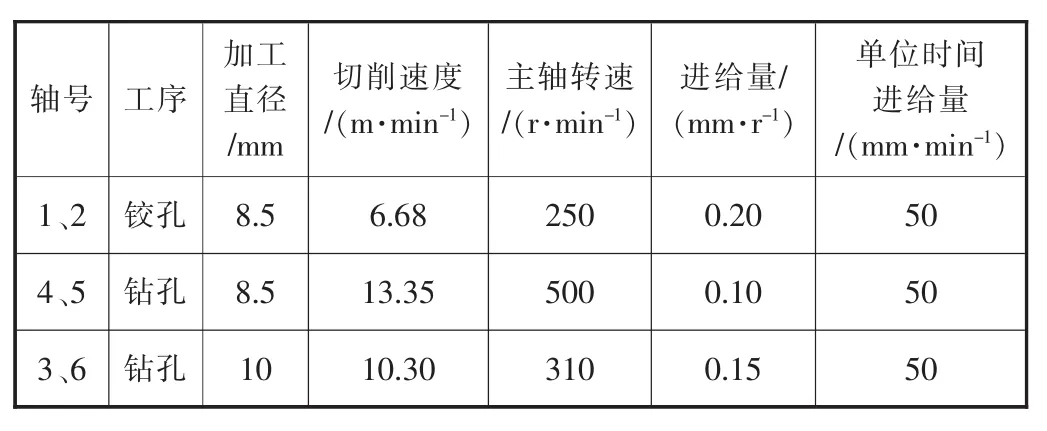

钻削加工零件如图5、图6所示,多工位组合机床加工参数见表1。

将零件统一放置在回转工作台上,用夹具将零件固定好,机床驱动转速为500 r/min。由于加工零件上6个孔需要不同的转速,因此通过轴2上齿轮与轴1上不同齿轮相啮合来实现。

▲图4 部件连接示意图

▲图5 加工零件尺寸

对加工各孔的速度调整确定后,以孔1为坐标轴原点,使其中一台机床的钻头指定孔1,下一台机床通过滑台沿着X轴负方向移动76.5 mm,第三台机床沿着X轴负方向移动至98 mm,Y轴方向通过升降台将机床升高64 mm,其余机床继续通过滑台及升降台调整到指定坐标位置,最后通过滑台进行Z轴方向的进给加工。

表1 主轴加工参数表

5 结论

笔者设计了多工位组合机床,可以满足不同零件的加工,且传动比可调,集多孔加工及钻、扩、铰等工序于一身,弥补了传统组合机床的不足。

应用笔者设计的多工位组合机床,在进行不同零件孔的加工时,需要调节滑台、升降台、夹具的位置,进而实现零件各孔加工位置的要求;在进行钻、扩、铰等工序时,需要合理布置两轴上齿轮的啮合,进而满足加工转速的要求。