基于轿车B柱的热冲压成型工艺研究

楚伟峰,崔礼春,赵烈伟,孙连福

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

为了实现更大程度的汽车轻量化及汽车碰撞性能,汽车制造企业对热成型冲压件的需求逐年增加。随着热成型冲压技术高速发展,汽车主机厂还将热成型技术用于优化车身结构、降低压机吨位、降低冲压噪声。

根据汽车车身结构设计要求,热成型冲压件广泛应用于保险杠、门槛、纵梁、B柱等。因热成型与冷冲压工艺差异,热成型技术对冲压件结构有特定工艺要求,本文以某车型B柱热成型冲压件为例,分析总结冲压件结构对热成型工艺的影响。

1 热成型技术介绍

1.1 热成型原理

将抗拉强度为400~600MPa的硼钢通过冷冲压落料或剪板机下料制得初始坯料,将初始坯料放入加热炉中,加热到AC3线左右,充分奥氏体化,快速移到压力机中,通过带有冷却系统的模具快速合模、成形、保压冷却到100-200℃,最后室温冷却,形成马氏体组织抗拉强度可到1500MPa的产品件。

图1为热冲压工艺流程图。

图1 热冲压工艺流程图

1.2 工序件后处理

后处理主要包括镭射、抛丸、表面处理等内容,镭射是对修边线、孔等进行激光切割,因为镭射成本较高切效率偏低,对精度要求不高的止口可通过落料及热成型过程控制。抛丸主要作用是除去冲压件表面氧化皮,以得到表面质量较高的产品件。表面处理又可分为涂油、电泳等,所使用防锈油既要达到防锈的目的又不能影响白车身涂装,利用电极离子吸附原理使涂料均匀吸附在产品的表面,从而达到产品完美的外观及耐酸碱防腐的特殊性能。

2 基于产品的工艺分析

2.1 翻边工艺

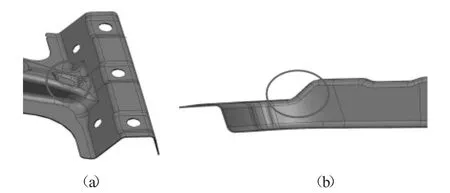

热成形零件翻边中拉延-法兰边区域有很高的起皱、开裂倾向。外凸翻边的最终线长度比初始长度短而产生压缩法兰边,容易导致起皱和叠料,其起皱的趋势随翻边高度的增加而增大。内凹翻边属于伸长类翻边,产生拉伸法兰边,竖边的长度在成形过程中会被拉长,当变形程度过大时,竖边边缘的切向伸长和厚度减薄就比较大,容易发生拉裂。法兰边越高,拉伸失稳越明显。无论是外凸翻边,还是内凹翻边,都应降低翻边高度和曲率。总体上说,热成形B柱不宜有翻边,尤其是90°的翻边特征,如翻孔(图2a),翻边特征转角很急的情况下做缺口改进,以避免局部堆料或开裂(图2b)。

2.2 拉延工艺

2.2.1 拉延深度

图2 翻孔与翻边缺口

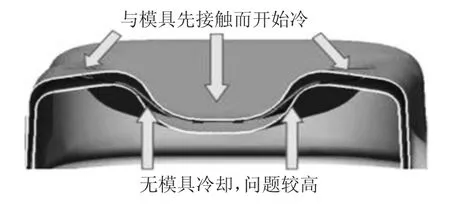

降低拉延深度,且成形深度尽可能相同,应能够采用一次拉延成形,避免多道次拉深。冷拉深成形中,零件易在凸模圆角处开裂。而热拉深成形时,板料与模具在凸凹模圆角处先接触(图3),导致这些部位 首先冷却硬化,变形抗力增大。变形将转向温度较高、具有良好塑性流动性的拉延侧壁,导致应变集中。

图3 拉延过程中的板件冷却

由于侧壁处于平面应变状态,拉延深度的增加依靠材料厚度的减薄,因而易产生拉裂,且拉裂的倾向随着拉深深度的增加加剧。

2.2.2 拔模角

B柱拉延应采用锥形(α≥97°)或是抛物线形拉深成形(图4),B柱的截面形状上应避免直壁和阶梯形零件的拉深成形。

图4 锥形拉深成形与抛物线拉深成形

直壁和阶梯型截面形状在成形过程中,材料流动阻力增大,且热板料与模具的接触状况差,接触压力低,甚至出现不与模具接触的非接触区域,影响板料快速淬火。

因在模具制造过程中,会根据压料面积、受力均衡、冲压负角等因素,选择冲压方向。所以在考虑拔模角度的同时关注局部造型特征,避免产生负角或深度过大。

2.2.3 产品局部结构

2.2.3.1 反成形优化

结构中应避免出现较深和较大区域的反向冲压成形(图5)。反冲结构,容易产生堆料,若无法避免,则应采用较大的过渡圆角,反冲的区域的形状特征以尽可能平顺过渡为特点,防止引发由高温度梯度导致的局部变形,降低起裂风险。

图5 热成形件局部造型

2.2.3.2 避免高落差急剧变化

板料与模具间存在接触时序上的差异,急剧的几何形状过渡将会造成接触时序相差更大,更易产生高的温度梯度,加剧应变集中。B柱的形状设计必须平缓过度,增加过渡圆角半径,尽可能的减少变形过程中不与模具接触的板料面积。 减小零件沿长度方向的弯曲角度。过大的弯曲角度会使得冲压方向的选择变得困难,影响零件的成形。

2.2.3.3 R角

拐角处尽可能的以球R接顺,且尽可能的大;锁扣为和门铰链位的凸包在满足功能要求的情况下,尽可能降低凸包高度,且凸包面的角度要尽可能的大,然后倒R15以上圆角;孔位凸包不能做得太深,且周边R角和斜度都必须是做大,以防止局部缺料而拉薄拉裂。

2.2.3.4 整体结构

B柱零件应尽量采用规则的形状设计,降低不对称度,B柱的截面形状应该尽量简单对称。对称度较差的零件设计,会导致坯料难以定位,如图6a高度差h。在成形过程中,坯料还可能会产生转动,模具与坯料接触状态差,甚至影响材料的流动和淬火冷却。

图6 热成形件整体结构

另外量避免封闭式设计,而采用开放式设计。尽可能采取弯曲成形,减少法兰边产生起皱、减薄以及拉裂的危险。封闭式的“杯状”结构会导致成形过程中材料在凸凹模拐角处产生压缩变形和起皱,需要采用合适的压边力。

有起皱倾向的区域如B柱零件的端部的设计中,应该设置吸皱筋(图6b)。

3 总结

通过车身B柱的热成型件的开发,完成了热成型模具设计制造及批量生产验证,如图7所示。虽然近年来热冲压技术发展迅速,通过本文可认识到热成型对产品结构约束性很强,但在新型热成型材料应用及模具新技术发展方面还有很广阔的空间。

图7 B柱模具与实物