烧嘴喷口安装高度对炉内温度场、浓度场的影响数值模拟研究

赵博宁

(1.柳州铁道职业技术学院,广西 柳州 545007;2.西北工业大学 材料学院,陕西 西安 710072)

加热炉工作的好坏与炉膛内炉气的流动情况关系很大,只有当炉气在炉内合理流动,并形成均匀的气体流动和炉温,才能保证良好的加热质量和较高的生产率。为了使炉气在炉内合理流动,燃料良好地燃烧是非常重要的因素。为了获得良好的燃烧条件,首先要使燃料和空气充分混合,只有混合充分,才能燃烧得完全,从而可以向炉膛提供更多的热量。混合的好坏还影响火焰的长度,进而影响炉膛温度的分布。影响炉膛内气流的流动有很多因素,如炉膛结构、空气过剩系数、烧嘴安装位置、空气和燃料的射流角度等[1]。本文以天然气蓄热式加热炉为例,主要研究了烧嘴安装高度对炉膛内温度分布的影响规律,通过计算掌握了烧嘴安装高度对温度场的分布和烟气浓度的影响规律,为蓄热式加热炉大修改造和热工制度改进提供了方案。

1 模型的建立

1.1 实体模型建立

以某锻造厂采用高温空气燃烧技术改造后的蓄热式加热炉为研究对象,燃烧空间的有效长度为4200mm,宽为4200mm,高度为3600mm,炉墙两侧分别布置两组烧嘴,两侧烧嘴交替进行喷气和排烟,烧嘴所用天然气总量为759.02m3/h,理论所需的助燃空气量为7796.91m3/h。烧嘴有效流通面积为圆截面,燃料采用工业天然气,主要成分为CH4,其平均热值为35000kJ/m3。由于天然气理论空气耗量为9.4,为了避免空气喷口过大,故设计烧嘴有三个喷口,中间喷口喷天然气,直径为240mm,两侧喷口喷空气,直径为360mm,空气喷口与天然气喷口可成一定夹角,相邻喷口组成一个燃烧单元,依靠横向动量形成湍流,以便组织炉膛内燃料燃烧。同时,空、燃气烧嘴喷口水平安装,有利于空、燃气的充分混合,避免烧嘴火焰直烧加热工件。

1.2 模型的简化

根据物理模型,我们对数学模型作如下抽象和简化:

(1)对于一个稳定运转的加热炉,温度场和速度场不随时间变化,模型间研究其稳态状态下的速度场和温度场分布;

(2)炉膛内气体流动是粘性气体的湍流流动;(3)气相在网格内是均匀的;

(4)用于火焰空间相连的薄圆柱体模拟加热炉两侧安装的烧嘴;

(5)天然气的主要成分是CH4,将天然气与空气的燃烧反应简化为CH4与空气的燃烧反应,其方程式为:CH4+2O2=CO2+2H2O,CH4的热值将由天然气的热值进行修正;

(6)炉墙和炉顶作为固壁考虑,其与火焰空间的热交换按照壁面函数进行计算,其向外部空间的散热损失为1000W/m2;

(7)加热工件表面也作为固壁考虑。

1.3 数学模型

加热炉的热工过程是一个非常复杂的物理化学过程,数学模型由连续方程、动量方程和能量方程等基本方程组成[3]。模拟过程中具体应用到微分方程[4]为:

连续性方程

动量方程

组分方程

能量方程

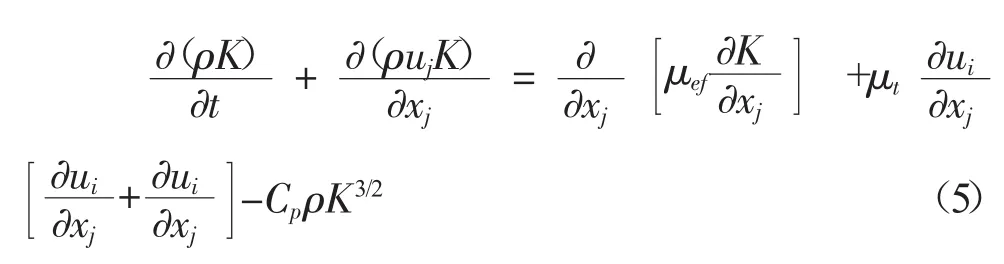

k方程

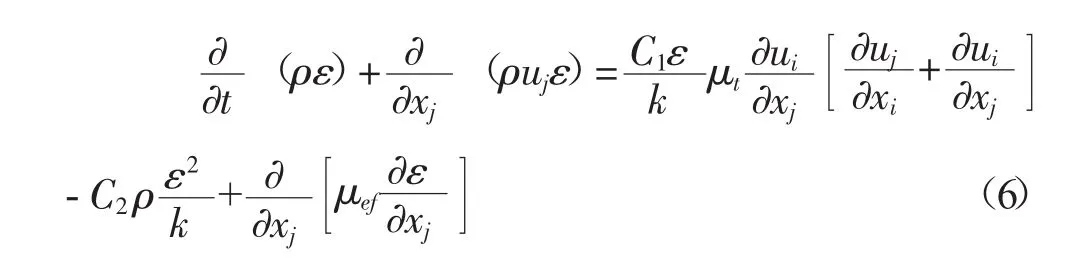

ε方程

式中:ρ为流体密度,kg/m3;t为时间,s;xj为直角坐标系i方向的坐标;uj为直角坐标系i方向速度,m/s。uj为直角坐标系j方向速度矢量,m/s;xi为直角坐标系 j方向的坐标;μef为湍流有效粘性系数,Pa·s;ms为组分的质量分数,%;Γs为组分扩散系数,m2/s;Rs为扩散项或源项的生成率,s-1;h为热焓,kJ/kg;Γh为热扩散系数,W/(m·K);Sh为热焓源项,W/m3;k为湍动能,ut为湍流动力粘性系数,Pa·sut=ρcuk2/ε 其中cu为系数,cu=0.09;Cp为系数,Cp=0.08~0.38;ε 为湍流耗散率,ut为湍流动力粘性系数,Pa·sμt=ρcuk2/ε,其中cu为系数,cu=0.09;C1为系数,C1=1.44;C2为系数,C2=1.92。

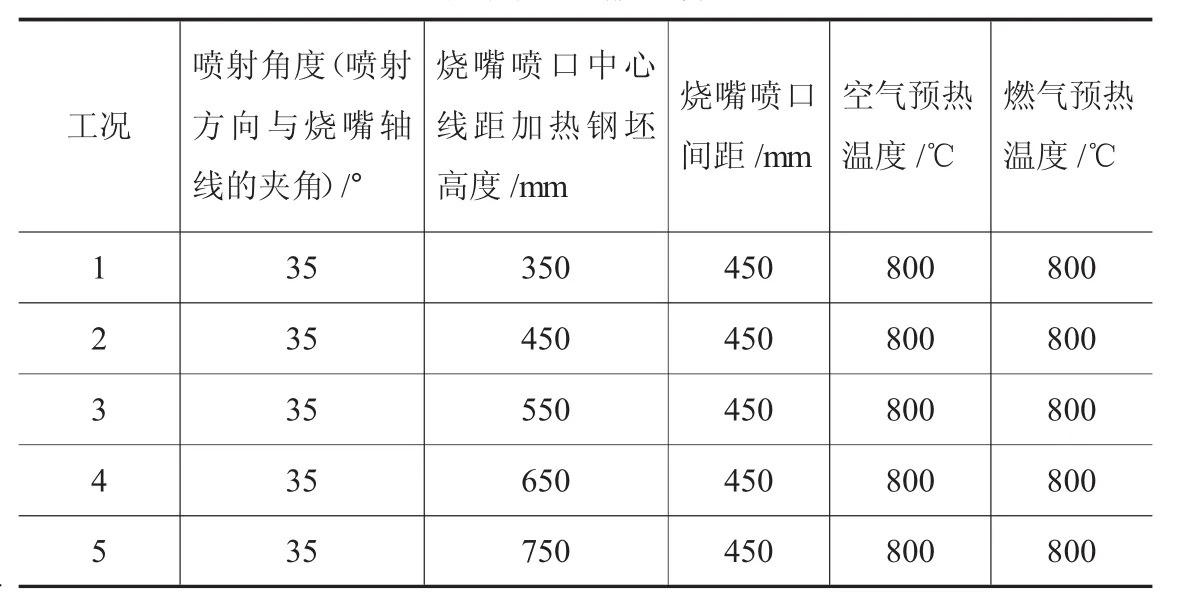

2 计算工况(表1)

表1 烧嘴安装高度计算工况表

加热炉的设计过程中,烧嘴安装高度对工件的加热有非常重要的影响。若安装高度过低,火焰主流就会直接与加热件接触,使加热件过热或烧损,甚至会出现“跑料”现象;若安装高度过高。火焰主流很可能会冲击炉顶,减小炉墙寿命。本文在保持天然气、空气喷口射流速度和喷口间距,以及预热温度不变得情况下,通过改变烧嘴的位置来考察炉内温度场、流速分布及燃烧产物情况。

3 结果分析

3.1 炉内温度分布

表2是各个工况下炉膛内温度分布计算结果,从计算结果可知,高度为350时,炉内最高温度和平均温度为最大,出口处的平均温度最大,最高温度与平均温度之差最大;高度为550mm时,炉内最高温度和平均温度为最小,出口处的平均温度最小,最高温度与平均温度之差最小。为了保证加热工件质量,加热炉必须具有良好的炉温均匀性,即要求炉内的钢材具有相同的加热经历,这样才能使全部钢料以及同一钢料的不同部位达到相同的加热温度和金相组织,使钢材具有均匀一致的物理性能、机械性能和力学性能[2]。因此这几种高度中,550mm时,炉内温差最小,对工件加热质量最有用。

表2 各个工况下炉膛内温度分布计算结果

为了更清楚地看到炉内温度分布图,截取各个高度的烧嘴喷口横截面和纵截面温度分布图,如图1、图2所示。从横截面分布看到,高度为350mm时,最高温度为2450K左右,但是占到的区域比较小;高度为550时,最高温度为2400K,占据的区域较大。再观察纵截面的温度分布,可以看到工件表面的温度分布,高度为350mm时,工件表面最低温度2150K,最高2400K,温差为250K;而高度为550mm时,工件表面最低温度2250K,最高2400K,温差为150K。这说明高度为550mm时,工件表面的温差最小,对工件加热越有利。同时说明高温区随烧嘴位置的升高跟着上移,工件上表面的温度不仅在不断的减小,侧表面的最低温度也跟着降低。烧嘴距工件上表面越远,工件侧表面的温度分布越均匀。从上面的温度分布图和表2还可看到,当工件处于工况4的条件下加热时,加热件的表面温度较别的工况下要均匀。因为这时加热件表面的温度范围最小,温差最小。

3.2 炉内烟气的浓度分布

炉内气体浓度分布情况是判断烧嘴的工作性能和加热炉热工特性的重要依据。由于加热炉工作过程是一个高温条件下近乎封闭的过程,很难对炉内的气体取样分析。通常的方法是在烟道取样分析,来了解污染物的排放以及燃气燃烧是否完全,但是这样难以确切把握炉内气体的燃烧状况,因此本文通过模拟的方法,分析了各个工况下炉内气体浓度的分布情况。

图1 喷口截面温度分布图

图2 天然气喷口截面温度分布图

天然气的主要成分是甲烷,燃烧产物主要由水、二氧化碳、氧气、氮气以及未燃尽的甲烷组成。NO主要是氮气在高温下与氧气氧化而成的,对环境危害较大,属于大气污染物的一种,因此本文还采用FLUENT软件的NOx模型,计算了各个工况下NO的浓度。

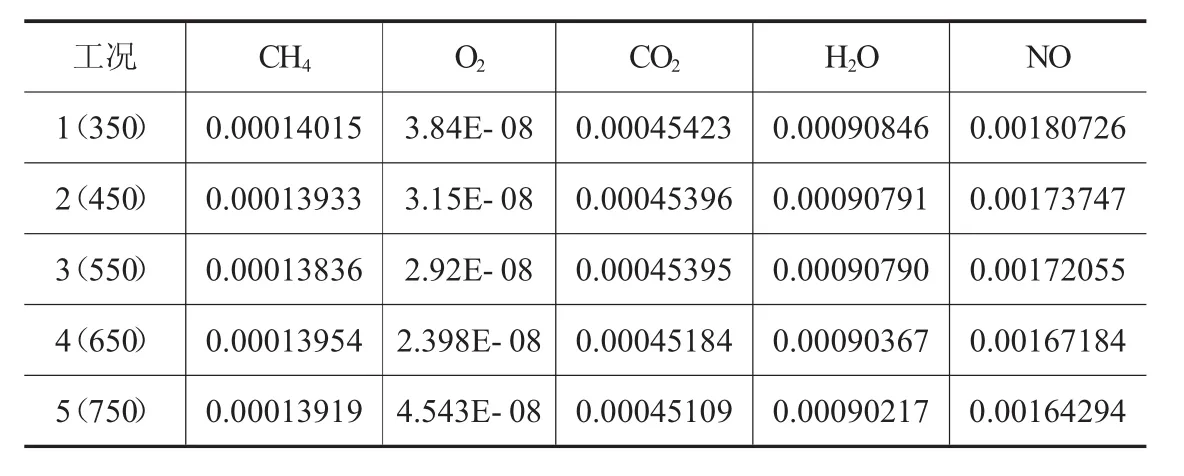

由表3看到,随着高度的增加,出口处CH4,CO2和NO的平均浓度随之减少,O2平均浓度先减小再增大,当高度为550mm时,O2的平均浓度最小。出口处CH4的平均浓度越少,说明燃烧越充分,出口处O2越小,以避免燃料进入蓄热体而引起燃料的二次燃烧和浪费。

与上面的温度分布图对比,发现高度为350mm时,炉内温度最高,NO的生成量最多,这就证明了NO的生成量与温度有很大的关系。但是高浓度NO区域并非与温度分布一一对应,这是因为NO的生成不仅与温度有关,还与当地N、O的组分浓度有关。温度越高,则N、O之间的化学反应速率越高,但并不表明温度高的地方NO的浓度就越高,当地NO的浓度还应该取决于在形成NO之前当地的氧含量。

表3 出口处各组分的摩尔浓度的比较

4 结论

(1)在烧嘴喷口间距,空气、天然气射流流速、喷射方向和温度不变的前提下,改变烧嘴的安装高度,对炉膛内和加热工件表面的温度分布影响很大。

(2)根据上面的分析,烧嘴安装高度距工件550mm时,加热工件表面的温度基本上处于2100K左右,同时较别的高度时温度均匀。

(3)随着高度的升高,出口处CH4,CO2和NO的平均浓度随之减少,O2平均浓度先减小再增大,当高度为550mm时,O2的平均浓度最小。

(4)根据上面的分析,烧嘴安装高度距工件550mm时,燃烧最充分,炉内温差最小,加热工件表面的温度最均匀。