圆锥滚子轴承内圈大挡边宽度检测装置的改进

奚强,方芳,杨明奇,曹迪,柴灵芝

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.空军驻洛阳地区代表室,河南 洛阳 471000)

符号说明

a0——内圈大挡边素线与滚道素线交点至基准端面的距离(简称大挡边宽度)

d2——内圈大挡边外径

di——内圈大挡边与滚道交点直径

Dw——测量挡边高度用钢球直径

f——倒角坐标尺寸

H——大挡边夹球高度

p——油沟坐标尺寸

Sif——内圈大挡边宽度变动量

β——内圈滚道半锥角

γ——内圈大挡边锥面与滚道间夹角

φ——内圈挡边锥面与端面夹角

1 现有测量方法

圆锥滚子轴承内圈结构如图1所示,其大挡边宽度直接影响成套轴承的装配高,大挡边精度(即大挡边宽度变动量Sif)直接影响轴承的旋转灵活性、振动以及使用寿命。因此,在轴承的制造过程中,精确检测内圈大挡边的宽度及宽度变动量至关重要。

图1 内圈结构示意图

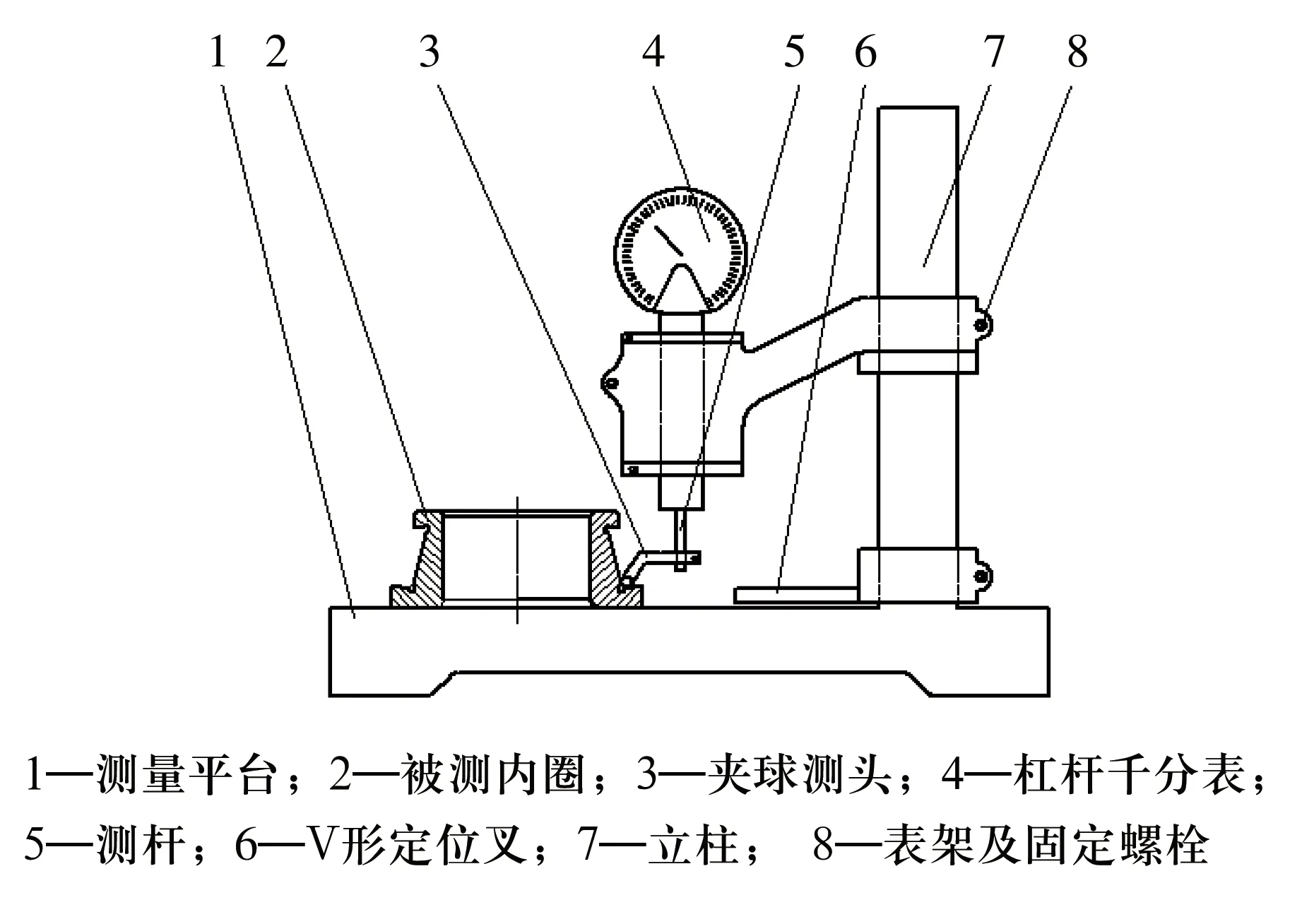

目前,轴承行业在检测大挡边宽度及宽度变动量时,通常采用夹球法在G905A高度仪上测量,检测示意图如图2所示。

图2 夹球法测量大挡边宽度示意图

测量所用钢球应保证测量过程中仅与大挡边和滚道接触,其选取原则为

(1)

则夹球后的大挡边高度为

(2)

测量过程:首先,将被测内圈放置在测量平台上,以内滚道为径向基准调整V形定位叉,使被测内圈置于平台中央;其次,将根据(1)式选好的夹球测头安装在杠杆千分表的测杆上,调整并固定表架,使夹球测头上的钢球与被测内圈的大挡边、滚道相切;然后,旋转被测内圈,观察杠杆千分表的示值变化,与高度块规对比即可得到大挡边夹球高度H;最后,根据(2)式计算可得大挡边宽度a0,杠杆千分表的摆动范围即为大挡边宽度变动量Sif。

然而,由于球头与滚道和大挡边均相切,夹球测头受到来自被测内圈的径向合力Fr,径向合力Fr传递到杠杆千分表的测杆上形成一个沿千分表中心轴线的扭矩M。由于测杆与导向体之间存在间隙,扭矩M会使夹球测头产生沿杠杆千分表轴向中心线的转动,导致夹球测头上的钢球与滚道或挡边接触不稳定,从而引起一定的测量误差。

2 改进后的测量装置

2.1 测量装置

在原有测量装置的基础上,对原夹球装置进行改进,增加了一个杠杆机构,如图3所示。改进后装置的安装步骤如下:1)将夹球测头通过定位销安装在固定套上;2)将固定套安装在表杆上,调整定位套至合适高度后,锁死紧固螺栓。

图3 改进后的夹球装置

测量大挡边时,由于紧固套固定在表杆上,定位销消除了被测内圈旋转过程中产生的径向合力Fr及扭矩M对测杆的影响。测量过程中测杆仅承受由于大挡边宽度变化产生的轴向测量力,测杆与导向体之间的间隙不会再造成测量误差,提高了测量的准确性和稳定性。

改进后装置的测量方法与改进前基本一致。需要注意的是,在调整仪器的过程中,应使夹球测头基本水平,以保证检测过程中测杆与夹球测头充分接触。另外,为确保测量结果的准确性,除保证必要的加工精度外,还要求夹球测头定位销孔中心到钢球中心的距离A1与定位销孔中心到千分表中心轴线的距离A2相等。

2.2 误差分析及验证

假设夹球测头水平,则由杠杆原理可知实测值与真值存在如下关系:

1)A1>A2:实测/真值<1;

2)A1=A2:实测/真值=1;

3)A1

当实测/真值≥1时满足加工需求,因此只允许A1≤A2。

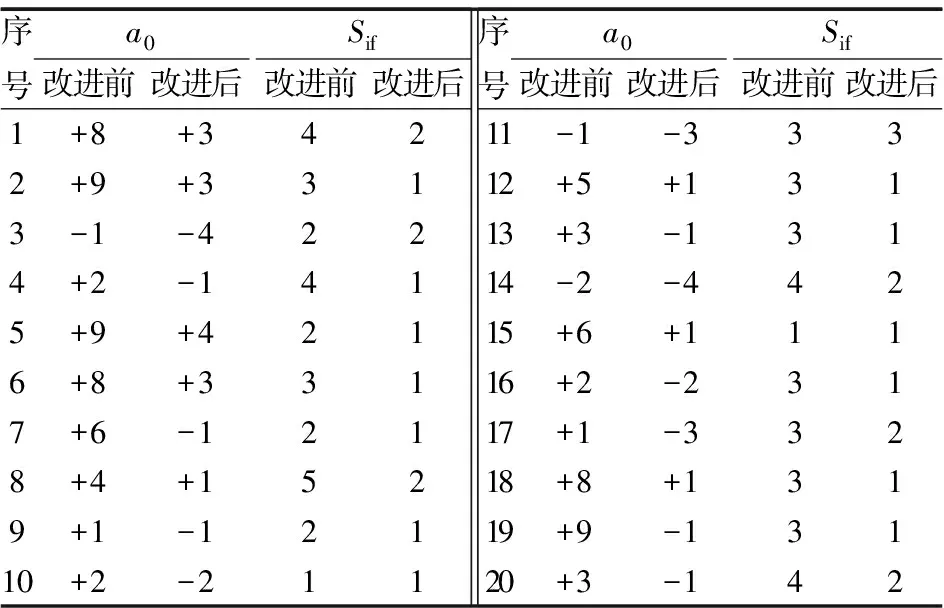

为验证改进后测量装置的使用效果,分别使用改进前和改进后2种装置检测了352132X3内圈大挡边宽度及宽度变动量,检测数据见表1,对比表中数据及检测过程,可见改进后装置测得的大挡边宽度a0和宽度变动量Sif更加准确、稳定。

表1 检测结果

3 结束语

改进后的夹球装置消除了检测过程中径向力带来的测量误差。在检测时按照工艺选择合适夹球尺寸,调整测头到适当高度,保证钢球与滚道及大挡边充分接触,可准确检测大挡边宽度a0及宽度变动量Sif,提高了检测准确性,降低了加工难度,有效地保证了产品质量。