薄壁结构点阵片吸能元件吸能特性的研究

陈增红,王明星,李再轲,樊 凯

(株洲时代新材料科技股份有限公司,湖南 株洲 412000)

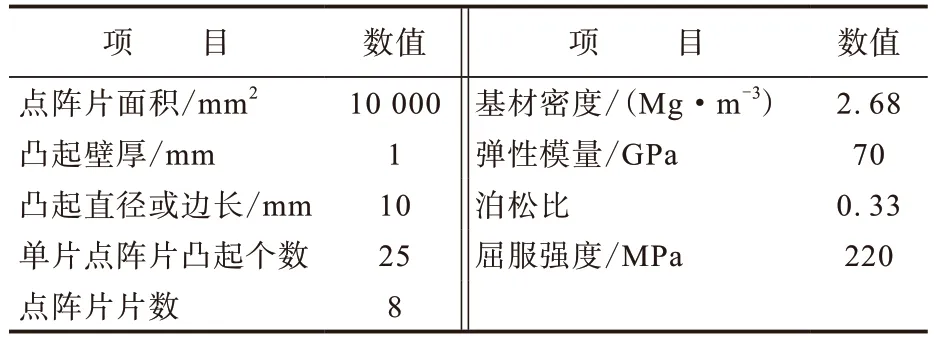

点阵材料是一种由周期性薄壁凸起结构组成的多孔材料,具有质轻、孔隙率大、比强度和比刚度高、吸能能力大等特点,在很多领域广泛应用。点阵材料一般分为二维和三维两类,二维点阵材料主要是蜂窝材料,又称格珊材料;三维点阵材料是由杆件呈周期性排布而构成类似于桁架结构的材料。目前,点阵材料的制备、力学性能和结构是重要的研究方向。点阵材料的制备方法主要有熔模铸造法、冲压折叠钎焊法、网系叠层电焊法、编织折叠法、定向排列法等[1-5]。方岱宁等[6]研究了四面体和金字塔点阵材料的本构关系,范华林等[7]研究了拉伸主导型点阵材料的工艺特征及力学性能,王世勋[8]研究了碳纤维点阵材料的低速冲击性能。景玉龙等[9]研究了不同应变率下多壁碳纳米管/天然橡胶复合材料的抗冲击性能。

薄壁结构可在轴向压缩载荷下发生渐进叠缩变形而将冲击动能转化为塑性变形能,且薄壁结构材料制造简单、价格低廉,广泛应用于各种缓冲吸能系统中。早期的研究者[10-11]探讨了外形尺寸、截面形状、材料、加载方式等对薄壁结构材料变形模式的影响,提出了轴向压缩载荷的理论预测方法。

本课题结合点阵结构及薄壁结构,研发了具有缓冲吸能功能的薄壁结构点阵片吸能元件,在薄壁结构轴向压缩载荷理论的基础上建立了薄壁结构点阵片轴向压缩载荷理论预测模型,利用Hypermesh和LS-dyna有限元软件对薄壁结构点阵片吸能元件轴向压缩特性进行了仿真分析,以表征其吸能特性,从而为橡胶等新型高分子材料为基材的轨道交通吸能元件设计积累经验。

1 圆管和方管薄壁结构点阵片

圆管和方管薄壁结构点阵片吸能元件成型分别如图1和2所示。先通过冲压形成圆形或方管薄壁结构点阵片,再将点阵片层层相对固结(粘接或钎焊等),即形成点阵片吸能元件。在轴向压缩载荷作用下,点阵片吸能元件中的薄壁结构发生叠缩变形。与单个薄壁管相比,点阵片吸能元件变形平稳,从而解决了单个薄壁管在轴向压缩时容易发生失稳问题,使轴向压缩变形更稳定。

图1 圆管薄壁结构点阵片吸能元件成型示意

图2 方管薄壁结构点阵片吸能元件成型示意

2 圆管和方管薄壁结构点阵片轴向压缩载荷理论预测模型建立

2.1 圆管薄壁结构点阵片

薄壁圆管的轴向渐进叠缩变形模式主要分为轴对称的圆环模式(又称手风琴模式)、非轴对称钻石模式及两者混合模式[10-11],如图3所示。

图3 轴向压缩载荷下薄壁圆管的溃变模式

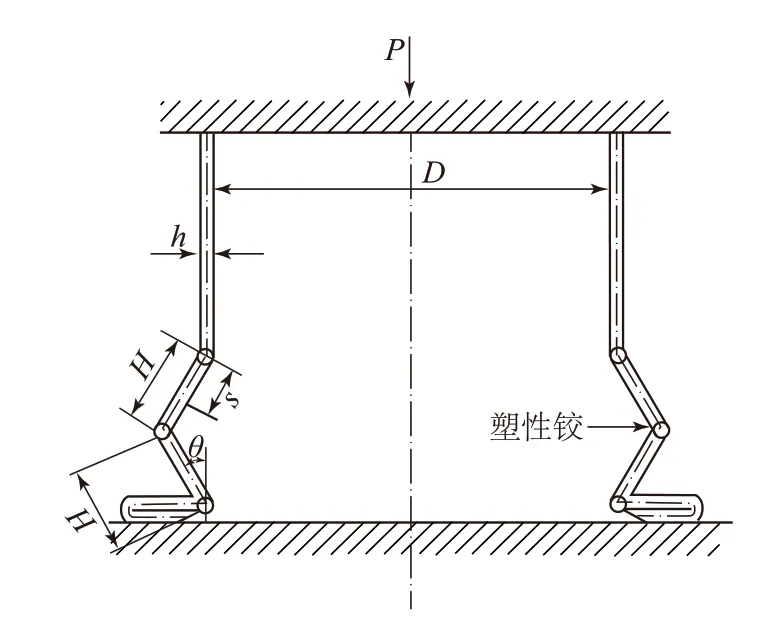

J.M.Alexander[10]最先提出了薄壁圆管在圆环模式下轴向压溃载荷的理论模型,如图4所示。该模型将圆管轴向压缩时耗散的能量分为塑性弯曲耗散能量和拉伸耗散能量,最终得到圆环模式下轴向压溃载荷的理论模型。

图4 圆环模式压溃的简化理论模型

圆管轴向压缩时塑性弯曲耗散能量Wb为

式中,M0为单位长度的塑性极限矩,D为圆管直径,H为塑性铰长度,θ为塑性铰转动角度。

圆管轴向压缩时拉伸耗散能量Ws为

式中,Y为圆管材料的屈服强度,h为圆管壁厚,s为沿塑性铰长度方向选择的任意长度。

圆管轴向压缩时耗散的总能量Q为

式中,Pm为形成一个完整褶皱所需要的平均力。

由于圆管的变形包括向内和向外变形,因此得到

对于圆管薄壁结构点阵片,假设单位面积中圆管个数为n,S为点阵片的面积,则圆管薄壁结构点阵片的轴向压溃强度为

2.2 方管薄壁结构点阵片

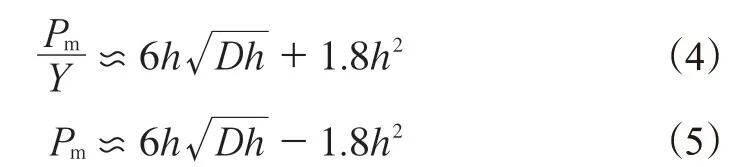

T.Wierzbicki等[12]建立了薄壁方管叠缩变形模型,如图5所示,并由此得到薄壁方管形成一个完整的褶皱所需要的平均力Pm为

图5 薄壁方管叠缩变形模型(1/4截面)

式中,h和c分别为方管的壁厚和截面边长。

对于方管薄壁结构点阵片,假设单位面积中方管个数为n,S为点阵片的面积,则方管点阵片的轴向压溃强度为

3 圆管和方管薄壁结构点阵片吸能元件轴向压缩仿真分析

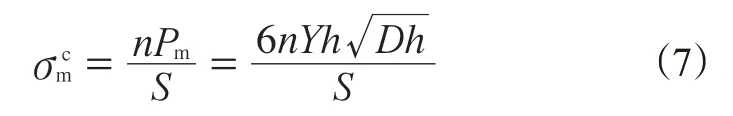

采用有限元软件Hypermesh对圆管和方管薄壁结构点阵片吸能元件仿真模型进行前处理,采用LS-Dyna有限元软件作为求解器得出其压缩变形过程,基体材料选用铝合金5052。

薄壁结构点阵片吸能元件参数如表1所示。

表1 圆管和方管薄壁结构点阵片吸能元件参数

薄壁结构点阵片吸能元件模型建立的网格划分采用4节点四边形单元,虚拟刚性墙rigid-up和rigid-down分别模拟压缩上板和压缩下板,内部采用自动单面接触,点阵片吸能元件与刚性墙之间的摩擦因数设置为0.17。

3.1 圆管薄壁结构点阵片吸能元件

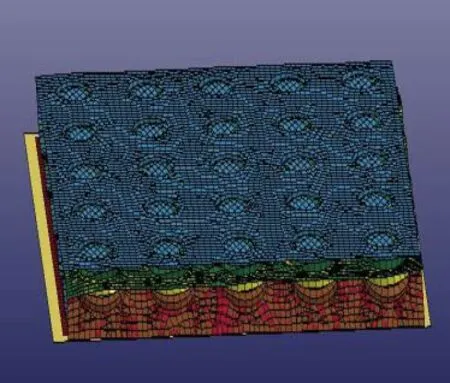

圆管薄壁结构点阵片吸能元件仿真模型如图6所示,仿真模型的轴向压缩变形、压实状态和应力-应变曲线分别如图7—9所示。

图6 圆管薄壁结构点阵片吸能元件仿真模型

图7 圆管薄壁结构点阵片吸能元件仿真模型的轴向压缩变形

图8 圆管薄壁结构点阵片吸能元件仿真模型的轴向压实状态

从图9可以看出:圆管薄壁结构点阵片吸能元件轴向压缩过程分为3个阶段,第1阶段为各个凸起先进行弹性变形,此时轴向压缩力稳步上升;第2阶段为各个凸起之间发生叠缩塑性变形,此时轴向压缩力基本趋于稳定,属于平台区;第3阶段点阵片吸能元件叠缩完成,压成实体,轴向压缩力快速增大,完成密实化。仿真计算得出,圆管薄壁结构点阵片吸能元件在稳定叠缩变形时的轴向压缩力为102.77 kN,点阵片轴向压溃强度为10.277 MPa,圆管凸起塑性压溃时压缩率为60.1%。

图9 圆管薄壁结构点阵片吸能元件仿真模型轴向压缩过程的应力-应变曲线

圆管薄壁结构点阵片吸能元件具有在弹性变形时轴向压缩力上升平缓,在圆管凸起塑性压溃时承受载荷平稳的特点。

3.2 方管薄壁结构点阵片吸能元件

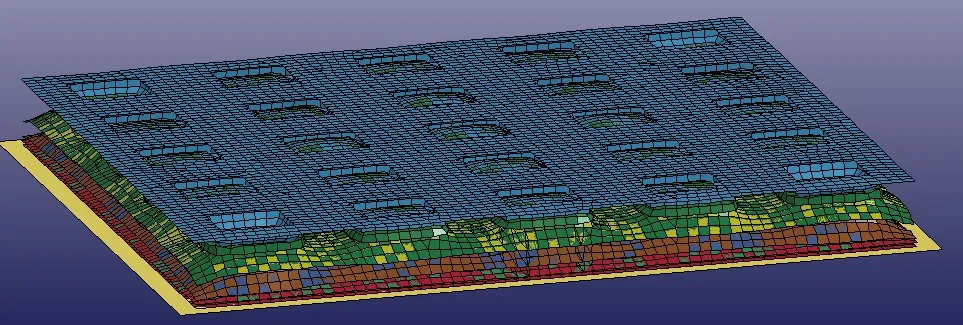

方管薄壁结构点阵片吸能元件仿真模型如图10所示,仿真模型的轴向压缩变形、压实状态和应力-应变曲线分别如图11—13所示。

图10 方管薄壁结构点阵片吸能元件仿真模型

图11 方管薄壁结构点阵片吸能元件仿真模型的轴向压缩变形

图12 方管薄壁结构点阵片吸能元件仿真模型的轴向压实状态

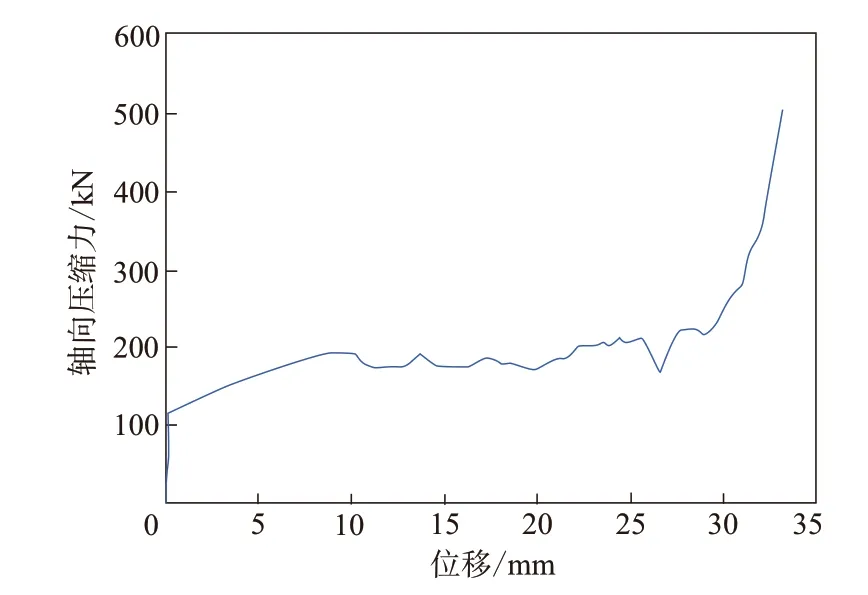

从图13可以看出,方管薄壁结构点阵片吸能元件轴向压缩过程同样分为弹性变形、叠缩塑性变形、压实3个阶段,但与圆管薄壁结构点阵片吸能元件相比,方管薄壁结构点阵片吸能元件的弹性变形阶段时间较短,在叠缩塑性变形阶段曲线波动略大,即吸能稳定性稍差。仿真计算得出,方管薄壁结构点阵片吸能元件在稳定叠缩变形时的轴向压缩力为187.41 kN,点阵片轴向压溃强度为18.741 MPa,方管凸起塑性压溃时压缩率为64.3%。

图13 方管薄壁结构点阵片吸能元件仿真模型轴向压缩过程的应力-应变曲线

将圆管和方管薄壁结构点阵片尺寸参数分别代入公式(7)和(9),计算点阵片的轴向压溃强度,计算值与仿真分析值的对比如表2所示。

从表2可以看出:圆管与方管薄壁结构点阵片的轴向压溃强度仿真分析结果与理论计算结果吻合度较高;方管薄壁结构点阵片的轴向压溃强度远大于圆管薄壁结构点阵片,即方管薄壁结构点阵片的吸能能力大于圆管薄壁结构点阵片。

表2 圆管与方管薄壁结构点阵片的轴向压溃强度

4 结论

(1)理论预测模型分析表明,在基体材料确定时,薄壁结构点阵片轴向压溃强度与凸起壁厚、凸起外形尺寸、单位面积凸起数量等因素相关。

(2)仿真分析表明,圆管与方管薄壁结构点阵片吸能元件轴向压缩过程均表现出弹性变形、叠缩塑性变形、压实3个阶段。

(3)理论预测模型计算和仿真分析表明,相同点阵片面积下,相同尺寸规格的方管薄壁结构点阵片的轴向压溃强度大于圆管薄壁结构点阵片,但圆管薄壁结构点阵片吸能元件轴向压缩过程的应力-应变曲线波动稍小于方管薄壁结构点阵片吸能元件,即方管薄壁结构点阵片的吸能能力大于圆管薄壁结构点阵片,但圆管薄壁结构点阵片吸能元件的吸能稳定性稍优于方管薄壁结构点阵片吸能元件。