表面SiO2改性高选择性MOS氢气传感器*

何 泽,张覃轶,薛妞子(武汉理工大学材料科学与工程学院,武汉 430070)

作为一种备受关注的理想能源,氢气一直是研究的热点。随着储氢材料的不断发展,氢气的应用也越来越广泛,作为重要的工业原料在化工、石油、电力、核电站安全监测、冶金、空间站、宇宙飞船、燃料电池等领域广泛应用[1-2]。但是氢气是易燃易爆气体,当与空气混合体积比为4%~75%时,极易发生爆炸。氢气能源的安全和管理是目前急切需要解决的问题。因此研究高性能的氢气传感器成为传感器的重要研究领域之一。目前应用最多的传感器就是SnO2传感器,它具有很高的灵敏性,物理化学性能良好,室温下耐腐蚀能力也很优秀[3]。但是在检测过程中,SnO2传感器对于其他还原性气体的抗干扰能力很弱,不能十分有效地对氢气进行精确的监控。对SnO2进行表面改性是提高SnO2基气体传感器选择性和灵敏性的重要途径[4]。Tournier等在SnO2上覆盖一层SiO2膜,得到对H2选择性较好的传感器,但其传感器的响应速度缓慢且功耗增加[5]。Liewhiran等报道了Pd催化的SnO2传感器对H2表现出超高的响应值[6]。Ryzhikov等在Pd/SnO2上镀一层Pt或Ru掺杂的Al2O3过滤膜,对CO和H2具有较高的抗干扰性,对CH4具有优良的选择性[7]。

本文采用化学气相沉积法(CVD)在SnO2气体传感器上制备一层SiO2薄膜,得到SnO2/SiO2复合膜传感器,整个过程设备简单、成本低廉,具有良好的大规模应用前景。SiO2修饰膜在SnO2传感器表面有效地阻止了大分子干扰气体进入,经测试经过表面修饰后的SnO2传感器对H2的选择性和灵敏性得到大大提高。

1 实验过程

1.1 SnO2传感器制备

原材料:SnO2粉末,99.5%AR,阿拉丁;YY-1010多孔膜印油(武汉华创锐科);TC-5010传感器基片(武汉华创锐科)(图1)。将SnO2粉末与印油按1∶1的质量比混合制成浆料,并通过丝网印刷技术把浆料印在基片上。将印刷好的基片在60 ℃恒温箱干燥 12 h 后放入SI2-25-106型节能电阻炉中600 ℃×2 h烧结,制得SnO2传感器。

图1 TC-5010传感器基片

1.2 CVD处理

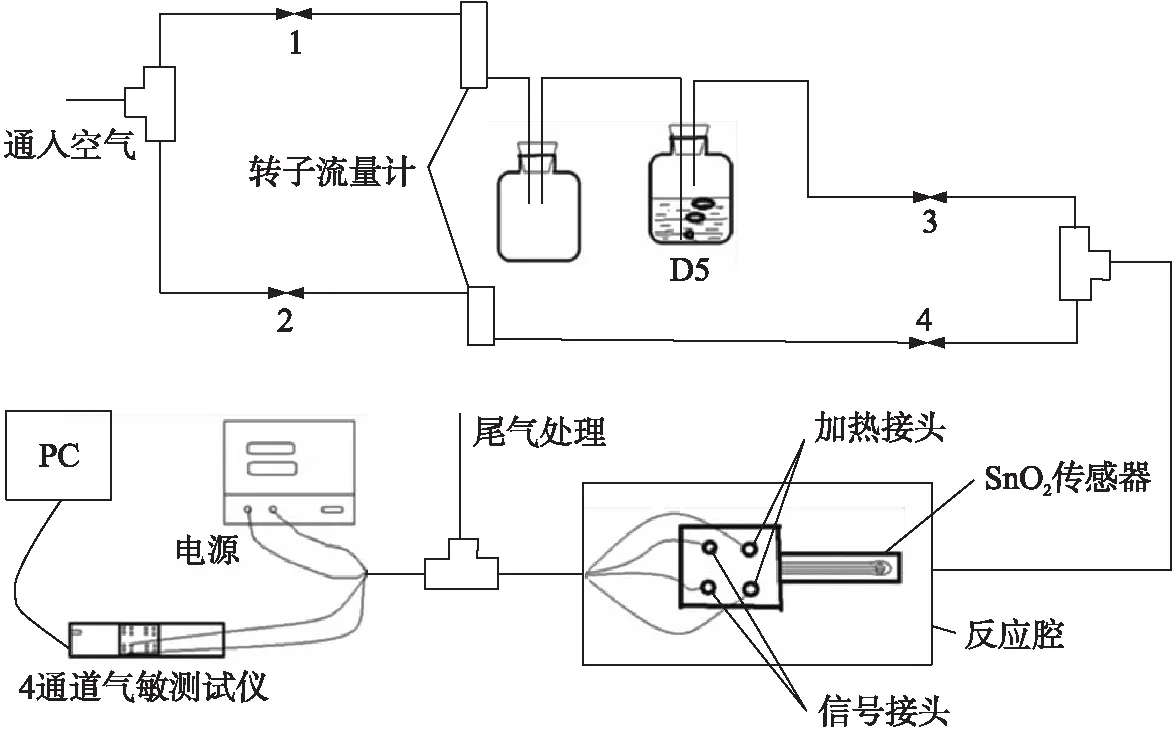

CVD处理装置为自行设计并搭建,所用硅源:十甲基环五硅氧烷(D5),98%AR,阿拉丁。反应腔规格:φ40×150 mm石英玻璃空腔。装置示意图如图2所示,在处理之前先通入干燥空气将腔体内的气体排出,气体流速设置为50 mL/min,通入空气时间为10 min。同时用TPR300xz5C型电源对SnO2气体传感器基片进行加热,通过设置电源参数控制处理温度为500 ℃和600 ℃,具体电源功率参数如表1所示。待杂质空气被完全排出后,关闭通入干燥空气的通道,打开含有D5气体的通道,控制处理时间分别为1 h、2 h、4 h、8 h、12 h,处理完毕后关闭通道。

图2 化学气相沉积装置示意图

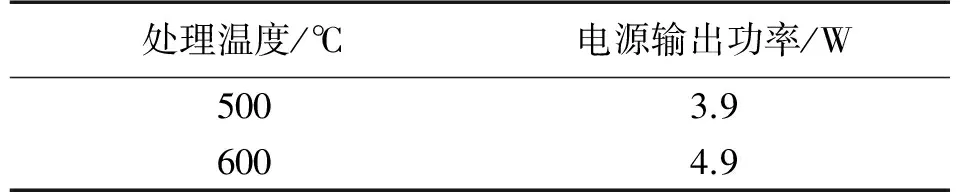

表1 电源输出功率参数

1.3 气敏性能测量

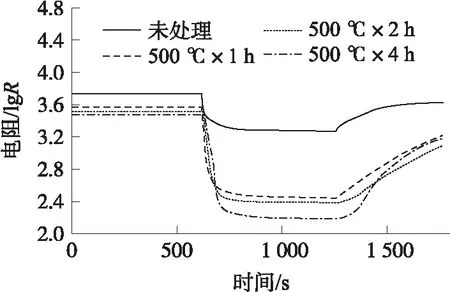

气敏性能的测量由SD-101四通道气敏测试仪(武汉华创锐科)完成,乙醇、丙酮、苯等可挥发性气体采用静态配气法测量,测试浓度为100×10-6;H2采用动态配气法测试,测试浓度为1 000×10-6,测试过程参考文献8[8]。传感器在350 ℃下对1 000×10-6H2的瞬时响应如图3所示,传感器对H2的响应非常迅速且十分稳定。定义传感器的响应(S)为传感器在空气中电阻(Rair)和在各测试气体中的电阻(Rgas)的比值,S=Rair/Rgas。

图3 传感器在350 ℃下对1 000×10-6 H2的瞬时响应

图4 传感器的XRD图谱

2 实验结果及其讨论

2.1 气体传感器的表征

将CVD处理前后的各传感器在Bruker D8 Advance X射线衍射仪中进行表征(Cu Kα,λ=1.540 60 Å),得出CVD处理后的各传感器XRD图谱相似,以500 ℃下CVD处理8 h后的SnO2传感器为典型代表。图4是未处理的SnO2传感器和500 ℃下CVD处理8 h后的SnO2传感器的XRD图谱。与PDF卡片上的00-021-1250对比,CVD处理前后的SnO2传感器的XRD图谱都与标准图谱拟合良好,说明CVD处理前后的SnO2传感器结晶良好,具有四方金红石结构。对比CVD处理前与处理后的SnO2传感器的XRD图谱,发现CVD处理后的SnO2传感器与处理前峰位一致且没有多出其他的峰,说明CVD处理在SnO2传感器上沉积的SiO2量特别少,不足以在XRD中显示出来。

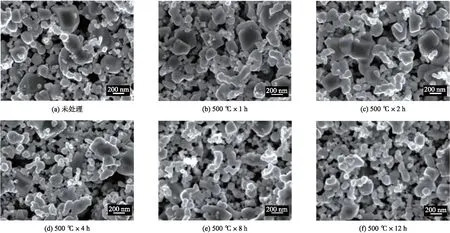

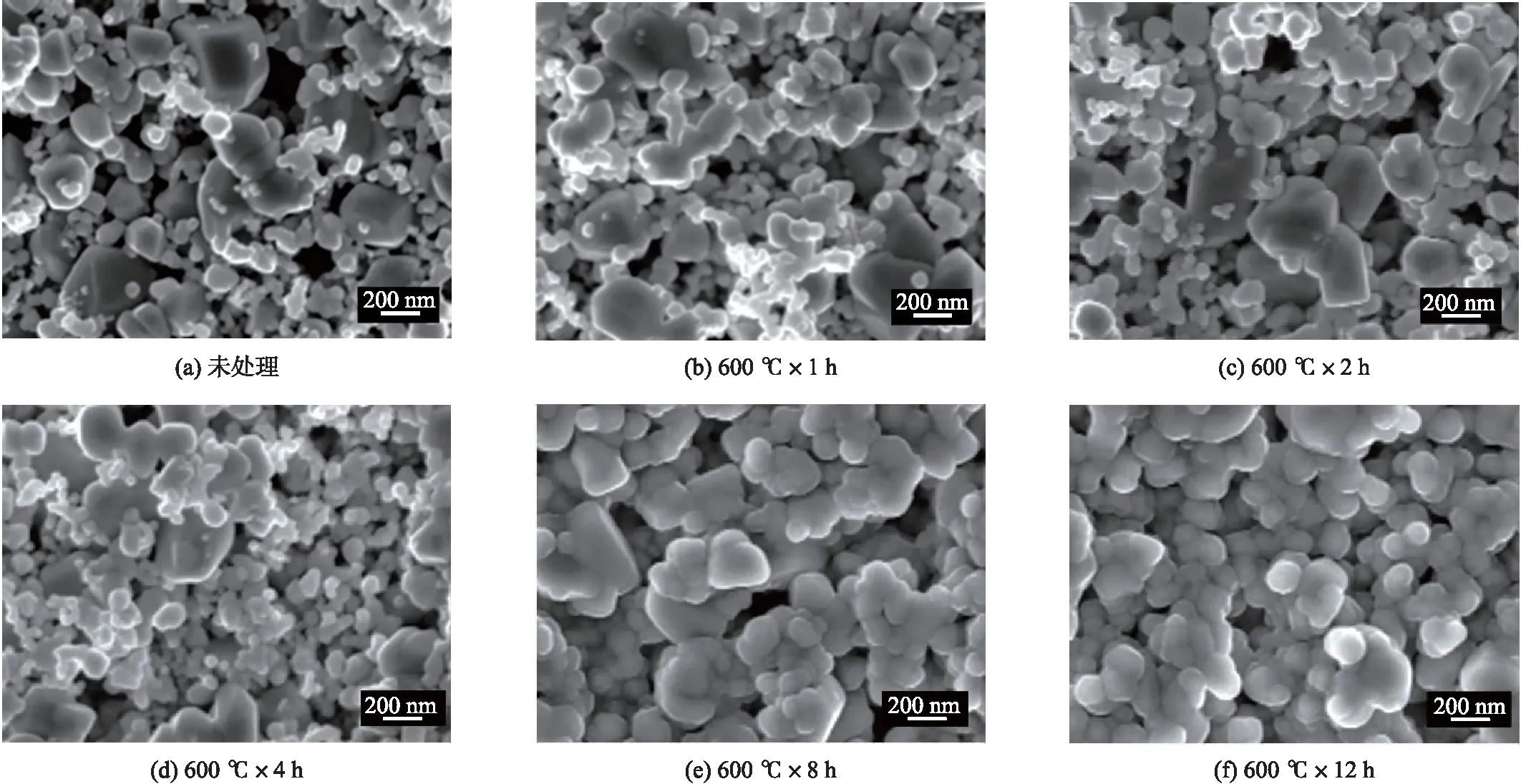

图5、图6是CVD处理过程中不同温度、不同处理时间的传感器的表面SEM形貌。从图5(a)可以看出,市售的SnO2烧结后的颗粒大部分都在几十纳米之间,颗粒之间有很多比较大的孔洞,产生的孔洞是印油挥发所致。图5(b)~图5(f)分别为500 ℃下CVD处理1 h、2 h、4 h、8 h、12 h后的传感器表面形貌。比较它们之间的变化,可以发现随着处理时间的增长,SnO2颗粒上堆积越来越多的沉积物,对比观察图5(a)、图5(f)可以看出,500 ℃下CVD处理12 h后,SnO2传感器表面已经基本被沉积物覆盖,孔洞也变小了很多。

图5 500 ℃下CVD处理不同时间后的传感器表面SEM形貌

图6 600 ℃下CVD处理不同时间后的传感器表面SEM形貌

图6(b)~图6(f)分别为600 ℃下CVD处理1 h、2 h、4 h、8 h、12 h后的传感器表面形貌。通过观察可以发现600 ℃下CVD处理时间增长沉积物的堆积更为明显,随时间增加的堆积效率也大大增加。观察图6(e)、图6(f)可以发现,600 ℃下处理8 h以后,SnO2颗粒已经被沉积物完全覆盖,传感器表面形成了一层连续的覆盖膜,孔隙率明显降低,比表面积大幅减小。

图7(a)是未经CVD处理的SnO2传感器的表面组分EDS能谱图,从图中可以看出,用市售的SnO2粉末制备的SnO2厚膜传感器表面只含有Sn、O两种元素,含有C元素是因为在测试前对样品进行了表面喷碳处理。图7(b)是500 ℃下CVD处理8 h的SnO2传感器表面组分EDS能谱图,对比未经处理的SnO2传感器可以发现CVD处理使得SnO2表面出现了少量的SiO2。图7(c)是600 ℃下CVD处理12 h的SnO2传感器表面组分EDS能谱图,对比图7(b)可以发现Si元素的含量大大提高,说明随着温度升高、处理时间增长在SnO2表面沉积了更多的SiO2颗粒,形成了一层较为致密的SiO2薄膜,这与之前的SEM结果吻合。

图7 传感器的表面组分EDS能谱图

2.2 气体传感器在空气中的电阻

图8为各传感器在不同温度下的空气电阻,可以看出各传感器的空气电阻均表现出随着温度升高而下降的趋势,这是因为SnO2是一种半导体材料,在热激发条件下,温度升高,载流子数量增多,电阻下降[9]。从图8还能看出经过CVD处理后的传感器空气电阻明显降低,且随着处理时间增长、处理温度升高空气电阻都有明显的下降趋势。恒温下传感器的空气电阻主要取决于吸附氧的数量,吸附氧越多则从SnO2导带夺取的电子越多,电子耗尽层越厚,元件的阻值越高[10]。经过CVD处理后的SnO2传感器由于表面有一层SiO2膜,抑制了体积较大的O2进入到SnO2表面发生化学吸附,吸附氧减少导致电子耗尽层变薄,元件的电阻降低。随着处理时间的增加,传感器表面的SiO2膜越来越厚,导致吸附氧越来越少,因此传感器的电阻呈下降趋势。此外,随着处理温度的升高,传感器表面的SiO2膜更加致密,比表面积大幅减小,吸附氧也更少,所以600 ℃下CVD处理后的SnO2传感器空气电阻显著小于500 ℃下CVD处理相同时间的SnO2传感器。

图8 传感器在空气中的温度-电阻曲线

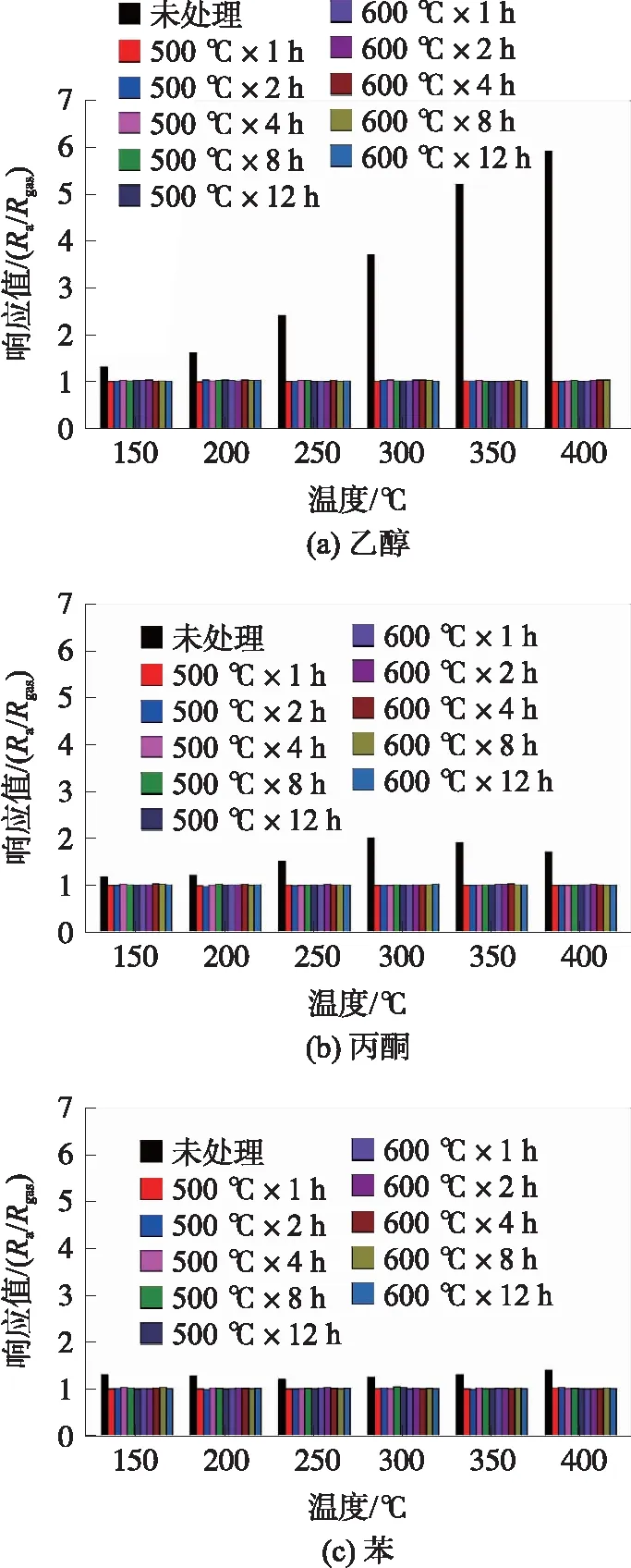

图9 传感器对100×10-6乙醇、丙酮和苯的响应值

2.3 气体传感器的气敏性能

CVD处理前后的各传感器对100×10-6乙醇、丙酮和苯的响应值如图9所示,由图9可以看出,未处理的SnO2传感器对乙醇、丙酮和苯都具有一定的响应,所有经过CVD处理后的SnO2传感器对乙醇、丙酮和苯的反应前后阻抗值几乎没有变化,没有响应。

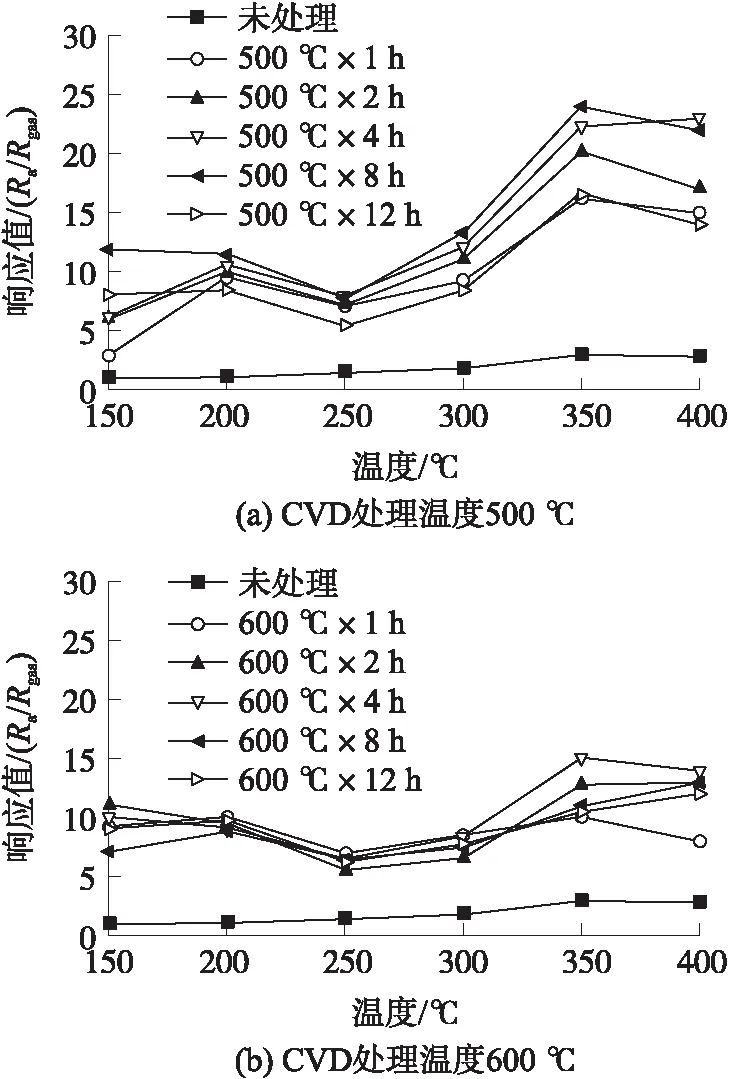

CVD处理前后的各传感器对1 000×10-6氢气的响应值如图10所示,由图10可以看出经过CVD处理后的SnO2传感器对氢气的响应值对比未处理的SnO2传感器有了显著的提高。图10(a)为500 ℃下CVD处理后的各传感器对1 000×10-6氢气的响应值,可以发现传感器对氢气的响应随着测试温度的升高出现先上升后下降的趋势,在工作温度为350 ℃时出现最高的响应值,即传感器最佳工作温度为350 ℃。图10(b)为600 ℃下CVD处理后的各传感器对1 000×10-6氢气的响应值,可以看出最佳工作温度也是350 ℃,对比图10(a)可以发现各测试温度下600 ℃下CVD处理后的各传感器对氢气的响应普遍小于500 ℃下CVD处理后的各传感器。

图10 传感器对1 000×10-6氢气的响应值

当传感器工作温度为350 ℃时,各传感器对乙醇、丙酮、苯和氢气的响应值如图11所示。由图11可知,经过CVD处理后的SnO2传感器对于乙醇、丙酮、苯等气体具有很好的抗干扰性,对氢气具有优良的选择性。此外,CVD处理后的SnO2传感器对于氢气的响应相对于未处理的SnO2传感器有了大幅的提升,并且随着处理时间的增加呈现出先增长后下降的趋势,最大响应值出现在500 ℃下CVD处理8 h后的SnO2传感器,此时对1 000×10-6H2的响应值为24。对比分析图11(a)和图11(b)可以发现,600 ℃下CVD处理后的SnO2传感器对氢气仍然有很好的选择性,但是对于氢气的响应值不如500 ℃下CVD处理相同时间的传感器。

图11 传感器在350 ℃下对各气体的响应值

2.4 气敏反应机理

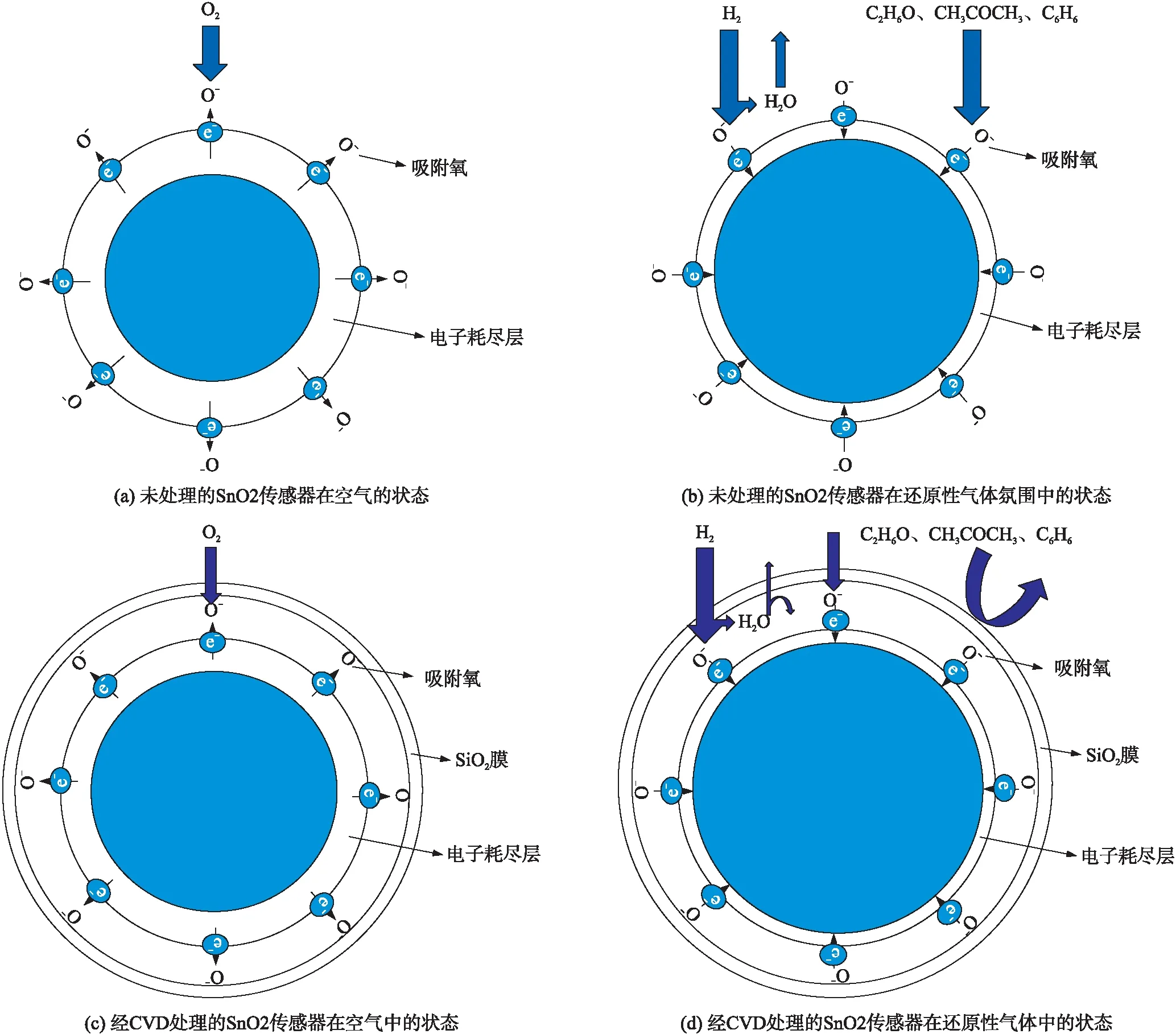

经过CVD处理后的SnO2传感器表面沉积了一层SiO2薄膜,如图12(d),SiO2膜使得乙醇、丙酮、苯等大分子气体不能接触到SnO2表面与吸附氧反应,因此对乙醇、丙酮、苯没有响应。而小分子氢气能够穿过SiO2膜,所以CVD处理后的SnO2传感器对氢气表现出优良的选择性。此外,由于SiO2薄膜的存在,空气中的O2不能及时补充到SnO2表面从而降低了吸附氧过程中的电阻升高现象,氢气与吸附氧反应生成的水分子也不能很快的离开SnO2表面进一步降低电阻[13]。因此,如图11所示,CVD处理后的SnO2传感器对氢气的响应值大幅提高。

随着CVD处理时间的增长,SnO2传感器表面的SiO2膜越来越厚,空气中的O2更难补充到SnO2表面发生化学吸附(图12(c))、生成的水分子也更难排出SnO2表面,而氢气分子仍然能快速的进入到SnO2传感器表面与吸附氧发生反应,所以传感器对氢气的响应值随着处理时间的增长而增加。但处理时间过长会导致SnO2表面的SiO2膜过厚,使吸附氧数量减小,与氢气反应的受体不足使得反应生成的电子也变少,电子耗尽层变厚,响应值降低。另外,CVD处理温度过高会使SnO2传感器表面形成致密的SiO2膜(图6),孔隙率大幅降低,比表面积大幅减小,使得吸附氧急剧减少,氢气的反应受体严重不足,故而600 ℃下CVD处理的SnO2传感器对氢气的响应值明显小于500 ℃下CVD处理的传感器。

图12 SiO2改性MOS传感器机理图

3 结论

本文以D5为硅源,采用化学气相沉积法对SnO2传感器进行表面改性,通过控制CVD处理过程的温度和处理时间得到不同改性层的传感器,通过各传感器对乙醇、丙酮、苯和氢气的气敏性测试,得到经CVD处理后的传感器对乙醇、丙酮和苯几乎没有响应值,而对氢气的响应值明显提高,在500 ℃下CVD处理8h后的SnO2传感器对氢气具有最好的选择性和灵敏性。

通过对传感器的表征、空气电阻和气敏性能分析可以得知,经过CVD处理后的SnO2传感器表面沉积了一层SiO2膜,对大分子乙醇、丙酮、苯等具有良好的阻隔作用,对分子较大的O2、H2O也具有一定的抑制扩散作用。一方面,分子最小的H2能够迅速到达SnO2表面与吸附氧反应,反应产生的电子返还到SnO2导带中使元件电阻降低,而由于SiO2膜的存在使得大分子气体乙醇、丙酮、苯等无法到达SnO2表面与吸附氧反应,所以CVD处理后的传感器对氢气具有良好的选择性。另一方面,分子较大的O2不能及时到达SnO2表面补充吸附氧,反应生成的H2O分子也不能很快的扩散出去,这就使得传感器在氢气气氛的电阻明显下降,对H2的敏感性大大提升。