固体碱KF/MgFeLa的制备及其催化合成生物柴油*

陈雪梅, 刘 宁, 王 亮, 吴 梅, 潘浪胜, 李勇飞, 刘跃进

(湘潭大学 化工学院,湖南 湘潭 411105)

生物柴油是一种环保型柴油发动机燃料,通常是指可再生油脂原料与醇类物质在催化剂作用下经过酯交换或酯化得到的脂肪酸甲酯[1-2].目前工业上生产生物柴油主要采用均相催化体系,存在着工艺复杂、催化剂分离和回收困难、容易产生大量废水等缺陷,因此,制备用于生物柴油合成的高催化活性非均相催化剂具有重要意义.

在制备生物柴油的酯交换反应中,催化剂载体可通过负载KF提高其碱性和催化活性.Wen等[3]利用浸渍法制备了KF/CaO纳米催化剂,并用于催化合成生物柴油,催化剂在制备过程中形成了新型晶体KCaF3,增强了催化活性.Wan等[4]发现催化活性很大程度上取决于KF的负载量和焙烧温度.Song等[5]制备了不同Mg/La配比的KF/Mg-La固体碱催化剂,并用于催化棉籽油合成生物柴油,研究表明不同的Mg/La配比、KF负载量都对催化剂活性有着显著的影响.

本文利用均匀共沉淀法和水热法合成了MgFeLa复合氢氧化物,然后焙烧得到MgFeLa复合氧化物,再利用浸渍法将KF负载在MgFeLa复合氧化物上,制得固体碱催化剂KF/MgFeLa.以XRD、IR、N2吸附-脱附、TG-DTG、SEM和CO2-TPD等一系列表征手段对催化剂进行表征,并将催化剂应用于大豆油与甲醇的酯交换反应合成生物柴油,同时,考察不同的反应条件对其催化制备生物柴油的影响.

1 实验部分

1.1 试剂

Mg(NO3)2·6H2O(上海康朗生物科技有限公司)、Fe(NO3)3·7H2O(山东浩中化工科技有限公司)、La(NO3)3·6H2O(天津市光复精细化工研究所)、尿素(上海超聪化工有限公司)、KF(新乡市金沙化工有限公司)、甲醇(天津市光复精细化工研究所)等均为市售的分析纯,大豆油为市售食用级.除特殊说明外,使用前未做进一步处理.

1.2 催化剂的制备

将Mg(NO3)2·6H2O、Fe(NO3)3·7H2O、La(NO3)3·6H2O按Mg、Fe、La物质的量之比3∶0.8∶0.2的比例加入反应瓶中,加入32.76 g尿素和300 mL去离子水,在105 ℃下搅拌混合12 h,将混合溶液转入水热釜中,100 ℃下晶化24 h,水洗过滤,将滤饼置于45 ℃恒温箱中干燥12 h,再置于箱式马弗炉中,以2 ℃/min升温速率升温至500 ℃焙烧4 h,冷却后即制得MgFeLa复合氧化物.将KF、MgFeLa复合氧化物与水按照质量比为(0.05~0.34)∶1∶15加入烧杯中,在55 ℃下浸渍搅拌12 h至水完全蒸发,将所得粉末状固体在45 ℃恒温箱中干燥12 h,置于箱式马弗炉在450 ℃的温度下焙烧2 h,冷却后即制得所述KF/MgFeLa固体碱催化剂.

1.3 催化剂的表征

采用X 射线衍射仪(XRD,D/MAX-ULtima IV)对催化剂的晶相进行分析,以傅里叶红外仪(FI-IR,NICOLET380)用于测定样品的结构变化,以物理吸附分析仪(autosorb-6B)测定材料的孔隙结构、比表面及孔径分布,采用扫描电镜(SEM,JSM-6610)观察样品的形貌,以示差扫描量热仪(TG-DTG,JEM-2100F)测定样品的热学性能,采用化学吸附分析仪(CO2-TPD,BELSORP-max)测定样品的碱量及其碱度分布.

1.4 催化酯交换反应

所制备的KF/MgFeLa固体碱催化剂用于催化大豆油与甲醇反应合成生物柴油,反应原料甲醇与大豆油的油物质的量之比为(10~30)∶1,KF/MgFeLa固体碱催化剂与大豆油的质量比为(0.01~0.06)∶1,反应温度55~95 ℃,反应时间2~10 h,反应结束后冷却至室温,过滤回收KF/MgFeLa固体碱催化剂,再经乙醇洗涤3次、60 ℃干燥12 h后冷却,然后在马弗炉中450 ℃下焙烧2 h备下次使用,滤液用饱和盐水充分洗涤3次,静置分层,下层为甘油、未反应甲醇与饱和盐水混合物,上层为淡黄色溶液,回收上层液体即为目标产物生物柴油.

1.5 反应产物生物柴油的检测

采用美国安捷伦公司7890A型号的气相色谱,检测器为FID检测器,色谱柱为HP-INNOWAX型(30 cm×0.32 mm×0.5 μm).气相色谱的测试条件:检测器温度为250 ℃;进样口温度为250 ℃;分流比为40∶1;进样量为0.2 μL.程序升温:初始温度为80 ℃,保持1 min,然后以30 ℃/min升温至210 ℃,保持10 min,再以20 ℃/min升温至230 ℃,保持2 min.生物柴油的产率是指实际得到的5种目标产物(棕榈酸甲酯、油酸甲酯、硬脂酸甲酯、亚油酸甲酯和亚麻酸甲酯)的质量与理论上大豆油全部转化质量的比值.生物柴油的产率可以根据以下公式计算:

2 结果与讨论

2.1 催化剂的表征

2.1.1X射线粉末衍射(XRD)表征图1(a)为焙烧后的Mg3Fe0.8La0.2,(b)为5%KF/Mg3Fe0.8La0.2,(c)为10% KF/Mg3Fe0.8La0.2,(d)为15% KF/ Mg3Fe0.8La0.2,(e)为20% KF/ Mg3Fe0.8La0.2,(f)为25%KF/Mg3Fe0.8La0.2的XRD图.由图1(a)可知,XRD图中2θ=22.7o、29.2o、31.3o为La2O3的特征峰,2θ= 42.8o、62.2o为MgO的特征峰.由图1(b)、(c)、(d)、(e)、(f)可知,随着KF量的增加,在2θ=26.9o、31.0o、44.8o、52.8o出现LaOF的特征峰[7].在2θ=31.7o、39.1o、45.4o出现的新的衍射峰为KMgF3的特征峰[6].

2.1.2傅立叶红外(FT-IR)表征不同质量分数的KF负载在Mg3Fe0.8La0.2复合氧化物得到的KF/Mg3Fe0.8La0.2固体碱催化剂的FI-IR谱图如图2所示.图2(a)为焙烧后的Mg3Fe0.8La0.2,(b)为5% KF/ Mg3Fe0.8La0.2,(c)为10% KF/Mg3Fe0.8La0.2,(d)为15% KF/ Mg3Fe0.8La0.2,(e)为25%KF/ Mg3Fe0.8La0.2的红外谱图.从图2可知,曲线(a)在3 444 cm-1附近的吸收峰属于-OH的特征峰(包括层板上的-OH和层间H2O中的-OH),1 636 cm-1附近的吸收峰为样品物理吸附水中-OH基团的弯曲振动[8],1 400 cm-1附近的吸收峰为CO32-的特征峰(1 384 cm-1,1 457 cm-1,1 497 cm-1),在低频区域,这些峰被认为是M-O-M的振动[9].从曲线(b)(c)(d)(e)可以看出,随着KF负载量的增加,3 444 cm-1处的峰面积逐渐变宽,羟基的量有所增加,可能为Mg3Fe0.8La0.2复合氧化物和KF反应后生成了KOH[5].在1 400 cm-1附近的峰面积逐渐变宽,可能为生成的KOH进一步吸附空气中的CO2生成K2CO3[10].

表1 催化剂样品的物理化学特征

2.1.3N2吸附脱附表征不同质量分数的KF负载在Mg3Fe0.8La0.2复合氧化物,所得到的KF/MgFeLa固体碱催化剂的结构特征参数如表1所示.由表1可知,Mg3Fe0.8La0.2的比表面积、孔体积和平均孔径分别为172.51m2/g、0.29 cm3/g和3.39 nm.将KF负载在Mg3Fe0.8La0.2上,随着KF的负载量越来越大,比表面积和孔体积逐渐变小,平均孔径先增大后减少,可能由于KF与Mg3Fe0.8La0.2发生反应形成了钾盐,并覆盖在Mg3Fe0.8La0.2表面,减少了微孔,使得比表面积和孔体积减少、平均孔径增大.但随着KF的量继续增加,钾盐沉积在氧化物表面降低了表面积、孔体积和平均孔径的大小[6,11].

2.1.4CO2-TPD表征Mg3Fe0.8La0.2和10% KF/Mg3Fe0.8La0.2的CO2程序升温脱附曲线如图3所示.Mg3Fe0.8La0.2催化剂的CO2-TPD程序升温脱附曲线在139 ℃、385 ℃和578 ℃出现了脱附峰,这表明Mg3Fe0.8La0.2催化剂存在弱、中、强碱性位点[12-13].脱附峰出现在755 ℃,可能为碳酸盐的分解[14].当将Mg3Fe0.8La0.2复合氧化物负载KF后,脱附峰主要出现在300~700 ℃,KF/Mg3Fe0.8La0.2的CO2脱附温度比Mg3Fe0.8La0.2复合氧化物的脱附温度要高,随着KF负载量增加,峰面积显著增加,可能生成了新的碱性位点LaOF和KMgF3,使得碱性位点增多[6].

2.1.5扫描电镜(SEM)表征为了研究固体碱催化剂的形貌,对其进行扫描电镜分析,图4(a)为Mg3Fe0.8La0.2焙烧前的SEM图,图4(b)为Mg3Fe0.8La0.2焙烧后的SEM图,图4(c)和图4(d)为10%KF/Mg3Fe0.8La0.2的SEM图.由图4(a)可知,未焙烧的Mg3Fe0.8La0.2复合氧化物具有分布不均匀的片状结构,而焙烧后的Mg3Fe0.8La0.2复合氧化物 (图4(b))同时具有片状和颗粒状结构,因此焙烧过程对Mg3Fe0.8La0.2复合氧化物的形貌有重要影响[22].负载KF焙烧后的KF/Mg3Fe0.8La0.2(图4(c)和(d))失去片状结构呈现出颗粒状结构,这可能是由于KF与Mg3Fe0.8La0.2反应生成了KMgF3和LaOF,使得表面粗糙不平.

2.1.6TG-DTG表征Mg3Fe0.8La0.2在焙烧前的热失重与失重速率曲线如图5所示.从图5可知,Mg3Al0.8La0.2有三个失重的阶段.第一个阶段发生在40~250 ℃,热失重主要归因于层间水的损失和层间水的脱羟基[16-17].第二个阶段发生在250~500 ℃,热失重主要归因于水镁石层和氢氧化镧的脱羟基[18-19].最后阶段发生在500~750 ℃,热失重主要归因于碳酸盐的分解[20-21].

2.2 催化性能评价

2.2.1KF的负载量对催化合成生物柴油的影响图6为不同KF负载量的KF/Mg3Fe0.8La0.2固体碱催化剂催化大豆油和甲醇的酯交换合成生物柴油,反应温度为85 ℃,催化剂含量为5%,醇油物质的量之比为20∶1,反应时间4 h.从图6可知,当KF负载量为5%时,生物柴油的收率为93.9%,当KF的负载量达到10%时,生物柴油的收率为98.47%,催化剂的催化活性随KF负载量的增加而得到提高.然而当KF负载量增大到一定值后,生物柴油的收率反而有所下降,这可能是由于KF负载量增加到10%的过程中,催化剂载体表面的活性中心数目逐渐趋近饱和,KF的负载量继续增加,负载过量的KF会占据催化剂的表面,从而阻碍反应物与催化活性组分的接触,使得催化剂的催化活性降低[4].因此,选择KF负载量以10%较为适宜.

2.2.2醇/油物质的量之比对催化合成生物柴油的影响本研究中合成生物柴油所选择的醇/油物质的量之比依次为10∶1、15∶1、20∶1、25∶1、30∶1,反应温度为85 ℃,催化剂含量为5%,KF的负载量为10%,反应时间4 h.结果如图7所示,当醇/油物质的量之比从10∶1增加到20∶1时,甲醇的增加有利于酯交换反应的进行,从而使得生物柴油收率上升,但当醇/油物质的量之比超过20∶1时,过量的甲醇稀释了反应系统中油和催化剂的浓度,且副产物甘油易溶于过量的甲醇,从而阻碍甲醇与大豆油、催化剂的反应,导致生物柴油的收率降低[22-23],因此,醇/油物质的量之比以20∶1为宜,此条件下的收率相对较高.

2.2.3反应温度对催化合成生物柴油的影响在其他条件不变时,考察不同反应温度对制备生物柴油的影响,结果如图8所示.醇/油物质的量之比为20∶1,催化剂含量为5%,KF的负载量为10%,反应时间4 h.当温度为55 ℃时,生物柴油的收率约为90%;当温度为65 ℃时,收率为92.7%;随着反应温度继续升高达到75 ℃时,生物柴油的收率可达96.7%;当温度达到85 ℃时,生物柴油的收率达到98.5%;但当温度继续升高到95 ℃时,生物柴油收率稍微有所降低.

2.2.4反应时间对催化合成生物柴油的影响以KF/Mg3Fe0.8La0.2固体碱催化剂催化大豆油与甲醇酯交换反应,考察反应时间对生物柴油收率的影响.醇/油物质的量之比为20∶1,催化剂含量为5%,KF的负载量为10%,反应温度为85 ℃,结果如图9所示.当反应时间为2 h时,生物柴油的收率可达90%以上;当反应时间为3 h时,生物柴油的收率为94.5%;当反应时间为4 h,生物柴油的收率达到最大值;如果继续增加反应时间,生物柴油的收率有所下降.

2.2.5催化剂用量对催化合成生物柴油的影响考察10%KF/Mg3Fe0.8La0.2催化剂的用量对催化大豆油合成生物柴油的影响,结果如图10所示.醇/油物质的量之比为20∶1,反应时间为4 h,KF的负载量为10%,反应温度为85 ℃,催化剂用量由1%增加到5%,生物柴油的最高收率可达98.5%.一般来说,增加催化剂用量会增加活性位点的数量,并导致催化剂和反应物之间的快速相互作用[24],然而,过量的催化剂(>5%)不利于生物柴油收率的提高,因为过量的催化剂将抑制非均相反应体系中的传质[25],也将诱导皂化反应[26],因此,本催化反应体系中,催化剂用量以5%为宜.

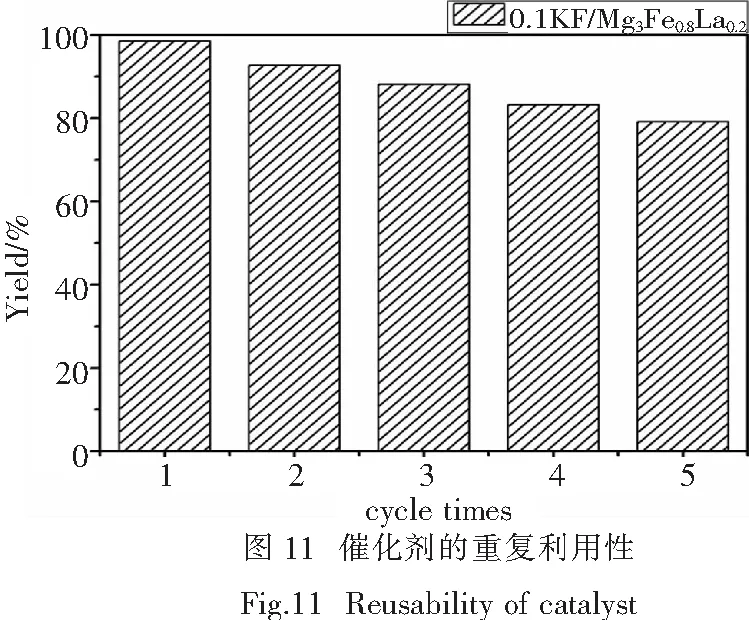

2.2.6催化剂的重复使用性研究考察10% KF/Mg3Fe0.8La0.2催化剂的用量对催化大豆油合成生物以固体碱10% KF/Mg3Fe0.8La0.2催化大豆油与甲醇酯交换反应考察催化剂的重复使用性,结果如图11所示.醇/油物质的量之比为20∶1,反应时间为4 h,KF负载量为10%,反应温度为85 ℃,催化剂用量为5%.研究结果表明,催化剂10% KF/Mg3Fe0.8La0.2随着使用次数增加其催化活性逐渐下降,重复使用5次以后,生物柴油收率从98.5%降为79.1%,总体而言,催化剂具有较好的重复使用性.

3 结 论

采用均匀共沉淀法和水热法合成了MgFeLa氢氧化物,通过焙烧得到MgFeLa复合氧化物,再用KF改性MgFeLa复合氧化物成功制备了KF/MgFeLa固体碱催化剂.利用XRD、FI-IR、氮气吸附脱附、SEM、TG-DTG、CO2-TPD等手段对催化剂结构进行了表征,催化剂具有良好的物理化学性能,在KF/MgFeLa固体碱的合成过程中,形成了新的晶相LaOF和KMgF3,使得催化剂的催化活性得到了较大提高.当KF的负载量为10%,甲醇与大豆油的物质的量之比为20∶1,催化剂与大豆油的质量比为0.05∶1,反应温度为85 ℃,反应时间为4 h时,生物柴油的收率达到98.5%.KF/MgFeLa固体碱催化剂具有良好的重复使用性,重复使用5次以后,生物柴油收率仍有79.1%,是一种极具应用前景的催化合成生物柴油的催化剂.