塔中油田稠油井空心抽油杆断裂原因及对策

孟祥娟,陈德飞,潘昭才,白晓飞,曹建洪,任利华

(中国石油塔里木油田分公司 油气工程研究院,新疆 库尔勒 841000)

塔中X井区位于塔中低凸起北部斜坡鼻状隆起带的塔中XX号构造带,该区地温梯度为2.1 ℃/100 m,油藏中深温度为112.7 ℃;地层压力系数为1.18,油层中部孔隙压力为51.2 MPa;该区原油粘度达9 588~11 430 mPa·s,密度为0.952 g/cm3,表现为较高粘度、密度、胶质沥青质的原油特性;油藏地层水水型为CaCl2型,矿化度达10×104mg/L[1]。

研究井区为保障稠油油藏的顺利开采,目前普遍采用空心杆电加热的方式进行开采,该工艺在应用过程中加热深度及温度可调,并且管理方便[2-5]。空心抽油杆采油过程中在多种载荷的共同作用下将导致直径变径处存在应力集中,容易在该处产生疲劳裂纹[6-7];若空心抽油杆的运行环境中存在CO2、腐蚀微生物等腐蚀介质,在腐蚀作用下必将加剧抽油杆的断裂[8]。TZXX井在短时间内即发生空心抽油杆断裂,缩短检抽周期,严重影响油井生产时效并额外增加作业费用。为此,笔者以TZXX井断裂空心杆为研究对象,将断裂空心杆分别开展化学成分分析、金相分析、力学性能分析、断口微观形貌分析以及腐蚀分析,以探索空心抽油杆断裂原因,并制定合理的解决对策,保证空心抽油杆在稠油井的长期使用。该研究能够为后期空心抽油杆在类似油井的运用提供理论指导。

1 空心抽油杆断脱现象

为保证TZX区块稠油开采,TZXX井采用空心抽油杆电加热的方式进行开采,该井空心杆在入井第103 d,光杆运行到上死点后下行遇阻,热洗后光杆上部接电缆三通处冒油,判断为空心杆穿孔或断脱。检抽起甩杆柱期间大钩悬重仅2.5 t,判断为上部空心杆断脱。现场起至第86根时发现距离上部接头110 mm处断裂(图1)。

现场实物观察得出断裂空心抽油杆沿横向完全断裂,断口距离焊缝约45 mm。断裂空心杆的断口呈深褐色,较为平整,在断口周围未见缩颈变形现象,并且部分断面呈锯齿状,具有明显的裂纹区、瞬断区和裂纹扩展区四个特征区,根据断口的宏观形貌图结合理论实际可初步推断该空心杆的断裂属于脆性断裂。

2 空心抽油杆断脱原因分析

2.1 化学成分分析

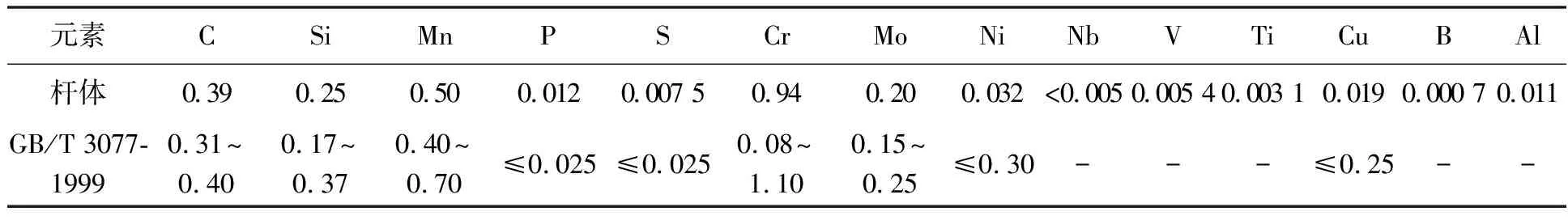

空心抽油杆的化学成分对其硬度、韧度及抗氧化性等具有较大影响,为检测断裂空心杆在化学成分是否符合标准GB/T 3077-1999对空心杆材质35CrMoA的要求,运用光谱仪对断裂空心杆进行了化学成分分析,结果如表1所示。

表1 化学成分分析结果

根据检测结果可得,该断裂空心杆的化学成分符合标准对35CrMoA材质的要求。

2.2 金相分析

目前国内外空心抽油杆生产过程中多采用摩擦焊接将空心抽油杆的本体无缝钢管与接头进行连接,焊缝表面往往较杆体略高,变径处容易出现应力集中,是一个薄弱点[9]。为验证断裂抽油杆的材质是否存在异常,运用金相显微镜对杆体及断口处进行了金相分析,显微观察结果如图2所示。

根据裂纹分析结果可得断面裂纹扩展后期可见一条二次裂纹,该裂纹较为平直并且未分叉,表明裂纹周围组织无异常。

摩擦焊的热影响区域较窄,而金相分析结果也表明断裂空心杆的杆体与断口的显微组织一致,表明空心杆的断裂位置在焊缝热影响区外,说明该断裂杆的焊接工艺是合理的。

2.3 力学性能分析

空心抽油杆在运行过程中发生断裂的原因可能是因为杆的强度不满足设计需求,为研究该断裂空心杆是否因强度过低而造成断裂,研究过程中按照GB/T 231.1-2009在抽油杆杆体上取试样并开展布氏硬度实验,结果如表2所示。

表2 拉伸实验结果

根据实验结果可得发生断裂的空心杆拉伸性能不符合标准SY/T 5550-2012对HL钢级的要求,该断裂空心杆的抗拉强度高于标准规定的最高值,并且在拉伸实验过程中未出现明显屈服现象,未能检测出标准要求下的屈服值。根据现场实际数据得到空心杆的平均抗拉强度远高于抽油系统实际承受载荷(32~135 kN),然而空心杆的强度并不是越高性能越好,采油过程中在交变载荷的作用下,若采出液中存在腐蚀介质,强度过高将降低疲劳寿命,诱发疲劳裂纹的产生,致使空心杆断裂。

2.4 微观分析

为能够对断口形貌进行更好地表征,在空心杆断口处进行取样并运用试剂进行清洗,采用高倍显微镜进行观察,结果如图3所示。

图3a)为断口裂纹源区的微观形貌图,该样品的裂纹源区位于外表面侧,较为平坦但存在明显磨损挤压特征;图3b)为断口处裂纹扩展区的微观形貌,表面被大量腐蚀产物所覆盖,局部区域还存在以一定间距平行排列的二次裂纹带,且与断口主裂纹扩展方向垂直,表明其符合腐蚀疲劳裂纹的扩展特征。

2.5 腐蚀性分析

空心抽油杆长期处于含有一定量CO2及高含水的环境中,流体对杆的腐蚀作用导致杆体表面形成脆层及腐蚀点,出现应力集中点,容易出现疲劳裂纹,加快杆柱的破坏[8]。为验证断裂空心杆在井下环境中是否发生腐蚀,对瞬断区利用能谱进行了元素分析,结果如表3所示,该空心杆瞬断区主要元素为C、O、Fe、Na,以及少量的Si、Cr、Ca等。

表3 瞬断区能谱分析结果

该断裂空心杆服役井TZXX井含有CO2,能谱分析结果显示瞬断区的腐蚀产物主要分布C、O、Fe元素,结果也表明空心杆在工作过程中已受到井下环境腐蚀,满足腐蚀疲劳裂纹产生的环境条件。国内外学者研究认为距离杆接头台阶面100~140 mm是最常见的疲劳断裂处[10],研究断裂抽油杆的断裂位置距离台阶面110 mm,也满足腐蚀破坏特征。

综合分析表明研究空心抽油杆的断裂属于腐蚀疲劳断裂,并且空心抽油杆的强度值远高于规定的最高值致使其抗腐蚀疲劳的性能降低。

3 空心抽油杆断裂综合防治对策

3.1 强化抽油杆入井质量管控

受空心抽油杆结构的影响,致使在杆端进行直接镦锻较为困难,因此目前国内外在空心抽油杆生产过程中多采用摩擦焊接将空心抽油杆的本体无缝钢管与接头进行连接。在摩擦焊接后将除去内外的飞边,但实际上焊缝表面往往较杆体略高,在多种载荷的共同作用下降导致直径变化处存在应力集中,容易产生疲劳裂纹[6,7]。为保证入井空心抽油杆能够在油井中长时间的正常工作,必须强化空心抽油杆出厂前的质量检测,杜绝一切不合格的产品进入油田市场。

3.2 优化加热电缆下入深度

稠油油藏开采过程中油流从油层流至井底,在人工举升的作用下由井底流至地面,此过程中原油将经历降压、降温、变稠的过程;当温度降至某一特定温度时原油的粘度将急剧增加,严重影响原油的流动,该温度为拐点温度。为保证稠油油藏的顺利开采,该区块普遍采用空心杆电加热的方式进行开采,当电缆通电时空心杆将发生集肤效应,产生热量并加热原油,保证原油的流动;系统中空心杆既是抽油杆又是电加热的主体,为保证能够达到设计的电加热深度必须根据拐点温度确定空心杆的下入深度,因此拐点温度的确定显得尤为重要,拐点温度的表达式如式(1)所示[4]。

Tg=9.52lgμ50+18.67

(1)

式中:Tg为拐点温度,℃;μ50为地面脱气原油在50 ℃时的粘度,mPa·s。

以TZXX井为例,该井完井深度为4 429 m,地面取样脱气后测得原油在50 ℃时的粘度为919.40 mPa·s,根据拐点温度表达式求得该井的拐点温度为46.88 ℃。

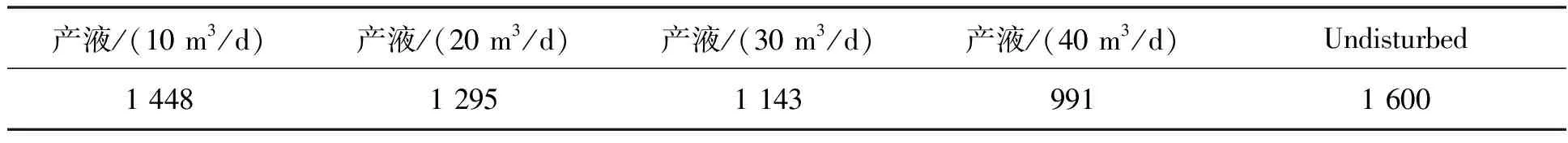

为保证空心杆及加热电缆的下入深度合理,必须根据油井的地层情况及产量确定拐点温度所处位置,利用WELLCAT软件对TZXX井的温度场进行模拟,结果如图4所示。

据图4可得该井在静态及不同产量时井筒内的温度分布,根据油藏对油井的配产量结合该井的拐点温度可确定加热电缆的下入深度(表4),以保障油井的正常生产。

表4 电缆下入深度与配产量的关系

3.3 优化空心抽油杆电加热功率

为保证稠油的流动需对抽油杆进行加热,而产量不同所需的加热功率也不一致,加热功率过高将缩短电缆的使用寿命并浪费能源,并且将致使空心抽油杆长期处于较高的温度场中。温度越高,钢材的强度极限值越低,在运行过程中越易发生损坏;加热功率过低将影响原油的流动。因此选择合理的电加热功率显得尤为重要。根据井筒内的温度场分布,结合热传导规律可建立油管内的热平衡模型为[4]:

(2)

W=MoilCoil+MwaterCwater

(3)

式中:θ为油管轴线处的流体温度,℃;k为流体总的传热系数,W/(m·℃);q为内热源,W/m;W为水当量,W/℃;to为井底温度,℃;m为地层温度梯度,℃/m;Moil为原油的质量流,kg/s;Coil为原油的比热,J/(kg·℃);Mwater为水的质量流,kg/s;Cwater为水的比热,J/(kg·℃)。

在给定边界条件下结合式(2)可获得井筒内在不同产量时的温度场分布,进而求解出电加热所需功率。

3.4 强化空心抽油杆强度校核

杆柱的设计直接影响最大载荷、最小载荷、峰值扭矩等的选择,影响系统效率的高低;杆柱的设计不合理容易导致抽油杆断脱,致使油井停产直接影响油井的产量,因此必须强化空心抽油杆的强度校核,保证杆柱的安全性[11,12]。

空心杆采油时杆柱所受载荷主要包括杆柱载荷、液柱载荷、摩擦载荷、压力载荷、惯性载荷和吸入载荷等,基本与实心抽油杆所受载荷一致。

空心抽油杆在工作过程中杆柱所受应力为:

δa=Pf-1

(4)

式中:δa为空心杆所受应力,MPa;P为空心杆所受载荷,kN;f-1为空心杆截面积,m2。

空心杆在运行过程中所受应力不能高于空心杆的允许应力,具体表达式如式(5)所示[7]。

(5)

式中:δe为空心杆允许的折算应力,MPa;δ为空心杆的允许应力,MPa;Pmax为运行过程中的最大载荷,kN;Pmin为运行过程中的最小载荷,kN。

根据式5可得空心抽油杆主要受交变载荷及最大载荷的影响,并且在腐蚀环境中,杆体承受的应力越大,空心杆的寿命越低,为保证空心杆在运行时不发生断脱,必须保证其在运行过程中所受交变载荷和最大载荷在允许的范围内。

4 结论

1)研究区断裂空心抽油杆的化学成分满足标准的要求,在结合其他分析手段的基础上得到研究区空心抽油杆的断裂属于腐蚀疲劳断裂,并且空心抽油杆的强度值远高于规定的最高值致使其抗腐蚀疲劳的性能降低。

2)空心抽油杆断脱问题的治理需坚持“以防为重点”,入井时需强化空心杆质量管控,并且根据实际井况优化加热电缆及空心杆的下入深度及电加热功率,并且强化空心抽油杆的强度校核,以保证抽油杆的长久运行。

3)该研究为空心抽油杆断裂的原因分析提供了一套理论方法,并且提供了解决对策,为后期空心抽油杆在稠油井及类似油井的运用提供了理论指导。