压电陶瓷驱动的解锁分离机构研究

王雪峰

(齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006)

1 引言

解锁分离机构广泛应用在航空航天领域,主要包括:火箭的级间分离、星箭分离、太阳能板展开、天线展开、微小卫星的部署等;一方面,该机构在发射阶段具备锁紧功能,实现有效载荷与卫星平台的可靠连接从而抵御发射过程中的振动冲击;另一方面,卫星入轨之后,根据指令要求,该锁紧分离机构能够实现可靠的解锁分离。

传统的基于火工品的解锁分离机构其可靠性高、实时性好、能率大、承载能力高等,因此在航空航天领域获得广泛应用[1-3],文献[4]等分析了卫星与火箭的包带连接的应力变形、接触力及摩擦力分布等特性,并通过试验对结构模型参数进行修正,为基于包带结构的设计改进和加工工艺改进提供了参考。随着空间载荷领域的快速发展,高性能的空间载荷对解锁分离装置的低成本、低冲击、高实时性、高可靠性等提出了越来越高的要求,传统的基于火工品的解锁分离机构普遍存在研制生产成本高,冲击响应大,不能重复使用等问题。

在新型的解锁分离机构研究方面,形状记忆合金(Shape Memory Alloy,SMA)由于其良好的形状记忆特性,在航空航天领域获得广泛应用,在马氏体状态下,该材料进行一定程度的变形,然后加热并超过马氏体的相变温度后,材料能完全恢复到变形前的状态,基于此工作原理,国内外学者提出了几种基于形状记忆合金的解锁分离机构,并获得成功应用[5-7],但其存在的普遍缺点是:承载力低、分离可靠性差。

压电陶瓷驱动器具有分辨率高、体积小、频响快、推力大等优点,在航空航天、微机电系统、机器人、高精密加工等领域中得到了广泛的应用。压电陶瓷的逆压电效应是指对晶体施加交变电场引起晶体机械变形的现象,又称电致伸缩效应,压电材料可以因机械变形产生电场,也可以因电场作用产生机械变形,这种材料的机-电耦合效应使得压电陶瓷在工程中得到了广泛的应用,基于该逆压电效应,国内外学者开展了基于压电陶瓷的微位移驱动、振动输出、电源控制等方面的研究[8-9]。

基于上述分析,提出了一种基于压电陶瓷驱动的解锁分离机构,以压电陶瓷在高频电压下输出的交变载荷作为驱动力,利用预应力螺栓在交变载荷下的加速疲劳断裂为原理,实现解锁分离机构的解锁分离。通过多个压电陶瓷片的层叠串联增大其输出力,提高结构的冗余度;同时,分离过程中的冲击响应相对于传统的火工品驱动的解锁分离机构大大降低,可以应用于星箭分离、微小卫星的释放等领域。

2 压电陶瓷驱动的解锁分离机构原理

压电陶瓷是一种可以实现电荷-力相互转换的驱动原件,如图1所示。压电陶瓷通电之后可以输出一定的力,该力与输入电压成正比,给压电陶瓷输入高频交流电,则压电陶瓷将产生同频率的交变载荷。

图1 压电陶瓷的逆压电驱动效应Fig.1 Inverse Piezoelectric Effect of Piezoelectric Ceramics

压电陶瓷驱动的解锁分离机构原理图,如图2所示。该结构由适配器1、对接环2、右包带3、固定螺母4、分离弹簧5、压电陶瓷6、断裂螺栓7、左包带8等构成,适配器和对接环各有一个30°斜面,左包带和右包带上有与其对应的V型槽,左包带和右包带与适配器和对接环的斜面通过接触配合;断裂螺栓通过固定螺母夹紧左包带和右包带;压电陶瓷片套在断裂螺栓上,并通过螺母的拧紧将其夹紧,在左包带和右包带之间有一预压缩分离弹簧,从而构成压电陶瓷驱动的解锁分离机构。

工作原理:断裂螺栓施加一定的预紧力将压电陶瓷和左包带与右包带夹紧,形成一个刚性体,从而有效抵御发射段恶劣的力学环境;在断裂螺栓的中段有一削弱槽,卫星入轨之后,压电陶瓷元件通高频电压,在预紧力条件下,断裂螺栓受交变载荷时的疲劳断裂强度大大降低,采用压电陶瓷提供的交变载荷,基于断裂螺栓在预紧力下的加速疲劳断裂原理,可以在很短的时间内实现断裂螺栓的疲劳断裂。断裂螺栓断裂之后,预压缩分离弹簧推动左包带与右包带分离,从而实现适配器和对接环的分离。

每个断裂螺栓搭配5片压电陶瓷,只要其中一片正常工作就可以实现断裂螺栓的疲劳断裂,该冗余设计大大提高了解锁分离机构的可靠性;同时,在180°位置分布的两个断裂螺栓将左包带与右包带夹紧,只要其中一个工作,就能实现解锁分离机构的解锁分离,从而进一步提高了分离的可靠性。该压电陶瓷驱动的解锁分离机构采用包带式结构大大提高了结构的承载能力,其刚度高,可以承受发射过程的振动冲击载荷;同时,多层冗余设计,提高了结构的可靠性。

图2 压电陶瓷驱动解锁分离原理图Fig.2 The Principle of Unlock Separation Mechanism Based on Piezoelectric Ceramics

3 解锁分离机构受力分析

断裂螺栓的拧紧力矩产生的螺栓轴向力转化为包带的夹紧力Fn,该夹紧力将包带与适配器和对接环接触压紧,如图3所示。

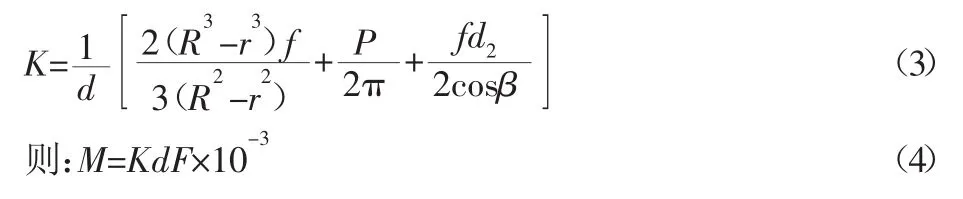

拧紧力矩的理论表达式为:

式中:M—拧紧力矩;F—轴向力;d2—螺纹中径;λ—螺纹升角;tanλ=P/πd2;P—螺距;f—螺母与被连接件支撑面间的摩擦系数;ρ—螺旋副的当量摩擦角;tanρ—螺旋副的当量摩擦系数,tanρ=f′/cosβ;β—螺纹半角;f′—螺旋副间的摩擦系数;R—螺母承力面外半径,R=0.95S/2,S—螺母对边尺寸;r—螺母承力面内半径。因Pf′项很小,且一般情况下f′=f,因此上式简化为:

取螺栓拧紧力矩系数K为:

左包带和右包带与适配器和对接环的斜面接触,如图3所示。定义两个接触对V1、V2,分析可知,每个接触对存在垂直于接触面的正压力Fs及平行于接触线的静摩擦力fs;作用在适配器的外力F通过接触对V1传递至包带,然后通过V2传递至对接环。对接触对进行受力分析,两个接触对的正压力与静摩擦力相等,有平衡方程:

包带内力沿圆周径向分布,考虑静摩擦力时,包带内力沿着远离载荷施加位置的周向逐渐减小;不考虑静摩擦力时,其密度

分布为其中包带内力 F′为分布力(单位为 N/mm);设包带的平均半径为R,在夹紧力的作用下,两个半环收紧了一个距离δ,则圆环周长减短了2δ,半径也相应地减小了2δ/2π,根据虚位移原理有:所以有:

当作用于适配器的外载荷F产生的径向分力不大于包带的夹紧力Fn时,接触对仍处于接触压紧状态,即满足使用要求。

图3 解锁分离机构的受力分析Fig.3 Force Analysis of the Structure

4 有限元分析

使用abaqus有限元分析软件对该解锁分离机构进行建模,如图4所示。假设包带与适配器和对接环的啮合面研磨到位,整个环面接触良好,在包带与适配器和对接环的接触面分别定义一个接触对,定义接触面的摩擦属性、泊松比等参数,采用Hex网格进行划分,整个有限元模型由15028个节点和23007个单元构成,材料选择为钛合金TC4。

图4 有限元模型Fig.4 Finite Element Model

4.1 静力分析

首先在断裂螺栓上施加8000N的预紧力,通过约束对接环端面螺钉孔周圈节点的6个自由度来模拟结构与火箭的刚性连接状态。运用Lanczos算法提取前3阶模态的固有频率。由模态分析结果可知,结构的一阶模态分别为:X向180Hz,Y向175Hz,Z向230Hz,满足设计所提出的刚度要求。

接触面上的摩擦力会导致适配器和对接环对包带的外推力向摩擦力的方向发生倾斜。由于不考虑摩擦力的情况对螺栓预紧力的要求严格,因此在下面的分析中都不考虑接触面的摩擦力影响。

对解锁分离机构进行静力分析,计算在此情况下的左包带和右包带与适配器和对接环的接触面处的受力情况,如图5所示。分析结果显示,包带上的应力呈现不均匀分布,最大变形和最大载荷均出现在断裂螺栓与包带接触面,分别为为0.17mm、61.9MPa,并且沿着远离夹紧区域的方向逐渐降低,该载荷远小于材料的屈服强度,满足设计提出的强度要求,且具有较高的安全裕度。

图5 预加载应力分布Fig.5 The Stress Distribution for the Pre-defined Force

图6 轴向载荷加载的应力分布Fig.6 The Stress Distribution for the Axial Force

4.2 载荷加载分析

在火箭的上升阶段,该结构要承受较大的轴向拉压载荷,相对于压缩载荷,解锁分离机构的拉伸载荷更容易引起结构的失效,因此只分析结构在拉伸载荷条件下的应力分布。在适配器的上端面施加10000N的等效拉力,接触区域的的应力分布云图,如图6所示。其最大应力为190MPa;通过调整接触面的摩擦系数表明,接触面的摩擦系数越大,包带的最大应力越小,但包带周向应力分布的不均匀程度越大。

5 试验与讨论

为了验证该解锁分离机构的动力学特性,及其压电陶瓷驱动分离的可靠性,针对该结构完成了力学振动试验,然后进行了解锁分离试验,试验中选择的压电陶瓷为哈尔滨芯明天科技有限公司生产的HPSt500/10-5/5,厚度2mm,其材料参数,如表1所示。

表1 压电陶瓷材料参数Tab.1 Piezoelectric Ceramic Material Parameters

首先,对该结构进行了振动试验,试验顺序为:首先进行0.1g 的扫频,其加载频段为(10~2000)Hz,扫描速率为 4oct/min,从而得到载荷板的前三阶模态;然后进行正弦振动试验,验证结构的动力学稳定性;最后进行第二次回扫,监测结构的一阶模态变化情况,试验时在适配器的端面黏贴三向加速度传感器。

按上述试验流程,完成了X、Y、Z三个方向的振动试验,试验表明,其一阶模态全部大于100Hz,有效避开了卫星上的一阶模态。结构振动前后的一阶模态的变化<3%,如表2所示。说明结构的刚度、振动稳定性好,满足使用要求。

表2 振动前后的一阶模态变化Tab.2 First Order Modal Changes before and after Vibration

为了定量分析基于压电陶瓷的解锁分离机构的分离冲击响应特性,采用相同的结构,分别安装火工品和压电陶瓷,在适配器端面黏贴三向冲击加速度传感器(量程5000g),测试两种工况下的分离冲击特性;从时域图上看,如图7所示。采用压电陶瓷的解锁分离机构的最大冲击响应为338g,远小于基于火工品的解锁分离机构的最大4867g的冲击响应。从其对应的冲击响应谱曲线也能看出明显的差别,分别为:1466g,22205g。冲击响应的降低大大提高了其上电子学设备的可靠性。

图7 冲击特性的时域、响应谱曲线Fig.7 Impact Characteristic of Time Domain and Frequency Domain

6 结论

为了满足空间载荷在发射阶段恶劣的动力学特性要求,并满足入轨之后的可靠解锁分离,设计了一种压电陶瓷驱动的空间有效载荷解锁分离机构。以压电陶瓷在高频电流下输出的交变载荷作为驱动力,利用预应力螺栓在交变载荷下的加速疲劳断裂为原理,从而实现该包带式解锁分离机构的解锁分离,采用多层冗余设计提高了解锁分离的可靠性;建立了解锁分离机构的接触有限元模型,并进行了静力分析和轴向拉伸载荷分析,静力学分析表明,结构的刚度好,一阶模态大于100Hz;轴向拉伸载荷分析表明,最大外载荷条件下,结构的最大应力远小于材料的屈服强度,具有较高的安全裕度;试验表明,该解锁分离机构的的一阶模态与分析结果吻合性好,振动前后的一阶模态的漂移小于3%,能够满足发射段的力学特性要求;压电陶瓷和火工品两种工况下的分离冲击特性表明,基于压电陶瓷驱动的解锁分离机构在分离过程中的冲击响应相对于火工品驱动的解锁分离机构大大降低。