斜轧波纹管轧辊螺旋孔型数学建模与仿真

丁志辉,黄晓华,杨弟洲,殷水忠

(南京理工大学 机械学院,江苏 南京 210094)

1 引言

斜轧作为一种传统的材料成型技术,与其他成型技术相比,具有生产率高、产品质量高等优点,在工业生产中被广泛应用[1]。轧制的产品不同,则轧制机床的传动方式、模具(轧辊)的结构与形状都不同,因此斜轧又被称为特殊轧制[2]。在斜轧设备上轧辊是最为关键的零部件,轧辊孔型曲面的精准度对于轧件的质量有着巨大的影响。

在实际轧制中,轧辊通过螺旋运动对轧件进行轧制,轧辊(轧件)的回转面通过空间包络形成轧件(轧辊)的螺旋面。但目前的轧辊设计主要是按照轧件外形进行仿形,难以精确设计出轧辊曲面的形状与尺寸。

包络原理广泛存在于机械加工领域中;刀具切削工件,可以看作空间直线族的包络;平面磨床中砂轮与工件接触,可以看作平面曲线族的包络;成型轧制机中孔型与轧件间关系,可以看作空间曲面族的包络等,包络法是空间啮合原理的重要研究方法之一。多年来,科研工作者对啮合理论不断地进行研究,促进了啮合理论的发展。近些年,国外科研工作者将其成功应用到了复杂刀具廓面以及凸轮廓形设计与研究工作中,取得了良好的效果。随着计算机应用技术的发展,实现机械产品的数字化设计已然成为一种趋势[3-4]。将包络啮合理论应用到辊刀轮廓设计中,对斜轧波纹管轧辊螺旋孔型曲面方程进行理论推导,得出斜轧波纹管轧辊孔型曲面的数学模型并进行三维建模,最后对所得模型进行轧制加工仿真,验证了轧辊模型的可行性,为斜轧波纹管轧辊的数字化设计及加工打下基础。

2 轧辊曲面方程

2.1 基本思路

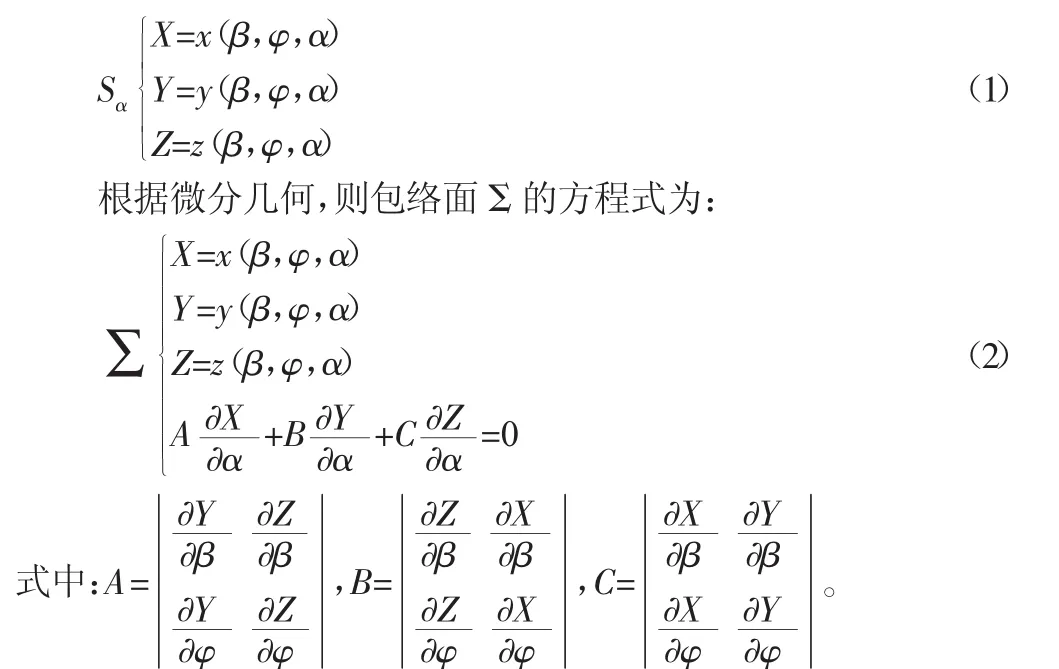

斜轧正常进行时,轧辊轴线与轧件轴线成一定的角度,轧辊绕自身轴线旋转,同时带动轧件自转并沿轧件轴线前行。根据相对运动原理,以轧辊为参考,整个轧制过程可以认为是轧件自转并沿自身轴线前行,同时还围绕轧辊轴线旋转。这样,轧辊曲面可以看成是轧件表面在轧辊坐标系中运动形成的曲面族的包络面。若已知曲面族Sα的方程式:A,B,C 是曲面族 Sα 的法向量沿 x,y,z的分量是曲面切向量(即轧件相对于轧辊曲面的相对速度向量的分量),它们的点积为零,表明两者垂直,即沿轧辊表面法线方向无相对运动[5-7]。

2.2 轧件曲面族方程

波纹管作为一种高效换热管,可以极大的提高换热器的换热效率和抗污性,因而广泛应用于冶金、核能、动力、制冷、石油化工、航空航天等各个领域[8]。波纹管种类繁多,通过对不同类型的波纹管的传热性能的研究发现,波纹管的强化传热主要在于波纹对流体流动产生的扰动。流体从直管进入波纹管中,流经波纹时会分离为三个方向的流动。一部分做周向运动,一部分做径向运动,还有一部分方向不变做轴向运动。这三个方向的运动在波纹附近合成复杂的脱体涡窝,很大程度上破坏了壁面速度边界层,对流体流动产生剧烈的扰动。波峰内出现的涡窝对波纹管的传热强化具有关键性作用,并且波谷位置的传热效果最佳,因此可适当增加波谷位置。通过外形比较,存在直线段的波纹管轧制成型时波纹不明显,对外观和换热效果有影响,故文章选用的波纹管是圆弧相切型波纹管,此类波纹管的剖面是等径圆弧相切的连续波纹,剖面如图1所示。

图1 波纹管剖面图Fig.1 Image of Corrugated Pipe Profile

图2 轧辊轧件坐标关系图Fig.2 Relationship of Coordinate between Roller and Rolling Pieces

取一个节距的波纹管,提取表面数据,在数学软件MATLAB中进行曲面建模,建模方程式为:

式中:φ、β—球体的两个参数;r—球体半径。

建立轧辊坐标系与轧件波纹管坐标系之间的位置关系,如图2所示。图中,XYZ坐标系为轧辊坐标系,X3Y3Z3坐标系为轧件坐标系,Z轴是轧辊轴线,Z3轴是轧件轴线。轧件坐标系与轧辊坐标系之间的变换关系如下:轧辊坐标系XYZ先围绕Z轴逆时针旋转角度α,然后再沿着旋转后的X轴移动距离a,得到坐标系X1Y1Z1,然后坐标系X1Y1Z1围绕X1轴逆时针旋转角度β0,再沿着旋转后的Z1轴移动距离T,得到轧件坐标系X3Y3Z3。a为轧制加工时轧辊轴线与轧件轴线之间的距离,β0为轧辊轴线与轧件轴线的夹角,α为轧件围绕轧辊轴线旋转过的角度,T表示轧件坐标系相对于轧辊坐标系此时所处的高度(T=bα,b=P/(2π),P为轧辊螺距,轧制波纹管时,轧辊螺距均匀且近似等于波纹管节距)。所以轧辊坐标系XYZ与轧件波纹管坐标系X3Y3Z3之间的变换关系为:

2.3 轧辊曲面方程

根据式(1)、式(2)和式(5),求解出对应的 A,B,C 和得到轧辊曲面Σ的方程式:

式(6)求解出的包络面是双层的,但对于常见的斜轧轧辊而言,轧辊曲面通常只是包络面的内层,即

3 轧辊曲面建模

选取直径 25mm,壁厚 2.5mm,节距 18mm,深度 1.8mm 的波纹管来实验。考虑到轧制时轧件旋转条件(轧辊直径与轧件直径的比值越大,轧件旋转条件越好,当比值<5时影响显著,而当比值>5时影响很小)选取轧辊外径110mm,计算出轧辊与轧件轴线夹角为2.98°。由于夹角很小,轧辊螺距与轧件波纹管节距近似相等。在轧制加工中,按照加工深度要求进刀,轧辊轴线与轧件轴线距离为65.7mm。取一个节距的波纹管在数学软件MATLAB中进行曲面建模,建模如图3所示。单节距波纹管的曲面方程分为两段,第一段方程式为:

图3 波纹管建模图Fig3 Image of Corrugated Pipe Modeling

在数学软件MATLAB中对轧辊曲面方程式(2)~式(6)进行描述,分别代入以上两组参数并且在同一个坐标系中画出轧辊螺旋孔型曲面,如图4所示。

图4 孔型建模图Fig4 Image of Pass Modeling

在软件MATLAB中编辑程序对轧辊螺旋孔型曲面数据进行处理,将处理后的数据输入到三维软件PROE中,对轧辊进行实体建模,得到轧辊三维模型,如图5所示。

图5 轧辊模型图Fig5 Image of Roller Modeling

4 轧辊模拟轧制

VERICUT软件是美国CGTech公司开发的一种运行于Windows或UNIX平台的先进的专业数控加工仿真软件,专门用于数控机床加工过程的仿真,可以建立机床实体模型,虚拟真实的切削环境,仿真数控机床加工的整个过程,因而被广泛应用于航空航天、汽车、机床和重工业制造以及教育等领域[9]。在VERICUT软件中,可以通过设定参数形成“虚拟机床”,进行虚拟轧制仿真,验证轧辊模型螺旋曲面及轧辊安装参数等对波纹管轧制造成的影响。

4.1 构建轧制机床组件树

根据轧辊与轧件之间的位置关系及运动条件构建轧制机床组件树。轧制机床有两条主要的传动链:主轴自转传动链,毛坯进给传动链。根据传动链将轧制机床划分为机床基座,主轴模块,进给模块,刀具库等模块,同时各模块在组件树上的层次与位置也由传动链上的运动次序决定。

4.2 导入几何模型

轧制机床组件树定义好之后,添加模型到各个组件。由于VERICUT软件三维建模功能比较薄弱,对机床复杂零部件建模力有未逮,故采用PROE软件来建立虚拟机床各模块的几何模型并进行机床装配,通过软件的图形接口输出STL格式的文件,再由VERICUT软件调用模型。

4.3 设置轧制机床相关参数

机床运动结构定义完成后,还需要对机床的参数进行设置,相关参数有机床行程,机床初始化位置,干涉检查,刀具半径补偿,刀具长度补偿,机床坐标系设置等。

4.4 创建刀具库

将轧辊模型导入到VERICUT软件中,添加为刀具,对刀具进行命名,创建刀柄,设置刀柄夹持点,调整刀具装夹方向和伸出长度。

4.5 配置控制系统

轧制机床项目树构建完成后,机床仍不能正常运转。要实现机床轧制加工运动,使机床具有插补运算、解读数控代码、仿真显示等基本功能,还需要给机床配置数字控制系统,组件树中选择控制系统,为设置G代码运动配置数控控制系统,并进行控制系统设置[10]。

4.6 机床轧制加工仿真

完成各种工艺参数设置后,进行机床轧制加工仿真。仿真结果,如图6所示。

图6 轧制效果图Fig6 Image of Rolling Effect

对仿真结果进行验收:

添加标准波纹管模型作为Design,和仿真加工得到的工件模型进行布尔运算,对仿真结果进行检验。当检测量设定为0.05时检测结果,如图7所示。波纹管加工允许偏差,如表1所示。

表1 波纹管尺寸允许偏差Tab.1 Allowable Deviation of Corrugated Pipe’s Dimension

图7 检测结果图Fig.7 Image of Test Result

检验结果:过切发生在波纹管左端管头,如图7所示。残留主要发生在波纹管右端管头(这是VERICUT软件仿真加工设置造成的),还有极少部分过切存在于波纹管主体部分,正常轧制阶段没有大量超差的残留及过切。参考表1中波纹管尺寸允许偏差,与标准波纹管模型对比,仿真加工出的波纹管尺寸偏差很小,远小于允许偏差。

5 结论

(1)轧件波纹管是回转体,转动与否并不影响轧件表面形状,故可以忽略其自转,根据包络啮合原理和空间坐标变换法可以推导出理想轧辊曲面方程。(2)根据曲面方程获得的理想轧辊孔型曲面的精准度很高,可以用来正常轧制波纹管。(3)建立的轧辊模型具有通用性,并可以进一步指导其它类似轧辊的设计。