垃圾车提升机构ADAMS和MATLAB联合仿真研究

韩以伦,郭唤唤,郑 辉

(山东科技大学 交通学院,山东 青岛 266590)

1 引言

随着经济的快速发展,人口规模的扩张,使得城市垃圾日益增多,而人们对生活质量的要求越来越高,由垃圾造成的环境污染已成为人类城市化进程中不可忽视且亟待解决的现实问题[1]。目前,我国常用的压缩式垃圾车按照提升机构安装位置的不同可分为前装压缩式垃圾车、后装压缩式垃圾车以及侧装压缩式垃圾车。前装压缩式垃圾车一般来说操作比较复杂,而后装压缩式垃圾车相对来说价格昂贵,占用空间较大,并且不利于提高汽车驾驶的安全性。因此,侧装压缩式垃圾车得到了广泛的使用。

目前对后装压缩式垃圾车的研究比较多,而对侧装压缩式垃圾车的研究相对比较少,文献[2]主要对其结构进行优化,采用了双重功能的多级缸,使推板既可以压缩垃圾,又可以排料,而且采用多路阀等液压元件保证了车辆的稳定性;文献[3]利用CATIA和ADAMS软件对提升机构和压缩机构进行联合仿真,对油缸进行了优化,并对提升机构建立机液耦合模型,验证了系统的稳定性。

提升机构作为侧装压缩式垃圾车的执行机构,合理的结构有利于垃圾车的稳定性和经济性,因此在原有侧装压缩式垃圾车的基础上,对其提升机构进行了改进,这对于垃圾车提升机构的设计与研究具有重大的现实意义。

2 提升机构的组成和工作过程

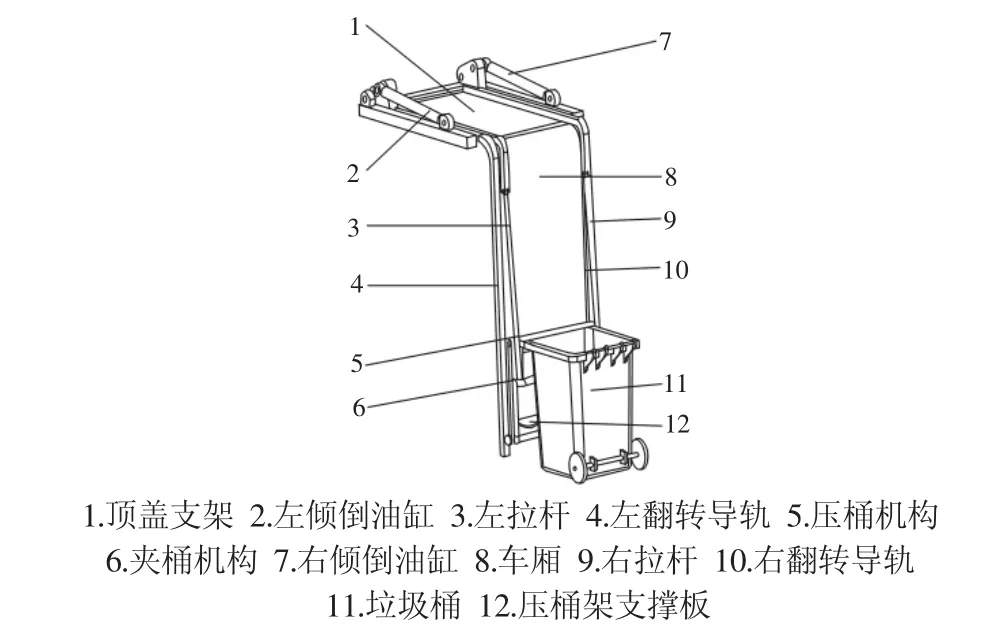

提升机构作为垃圾车的执行机构,主要完成垃圾的夹持、提升和倾倒工作。改进后的提升机构主要包括压桶机构、夹桶机构、提升油缸、左右导轨、顶盖支架等部分组成。具体结构,如图1所示。

图1 提升机构结构图Fig.1 Structure of Lifting Mechanism

该种机构的油缸设置在车厢顶盖上,靠近车厢顶盖的左前方平行放置两个油缸,在油缸的作用下,可以同时实现顶盖的打开和提升机构的运动,即一个动作可以同时实现开盖和翻料两个动作,然后再完成垃圾的提升和倾倒,这样的设计使得油缸的受力较市面上现存的结构更加平稳、安全。其主要参数,如表1所示。

表1 提升机构主要参数Tab.1 Main Parameters of Lifting Mechanism

垃圾车提升机构工作过程如下:

作业初始位置时压桶机构的下端与压桶支撑板接触,压桶支撑板用来限位和支撑压桶架,车厢上端顶盖支架闭合,夹桶板也处于初始位置。将垃圾桶推到压桶架和夹桶板之间,左右提升油缸的活塞杆伸出,带动顶盖支架转动。这时顶盖支架拉动左右拉杆,使左右拉杆带动着夹桶板沿着压桶架内的左右导轨向上运动,在向上运动过程中夹桶板的夹桶齿会插入垃圾桶的卡槽内,这时夹桶板一块带着垃圾桶向上运动,直到垃圾桶上表面顶住压桶架的压板,带着压桶架沿着左右翻转导轨继续向上运动。

当压桶架的左上滑块和右上滑块到达左右翻转导轨的终点位置时。随着左右倾倒油缸继续伸出,左右拉杆继续拉动,压桶架相对于压桶架上部的左上滑块和右上滑块逆时针转动,左下滑块和右下滑块离开左右翻转导轨外表面,从而使夹在夹桶架上的垃圾桶发生翻转,完成垃圾桶的卸料。

返回时左右提升油缸收回,左右拉杆推动压桶机构左上和右上滑块沿半圆弧向下运动直到到达左右翻转导轨直线导轨区,左右拉杆继续推动压桶架的左上和右上滑块沿着左右翻转导轨向下运动,此时压桶架还有相对于左上和右上滑块的顺时针转动,直到压桶架的左下滑块和右下滑块接触到左右翻转导轨外边面。此时左右连杆就推动压桶架、夹桶板、垃圾桶向下直线运动。压桶架下表面接触到压桶支撑板时停止运动,夹桶板带着垃圾桶继续向下运动,直到顶盖支架完全闭合,倾倒油缸停止工作,垃圾箱回到地面,夹桶板也回到初始位置,完成整个工作过程。

3 提升机构的运动学和动力学仿真

3.1 虚拟样机模型的建立

由于ADAMS软件很难精确建立复杂的三维实体模型[4],所以选择UG三维设计软件建立了垃圾车的实体模型,将其保存为Parasolid格式,然后导入到ADAMS/View工作环境中,设置主参考系OXYZ,遵循右手定则,将单位设置为MMKS单位组。

模型导入后,需要对模型添加约束,这些约束不但可以限制各个构件之间的相互运动,而且可以将各构件按照确定的顺序完成既定的运动,从而组成一个完整的系统。提升机构虚拟样机各个构件之间的约束关系[5],如表2所示。

表2 虚拟样机运动副约束的设置Tab.2 Setting of Motion Pair Constraints for Virtual Prototyping

3.2 运动学仿真结果分析

垃圾车提升机构仿真模型建立之后,根据提升机构实际运动情况设置驱动函数为STEP(x,0,5,400),设置运动时间为5s,步数为100,便可以进行运动学和动力学仿真。

通过仿真分析的动画,可以明显直观的观察提升机构的运动过程,如图2所示。

图2 提升机构仿真模拟图Fig.2 Simulation Diagram of Lifting Mechanism

图3 垃圾桶的运动轨迹包络线Fig.3 Envelope Line of Motion of Trash Can

为使垃圾桶的运动特性表现更为直观,启动ADAMS/PostProcessor模块,右击选择Load Animation命令,在Trace Marker菜单下,选定垃圾桶的中心位置作为Marker点,就可以得到垃圾桶中心位置整个过程的运动轨迹,如图3所示。

通过对提升机构的运动学分析,验证了提升机构可以顺利完成垃圾车的提升和翻转过程,并且在仿真过程中没有出现运动突变,骤停以及各运动部件之间的干涉等异常情况。

3.3 动力学仿真结果分析

为了验证垃圾车执行机构系统运动的有效性及可靠性,以提升过程和翻转过程中的倾倒液压缸与车厢铰接点处的作用力为例进行分析,通过ADAMS中的后处理模块便可以得到仿真曲线,如图 4(a)、图 4(b)所示。

在提升阶段倾倒液压缸随时间变化产生的作用力曲线图,如

如图4(a)所示。垃圾桶在提升过程的初始阶段,提升液压缸进油推出活塞杆,此时液压油缸产生的作用力大约为90000N,在垃圾桶逐渐被提升过程中,其作用力迅速升高,大约0.15s时作用力达到最大值96000N。随着垃圾桶逐渐上升,液压缸的作用力缓慢降低,大约4.2s时液压缸作用力大小基本保持在46000N左右,此时垃圾桶已经运行到直线导轨末端且滑块马上要进入圆形导轨,大约运行至4.5s时,垃圾桶在提升机构的作用下完成提升过程。

通过液压缸作用的走势分析,在提升的初始位置由于垃圾桶比较重,且主要由液压缸提供提升力,所以在初始位置液压缸作用力会达到最大值。随着垃圾桶的不断提升,车厢会给液压缸一个反向作用力,由原来的拉力变成推力,导致液压缸的作用力在不断减小。

图4 倾倒液压缸作用力随时间的变化曲线Fig.4 Change Curve of Dump Cylinder Force with Time

在翻转阶段倾倒液压缸随时间变化产生的作用力曲线图,如图4(b)所示。垃圾桶在倾倒过程中基本做定轴转动,在进入圆形轨道后作用力会迅速升高。在翻转起始位置,液压油产生的作用力为85000N,在垃圾桶逐渐翻转过程中,液压缸产生的作用力升高,大约0.1s的时间作用力达到最大值90000N。随着垃圾桶继续翻转,液压缸的作用力也逐渐降低,在4s时降低到最小值1000N。

在翻转初始阶段,翻转液压缸需要比较大的作用力,随着垃圾桶质量不断减轻,液压缸的作用力也在不断减小,符合实际工况。

综上所述,侧装压缩式垃圾车的提升机构模型能够顺利的完成运动学和动力学仿真,并且符合实际系统,为下一步联合仿真系统的机械子系统奠定了基础。

4 联合仿真

4.1 机械系统的建立

为了实现垃圾车提升机构的联合仿真,需要在ADAMS软件中设置输入输出变量,再由ADAMS/Control模块将模型的控制信息导出,将其作为Simulink中的一个子系统[6]。

在ADAMS/Control模块中,将倾倒液压缸与活塞之间的力变量设置为输入变量,用于MATLAB中控制系统的输出指令;将提升机构驱动垃圾桶的位置变量与速度变量设置为输出变量,用于控制系统中位置及速度反馈的输入指令,这样就构成了一个闭环控制系统,实现了垃圾桶位置的精确控制。完成上述的变量定义后,ADAMS/Control模块将会生成三个文件,这些文件将成为ADAMS与MATLAB之间的数据传递[7],在MATLAB中输入命令:adams_sys,则会产生垃圾车提升机构的机械子系统模块。

4.2 控制系统的建立

PID控制是目前最常用的一种控制方式,其使用灵活,参数易于整定[8]。PID控制器根据目标值r(t)与实际输出值y(t)构成控制偏差e(t)=r(t)-y(t),其控制规律为:

式中:kp—比例系数;Ti—积分时间常数;Td—微分时间常数。

设r0为垃圾桶的目标位置输出,r为垃圾桶的实际位置输出,可得到驱动力方程表达式为:

式中:kp—比例环节系数;ki—积分环节系数,ki=kpT/Ti;kd—微分环节系数,kd=kpTd/T。

针对垃圾车提升机构驱动垃圾桶的运行,引入PID控制策略进行位置控制,通过对提升和翻转过程中垃圾桶的位置控制来实现垃圾桶倾倒时的位置控制,保证垃圾桶能够较高精度的实现预定的轨迹[9],联合仿真控制系统,如图5所示。

图5 位置控制系统联合仿真Fig.5 Joint Simulation of Position Control System

4.3 联合仿真结果分析

在PID控制器中,通过设定不同kp值、ki值和kd值对控制器进行调试,以便实现对垃圾车提升机构的精确和稳定控制。根据经验公式,初步选取一组PID控制参数[10],如表3所示。

表3 PID控制器参数值选取Tab.3 Selection of Parameter Value of PID Controller

将表3中PID控制参数值分别代入联合仿真控制系统,给定一个阶跃信号,幅值设为3.3。可得联合仿真系统的阶跃响应特性曲线,如图6所示[11]。其误差曲线,如图7所示。

图6 联合系统阶跃响应特性曲线Fig.6 Step Response Characteristic Curve of Joint System

图7 系统阶跃响应误差曲线Fig.7 Error Curve of Step Response of System

由图6可得,当PID控制参数值设定为kp=0.1,ki=0.1,kd=0.1时,可以看出其响应速度相对较慢,超调量较大,稳态误差较大;当PID控制参数值设定为kp=0.2,ki=0.2,kd=0.2时,可以看出其响应速度变快,稳态误差减小,但超调量变大;当PID控制参数值设定为kp=0.3,ki=0.4,kd=0.1时,可以看出其超调量明显减小,稳态误差进一步减小,但响应速度相对变慢;当控制参数值设定为kp=0.35,ki=0.45,kd=0.065时,可以看出其响应速度非常快,超调量很小,稳态误差也很小,且具有良好的稳定性。

由图7可得,误差在1.2s左右达到稳定且趋向于零。综上所述,该提升机构能够驱动垃圾桶在较短的响应时间内由初始位置移动到给定的目标位置,从而实现位置的快速控制。

进一步仿真可得,当kp=0.35,ki=0.45,kd=0.065时,输出垃圾桶的位置控制曲线,如图8(a)所示。其局部放大,如图8(b)所示。

图8 垃圾桶位置控制曲线图Fig.8 Position Control Curve of Trash Can

由图8(a)和图8(b)可以看出,输出垃圾桶的实际位置曲线无限逼近目标位置曲线,其跟随误差数量级为10-3,说明该提升机构驱动垃圾桶可以很好的跟踪给定的目标曲线,误差非常小,能够实现对垃圾桶的精确位置控制。

5 结论

(1)利用三维建模软件UG设计了一种结构合理、成本低且满足实际工作需要的新型侧装压缩式垃圾车的提升机构,采用ADAMS虚拟样机技术对该机构进行运动学和动力学仿真,在仿真过程中能够直观的看到垃圾车提升机构的运转过程,同时也为提升机构的实际运动控制提供了重要参考。

(2)采用ADAMS和MATLAB联合仿真技术建立了联合仿真控制系统,通过对控制器进行PID参数整定,得到了系统阶跃响应特性曲线,误差曲线和垃圾桶位置控制曲线,通过此方法,实现了对提升机构驱动垃圾桶的高精度控制,仿真效果逼近实际系统,大大提高了设计效率、降低了成本。