地坑式架车机稳健优化设计

程 兵,于兰峰,符 康,吴永明

(西南交通大学 机械工程学院,四川 成都 610031)

1 引言

地坑式架车机作为动车组三级修程中必备的大型关键设备之一,主要用于举升动车组,更换转向架和对底部进行维修[1]。作为大型检修设备,地坑式架车机整体结构非常复杂,整个16编组地坑式架车机总重达1000t[2]。当前,国内厂家对架车机结构件的设计主要以经验为主,且没有统一的设计规范,校核计算主要参考《起重机设计规范》。为了安全起见,结构强度等性能参数所留余量较大,因此有必要对各结构件进行优化。

然而,国内外在工程实际中,一般采用传统的确定性优化方法,没有考虑一些不确定因素对产品的影响,因此优化结果往往具有较低的可靠性和鲁棒性,进而影响产品质量,产品的可靠性与使用寿命也会大大降低。而地坑式架车机对制造精度和可靠性要求很高,传统优化设计方法已不能满足实际需要。

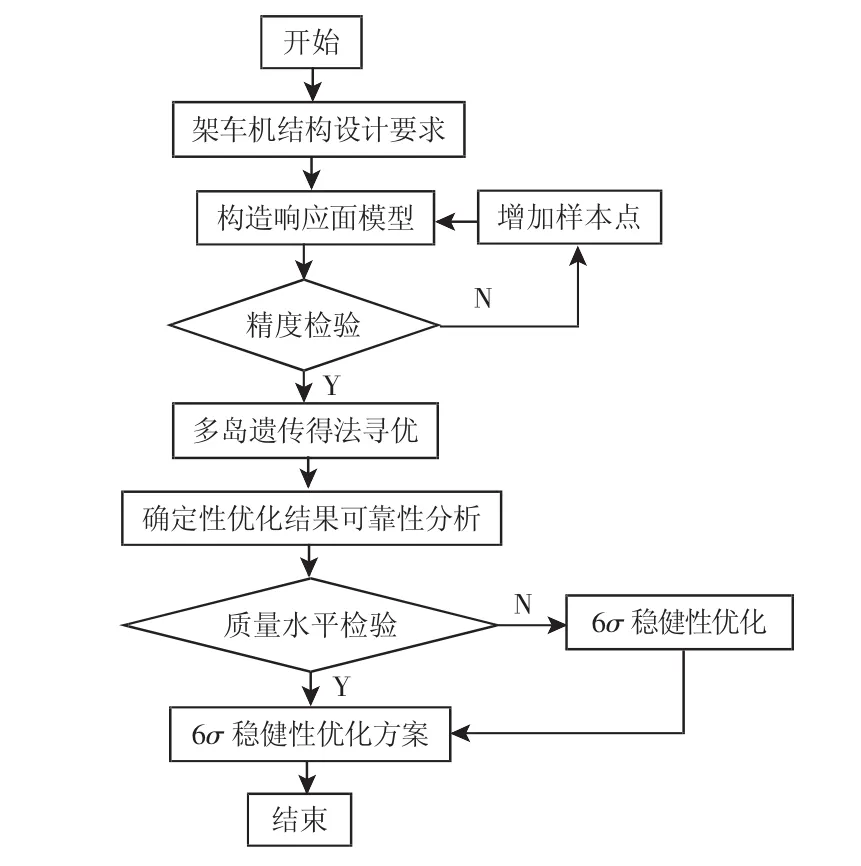

为解决上述问题,必须对架车机进行稳健优化设计。稳健性设计的概念最早是由Taguchi于1993年提出的,近年来,国外学者对稳健性优化做过不少研究,文献[3]采用正交阵列和复合噪声因素方法,提出了汽车硬质内饰的稳健设计方法,有效提高了车内成员的碰撞安全性。文献[4]将稳健优化方法应用于汽车前车声结构的轻量化设计中。文献[5]结合多目标遗传算法与6σ实验设计,以理论测试函数和实际焊接梁为例,提出了基于6σ的多目标稳健优化设计方法。在总结前人方法的基础上,将近似模型技术、蒙特卡洛模拟法、可靠性分析和6σ质量设计相结合,对地坑式架车机进行稳健性优化设计。优化流程,如图1所示。

图1 稳健优化流程图Fig.1 Flow-Process Diagram of Robust Optimization

2 6σ稳健优化设计理论

2.1 稳健优化原理

稳健优化设计主要是通过减少和控制目标函数响应的波动,降低在设计点上的敏感性,使目标函数响应均方差减小,达到“均值达到目标”和“均方差最小化”两个目的[6]。确定性优化和稳健优化的关系对比,如图2所示。在不考虑不确定因素对结果的影响时,目标函数在1点处取最小值,此时得到确定性优化解。当随机变量发生±Δx的波动时,导致目标函数发生较大的波动Δf1。而在稳健设计点2,当随机变量发生±Δx的波动时,目标函数的波动Δf2大大减小。因此相比确定性优化解,稳健性优化解虽然目标函数值有所增大,但其可靠性和稳健性大大提高。

图2 稳健优化原理图Fig.2 Diagram of Robust Optimization

2.2 6σ稳健优化设计

6σ稳健优化是以寻找设计空间的“平坦”区域为目标,在满足质量约束要求的可靠性概率情况下,使不确定输入变量造成的输出响应波动最小化。6σ稳健优化设计是一种将可靠性设计、稳健设计和6σ质量管理相结合的新型设计方法,它要求产品质量在均值6σ范围波动时均满足设计要求,从而大大提高产品的可靠性和质量水平。

6σ稳健优化设计相比于传统确定性优化设计不仅优化了设计目标,并且能降低约束条件和目标函数对设计变量变化的灵敏度,大大提高系统稳健性[7]。传统确定性优化问题的数学模型为:

式中:F(x)和Gi(x)—目标函数和约束函数;i—约束函数个数;xu、xl—设计变量的上、下限。

稳健性优化问题的数学模型为:

式中:μx、μy—设计变量和函数响应的均值;σx、σy—设计变量和函数响应的标准差;n—σ的水平数,当n=6时即为6σ稳健优化设计。

3 地坑式架车机稳健优化

以某研究所研制的地坑式架车机为例,地坑式架车机结构简图,如图3所示。该架车机最大举升高度为2.7m,额定举升重量Q=1.7×105N,根据文献[8],考虑偏载等情况,取载荷放大系数ψ=1.4,故架车机举升结构计算载荷为F=1.4×1.7×105N=2.38×105N。各部件材料均为Q345,材料许用应力为[σ]=275MPa,弹性模量Ex=2.1×1011N/m2,泊松比 μ=0.3,材料密度 ρ=7850kg/m3。对螺母支撑箱丝杠孔处施加对称约束和Y方向平动约束,对导向箱螺栓孔及轨道轮处施加固定约束,并对托头顶部施加竖直方向的载荷和水平方向的摩擦力,重力加速度取9.8m/s2,利用ANSYS建立的架车机结构有限元模型,如图4所示。其中,托头、滑块、滑轨等构件以及较厚板采用SOLID45单元模拟,其余板结构用SHELL63单元模拟,共有64715个节点,54444个单元。

图3 地坑式架车机结构简图Fig.3 Structure Diagram of Underfloor Lifting System

图4 地坑式架车机有限元模型Fig.4 The Finite Element Model of Underfloor Lifting System

3.1 确定性优化

为保证机构各零部件与结构件的连接位置不变,因此只对图3中的立柱、螺母支撑箱及导向箱等主要结构件的板厚进行优化。其设计变量,如表1所示。

表1 架车机各结构件设计变量Tab.1 Design Variables of Various Structural Parts of Lifting System

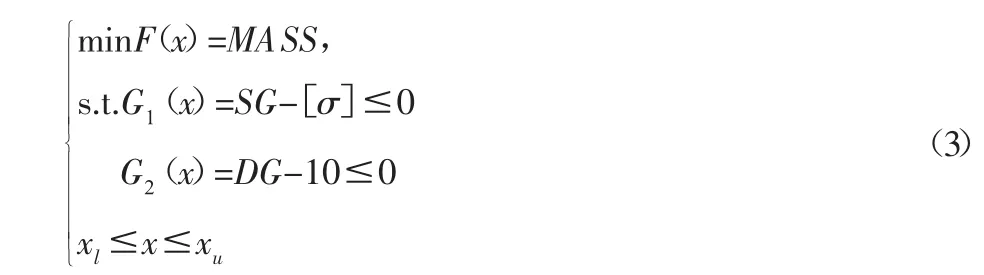

以地坑式架车机结构自重为优化设计目标,建立以下优化模型:

式中:SG—架车机在工作状态下的最大等效应力;DG—架车机在工作状态下最大垂直静挠度,根据设计要求,其最大值不超过 10mm;xu、xl—设计变量上、下限。

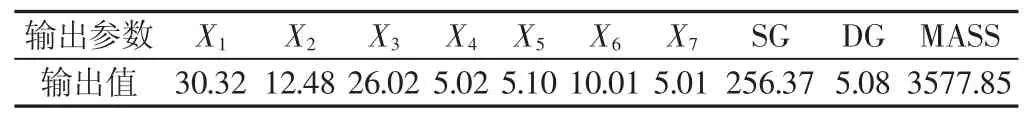

利用响应面法构造地坑式架车机的近似模型。近似模型技术是利用数学模型的方法逼近一组输入变量(独立变量)与输出变量(响应变量)的方法[9]。通过近似模型方法,能极大地提高优化算法的寻优速度。由于响应面法能利用较少的试验获得比较精确的逼近函数关系,计算简单,并且拥有很好的鲁棒性,将采用多学科优化软件ISIGHT来构造地坑式架车机的响应面近似模型。为了验证响应面近似模型的可信度,需要对近似模型进行误差分析。通过随机选取150个模型样本点,20个误差分析样本点,对建立的响应面模型进行误差分析,结果显示SG,DG和MASS的R2误差分别为 0.99995,1,0.99996。在 ISIGHT 内置的误差分析模块中,精度评估指标R2误差越接近1,表明响应面模型越接近真实模型,模型可信度越高,因此该模型精度较高,可以代替仿真程序进行优化设计。传统优化算法经常收敛于局部最优解,导致寻优不彻底,利用多学科优化软件ISIGHT提供的全局优化算法—多岛遗传算法(MIGA)对确定性优化模型进行全局寻优,经过10000次迭代计算,得到一组最优解,如表2所示。

表2 确定性最优解Tab.2 Deterministic Optimal Solution

由表1和表2可以看出,尽管系统的结构自重大大降低,但该优化方案中的X1、X3~X7、SG等参数都非常逼近约束边界。当存在不确定性干扰时,该优化方案极有可能不满足约束条件,从而导致优化方案失效。因此,有必要进行6σ质量分析,对该方案的可靠性与质量水平进行评估,并对模型进行6σ稳健优化。

3.2 6σ稳健优化

在进行6σ优化之前,首先需进行6σ质量分析。其基本思路是对当前设计点进行随机扰动,在其平均值周围生成一组样本点,并通过统计分析估计单一设计点上的输出响应指标的可靠度、σ水平、失效概率和百万缺陷数等,并统计各输出响应指标的均值与标准差[10]。

基于蒙特卡洛抽样的6σ分析是最准确的分析方法,因此采用蒙特卡洛抽样法评估确定性优化方案的质量水平。假设本次优化的设计变量均服从正态分布[11],采用描述性抽样方法采集样本点,抽样次数设为1000次,获得各响应参数的可靠度和σ水平,如表3所示。由表3可知,除了X2和DG的σ水平和可靠度满足要求外,其他参数的σ水平和可靠度均较低,因此有必要进行6σ稳健优化。

表3 确定性优化与稳健优化对比Tab.3 Comparison of Deterministic Optimization and Robust Optimization

为提高各参数的σ水平和可靠度,在确定性优化的基础上,通过多学科优化软件ISIGHT和有限元分析软件ANSYS集成对模型进行6σ稳健优化。依然采用确定性优化的近似模型,同时,各约束条件和受力情况不变,采用Hooke-Jeeves算法进行稳健性优化,优化结果,如表3所示。

对比表3中的确定性优化解和稳健性优化解可知,6σ稳健优化解各设计变量尽管相比确定性优化解有所增大,但与初始值相比大大减小;经圆整后,架车机的最大等效应力相比确定性优化解减小12.37%,架车机的结构自重相比确定性优化解增加4.85%,但比初始方案减小16.79%。同时,相比于确定性优化解,6σ稳健优化解的各项参数的质量水平均达到6σ,可靠度均为1,因此在尽可能降低结构自重的情况下,架车机的稳健性得到了极大的提高。

4 结论

(1)传统的确定性优化方法由于未考虑不确定因素对产品性能的影响,因此优化结果的可靠性和稳健性较低。将响应面近似模型技术、蒙特卡洛抽样法及6σ质量设计相结合对地坑式架车机进行稳健优化。

(2)通过蒙特卡洛法抽样并进行6σ稳健优化,对比6σ稳健优化最优解、确定性优化最优解和初始方案可知,该方法不仅使架车机的结构自重明显降低,还能大幅提高架车机的可靠性和稳健性。为地坑式架车机的结构设计和改进提供参考依据,具有较强的理论与实际意义。