基于标准阴极特性的面齿轮阴极设计方法

(西安工业大学 机电工程学院,西安 710021)

面齿轮是一种与直齿或斜齿圆柱齿轮相啮合的平面齿圈齿轮,作为一种新兴的传动部件,在传递相交或交错轴扭矩与运动速率时,因其具有重合度高、传动平稳、噪声低、扭矩分流效果好等传动特点,使面齿轮被广泛应用在了低速/高速、轻载/重载的众多传动领域中[1—2]。由于传统的面齿轮齿面加工方法是基于展成法的插齿法和滚齿法,虽然能获得较高质量的制件,但加工时需要采用专用机床及专用刀具,且专用刀具的研制过程较为复杂,研制周期长、费用高,因此不适合进行批量生产。其次,如果采用通用机床的数控铣削方式进行加工,虽然避免了上述研制专用刀具的麻烦,提高了面齿轮的加工效率,解决了批量生产面齿轮的问题,但加工出的面齿轮精度较低、表面粗糙度较大。相比于切削加工,电解加工作为一种现代特种机械加工技术,利用金属工件在电解液中发生电化学阳极溶解的原理将工件加工成形[3—5],是继电火花加工技术后的一种发展速度较快、应用较为广泛的新工艺。该工艺凭借加工效率高、表面质量好、不受制件的复杂程度及材料性能限制等特点,被主要运用于火炮膛线、航空发动机叶轮叶片等复杂型腔、型面的批量加工中。

电解加工过程中,加工型面的成形规律受阴、阳两极之间的电场、流场等因素的影响,其加工过程中去除的余量并非处处相等,而是随着不同情况而变化,针对上述问题,文中以钢制件为研究对象,在该工艺条件下确定出相应的电解加工经验参数,并按照此经验参数设计制造出电解加工的试验阴极,进行正交试验,确定出电解加工直齿面齿轮钢制件的最优工艺参数;最后利用最优工艺参数重新设计电解加工的初始阴极,并对制件进行试加工,再根据试加工制件的测量结果对初始阴极进行修形,从而加工出符合质量要求的直齿面齿轮钢制件。

1 电解加工阴极结构设计

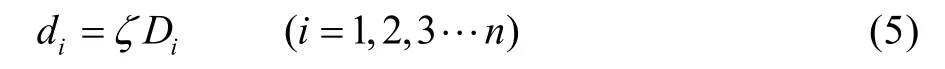

1.1 阴极头结构型面设计

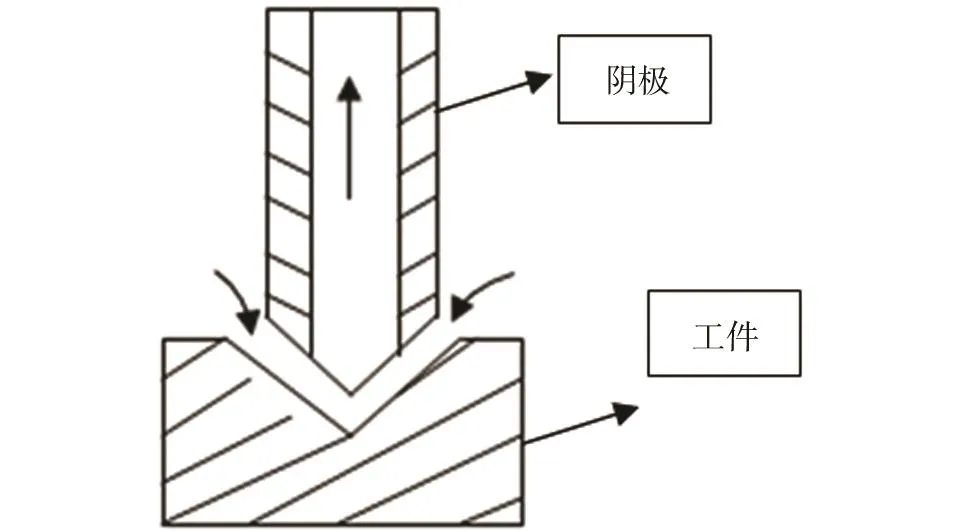

在电解加工中,阴极头型面设计是阴极设计中的核心技术,关系到加工型面的质量与精度。针对阴极头型面设计,在电解加工过程中,有2种比较典型的阴极设计方法: ①等间隙法,该方法认为电解加工中的阴极与制件的间隙在各处是相等的,因此采用该方法进行设计不具有较高的准确性,为获得较高的精度,此方法不予考虑;②cosθ法,可以确定阴极与制件在不同的相对部位时的间隙情况,能更准确设计出阴极头型面,但该公式只适用于θ≤45°的情况[6]。为了保证阴极头型面的建模精度,文中采用沿齿根/齿顶方向的截面放样法将齿面划分为5行9列的齿面网格,并利用UG软件中的“几何属性”命令,建立直齿面齿轮的一个轮齿相应的2个齿面,再对直齿面齿轮齿面模型的2个齿面中的90个齿面点所在曲面的法向量进行了测量,相关界面见图1。

图1 采样点的几何属性Fig.1 Geometric properties of sampling points

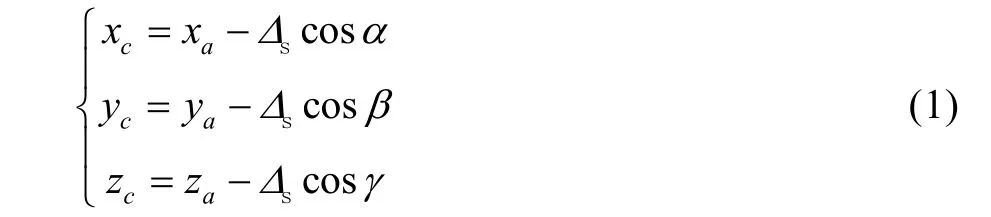

根据图1所示的测量结果,发现各采样点所在曲面的法向量都分布在xoy平面内,同时由于文中所使用的DIASINKER单轴垂直进给电解加工机床是沿-z向垂直进给的,因此属于θ>45°的情况,此方法不适用,所以只能采用侧面间隙设计法,计算出相应的加工间隙Δs=0.726 78 mm。直齿面齿轮的齿面模型采样点与对应的阴极头型面模型上的点,存在的空间几何对应关系见式(1)。

式中:xa,ya,za为直齿面齿轮齿面模型的采样点坐标;xc,yc,zc为相应阴极头型面模型上对应点坐标;α,β,γ为直齿面齿轮齿面模型的采样点坐标与坐标轴x,y,z的夹角。

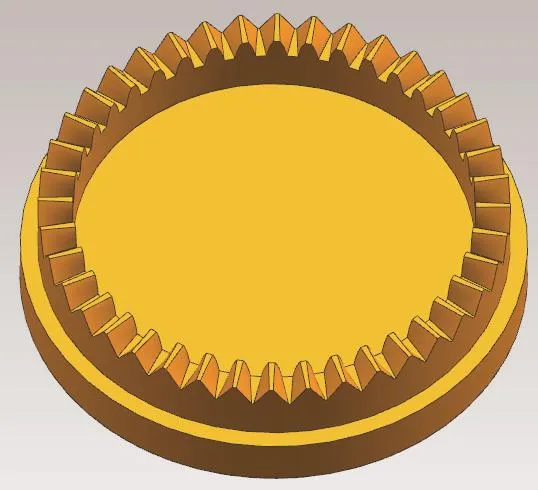

根据截面放样法构建的直齿面齿轮齿面模型中相邻两齿面的建模坐标点,计算出相应组成阴极头型面的90个建模点坐标,其中局部阴极头型面的建模点坐标见表1,其次在UG环境下,利用四阶三次的工程样条曲线,通过逐点选取的方式构建出组成阴极头型面的相应曲线,再利用“通过曲线网格”命令生成阴极头型面,最后通过“缝合”,构建出阴极头型面的三维模型及相应的阴极头三维模型(见图1—图3)。

表1 局部阴极头型面的建模点坐标Tab.1 Modeling point coordinates of local cathode head surface

图2 阴极头型面的三维模型Fig.2 3D model of cathode head surface

图3 阴极头的三维模型Fig.3 3D model of cathode head

1.2 阴极杆结构设计

在电解加工过程中常会出现阴极短路而烧毁阴极的现象,如果将阴极头与阴极杆设计成一体,阴极短路时更换其他阴极往往较为复杂且成本较高[7],因此在设计阴极杆时,在阴极杆的一头打上圆柱螺纹,以便于通过阴极头底座的圆孔螺纹与阴极杆的圆柱螺纹相配合,以实现可拆卸的目的,另一头设计成与电解加工机床的主轴卡盘相配合,从而将阴极头、阴极杆与机床主轴三者连接固定,阴极杆的三维模型见图4。

图4 阴极杆的三维模型Fig.4 3D model of cathode rod

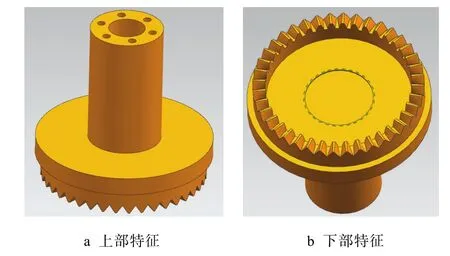

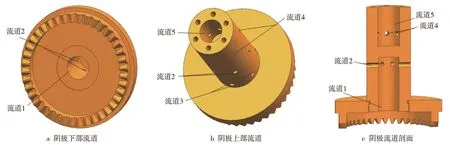

1.3 电解加工阴极流道的设计

由于需要得到较高质量的加工型面,采用反向流动的流道设计(见图5),此流动方式是指电解液从加工间隙流入、从阴极中的内腔流出,该流动方式的特点是加工质量较高,同时密封装置设计较为复杂。

图5 反向流动流道Fig.5 Reverse flow channel

相应的阴极流道及密封装置设计见图6。首先在阴极模型中一共设计了5个电解液流道,各流道的结构见图6。在电解加工一开始时,电解液从机床主轴首先流入到阴极杆的流道5中进行堆积,由于流道4的开孔方向是指向阴极内部的,因此堆积的电解液会通过流道4流到流道3中,并从流道3的对外出口流出,从而渗入到阴极与制件的加工间隙中,随后加工完的电解液会流入流道1内进行堆积,最后通过流道2对外排出。

1.4 电解加工的正交试验设计

为了对后续的初始阴极设计提供数据保障,形成可以参考的具体工艺参数,采用正交试验法来寻求电解加工中的各工艺参数的最优组合,首先建立正交试验参数表(见表2)。

图6 阴极的流道设计Fig.6 Runner design of cathode

表2 正交试验参数表Tab.2 Parameter table of orthogonal test

考虑到直齿面齿轮的传动准确性及运动平稳性是决定直齿面齿轮传动性能的重要影响因素,同时齿面误差决定着齿轮传动运动的平稳性,而齿距误差决定着啮合传动的准确性,因此提出一种综合误差评分法,以综合误差的评价方式来描述直齿面齿轮的加工精度(见式(2))。

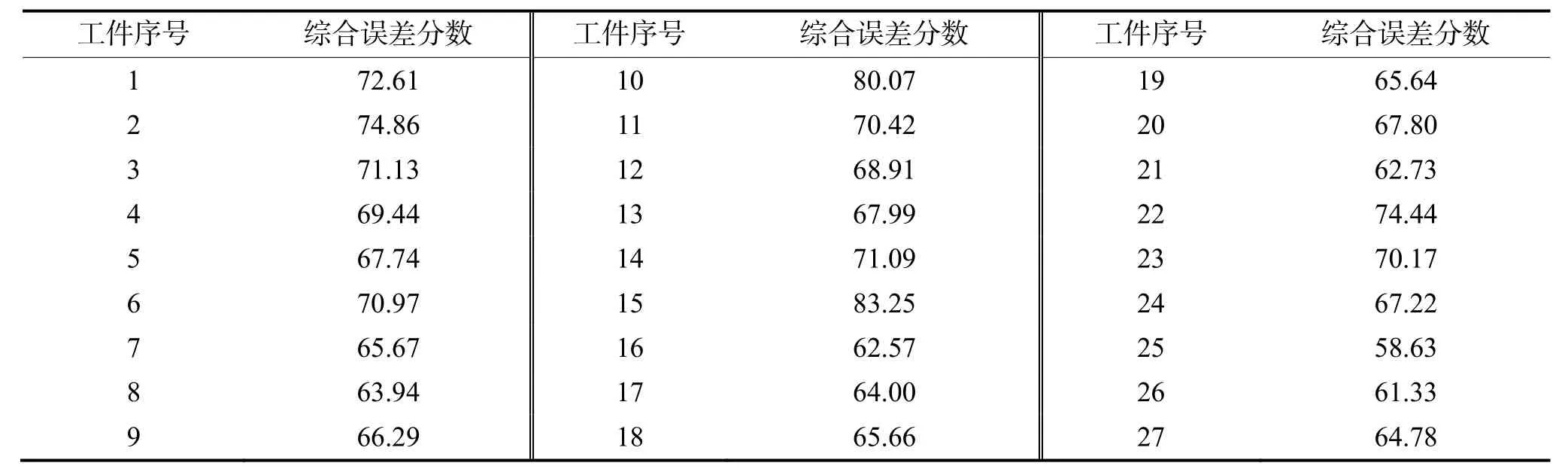

首先,利用三坐标测量机根据表1中构建的阴极头型面模型的坐标点进行测量路径规划,其次根据实际测量点与建模点的误差比对,获得上述27种正交水平下的各齿面/齿距误差精度结果,最后利用式(2)计算出这27种正交水平下的综合误差分数,见表3。

根据上述数据,利用MATLAB拟合曲线,推导得出电解加工的数学模型见式(3),其中自变量的重要程度为K>v>U。

由于在实际生产中,电流模式与加工电压均是相对固定的,而进给速度是可变的,为了研究进给速度与电压电流之间的关系,现选取K=100,U=15 V得到式(4)。

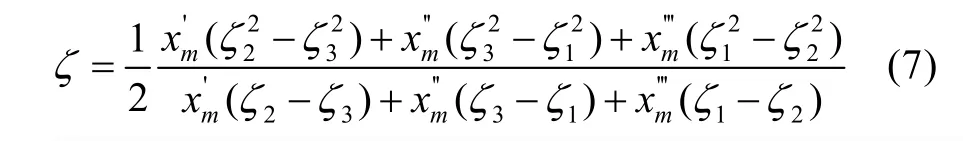

在MATLAB中绘制该函数的图像(见图7),根据该函数的图像可知,当电流模式K与加工电压U确定的情况下,综合误差指标y随进给速度v的增大而减小,因此在选取进给速度时应尽量取大,考虑到参与电解加工的直齿面齿轮钢制件的余量较少,进给速度应控制在0 表3 电解加工的正交试验结果Tab.3 Orthogonal test results of electrochemical machining 图7 式(4)的函数曲线Fig.7 Function curve of equation (4) 表4 各组最优工艺参数组合下的相应综合误差指标Tab.4 The corresponding comprehensive error index under the optimal process parameters of each group 根据上述得到的电解加工钢制直齿面齿轮的最优工艺参数,按照阴极设计方法设计电解加工直齿面齿轮的初始阴极,并对直齿面齿轮的钢制件进行电解加工,最后对加工完的直齿面齿轮进行误差检测,结果见表5。 表5 轮齿1沿+y向的齿面的实际坐标点及误差Tab.5 Actual coordinate points and errors along direction+y for gear face of gear 1 根据表5所示的测量结果发现,电解加工后的直齿面齿轮钢制件的齿面精度提升到了0.2 mm左右,为了进一步提高制件的精度,还需对加工直齿面齿轮钢制件初始阴极的加工型面进行修形。 为了更清楚地了解阴极加工型面的修行过程,建立了如图8所示的阴极加工型面的修形理论示意图,来详细介绍阴极加工型面的修形过程。 在图8中,曲线Ⅰ表示采用初始阴极加工出的制件型面线,曲线Ⅱ表示制件的理论型面线,曲线Ⅲ表示与曲线Ⅰ相对应的初始阴极中的型面线,曲线Ⅳ表示与曲线Ⅲ相对应的修形后的阴极中的型面线,D1,D2,Di,Dn表示制件型面线上的理论点与实际测量点之间的误差,d1,d2,di,dn分别为制件型面线上各点实际误差反馈到制件型面线上各理论点的相应补偿值,θ1,θ2,θi,θn分别为制件型面线上各理论点所在曲面的法向量与进给速度的夹角。在初始阴极的加工型面修正过程中,以Mi点为例,首先利用三坐标测量机,测量与理论点Mi相对应的实际点的误差值(记为Di),其次再利用式(5)所示的初始阴极加工型面的修形公式,计算出点Mi在加工误差为Di时所对应的初始阴极中相应点的修正量。 式中:ζ为修形系数。 图8 阴极加工型面的修形理论Fig.8 Modification theory of cathode machined surface 最后根据式(6)可以得到点Mi所对应的初始阴极中相应点的修正值Mi'的坐标。 式中:xi,yi,zi为初始阴极的加工型面坐标点;xi',yi',zi'为初始阴极修正后的加工型面坐标点;α,β,γ为初始阴极的加工型面坐标点与坐标轴x,y,z的夹角;Δs为加工间隙。 另外在采用上述初始阴极的加工型面修正法修正阴极时,阴极修形系数的合理选取是关键,为了能获取到最优修形系数,通过构建一个二次插值函数,采用拉格朗日插值法来获取最优修形系数。通过推导得出最优修形系数ζ的表达式见式(7)。 根据电解加工中的实际修形经验,取修形经验系数ζ1,ζ2,ζ3分别为0.2, 0.3, 0.5,对直齿面齿轮的钢制件进行电解加工试加工,同时结合测量结果为xm'=0.2461 mm,xm"=0.2152 mm,xm"'=0.1975 mm,利用式(7)计算出通过这 3次电解加工直齿面齿轮钢制件所得的最佳修形系数为ζ优1,其次再基于此修形系数重复上述步骤,即可得到相应的ζ优2,ζ优3………………ζ优n,并发现最终得到的修形系数ζ优n趋于0.4602,最后选取此最终的修行系数作为最优修行系数,对电解加工直齿面齿轮钢制件的初始阴极加工型面进行调整,进行电解加工,并且对加工出来的齿面误差、齿距误差及表面粗糙度进行测量(测量结果见表6—7)。 表6 轮齿1沿+y向的齿面的实际坐标点Tab.6 Actual coordinate points along direction +y for gear face of gear 1 表7 直齿面齿轮最终制件的齿距误差测量结果Tab.7 Measurement results of tooth pitch error of end face gear 由表6和表7可知,直齿面齿轮最终制件的齿面及齿距误差主要集中分布在0.1 mm左右,且最大齿面误差为0.1719 mm,最大齿距误差为0.0980 mm;直齿面齿轮最终制件的表面粗糙度测量结果如下,测量点1—测量点20的实测值分别为1.16, 1.24, 0.95,0.64, 0.88, 1.02, 0.51, 0.78, 1.10, 1.32, 1.55, 0.96, 0.83,1.44, 1.11, 0.73, 0.98, 1.05, 0.17, 0.75 µm,由此可知,该制件的表面粗糙度在0.51~1.55 µm的范围内,说明该制件的表面粗糙度在1.6 µm以下,因此通过电解精加工的最终实体综合精度为IT7级,见图9。 图9 直齿面齿轮钢制件最终实体Fig.9 Face gear final solid of steel 为了保证阴极头型面的高精度,首先采用沿齿根/齿顶方向的截面放样法,构建直齿面齿轮的高精度齿面模型,并基于此采用侧面间隙法与反向电解液流道模式构建出相应的电解加工阴极工装;其次根据电解加工的环境影响因素构建正交试验参数表,进行正交试验并采用逐步回归分析法获取电解精加工直齿面齿轮的最优工艺参数,并通过此工艺参数构建出电解加工直齿面齿轮的初始阴极,同时对制件进行了试加工,根据试加工后的制件齿面误差测量结果,利用拉格朗日插值法计算出最佳修形系数,并对初始阴极的加工型面进行修正,从而加工出具有较高质量的直齿面齿轮钢制件。

2 利用初始阴极电解加工直齿面齿轮钢制件

3 直齿面齿轮钢制件电解加工初始阴极型面的修形

4 结论