湿法喷丸工艺有限元分析

钟轶宁,王惠敏,刘德贵,周文龙,付雪松,李志强

(1. 大连理工大学 材料科学与工程学院,辽宁 大连 116024;2. 北京航空制造工程研究所,北京 100024)

钛合金具有比强度高、耐腐蚀和耐高温性能好的特点,是航空飞行器及其发动机的主要结构材料之一[1—2],但是钛合金构件在服役过程中容易发生疲劳断裂,这是目前存在的主要问题之一[3]。表面强化对于提高材料的抗疲劳能力效果显著,在已有表面强化技术中,表面喷丸强化处理具有效果显著、价格低廉、设备简单的优点而备受关注[4—5]。

喷丸强化的主要工艺参数(弹丸尺寸、喷丸速度、喷丸覆盖率等)之间存在复杂的交互作用,工艺参数设计不合理,不但达不到强化效果,还浪费财力、物力,甚至破坏喷丸效果[6]。目前,我国对于钛合金零件喷丸强化工艺参数(如覆盖率等)对强化效果影响规律的研究尚不够系统[7],使喷丸强化的工程质量难以保证,因此需要进行大量的实验研究来优化工艺参数,但是将耗费大量的时间、人力和实验费用,而采用数值模拟方法辅助实验研究,可以有效减少实验量,极大降低成本[8]。数值模拟喷丸过程的核心是如何建立模型。Meguid[9—10]最早提出了单弹丸与多弹丸错排的两种模型,为喷丸强化的模拟研究奠定了基础。H. Y. Miao[11]将Matlab与ANSYS结合,建立了弹丸在空间随机分布的模型。洪滔[12]利用离散元研究大量弹丸间相互作用后的能量,Kovthaman Murugaratnam[13]将有限元与离散元结合,研究了大量弹丸的喷射过程,流体力学[14]与 SPH[15]方法等也被引入了到喷丸的模拟研究中,数值模拟在喷丸研究中发挥了越来越重要的作用。

近年来,陶瓷弹丸的湿喷丸技术因能减少摩擦、保护材料表面,以及其弹丸可回收、无粉尘污染[16]、弹丸硬度高、破碎率低[17]等特点,得到了关注。有关干/湿喷丸强化效果的对比[18]、湿喷丸残余应力[19]、湿喷丸后的组织和性能[16]等已有较多研究文献。由于湿喷丸过程中涉及流固耦合问题,并且接触体间的相互作用较为复杂,目前针对湿喷丸强化过程数值模拟的研究报道较为罕见。文中利用ABAQUS软件中的CEL方法,建立了一种湿喷丸的弹丸随机分布模型,开展覆盖率对 TC4板材的残余应力以及表面粗糙度的模拟分析,并与实验结果进行了对比。

1 湿喷丸模型的建立

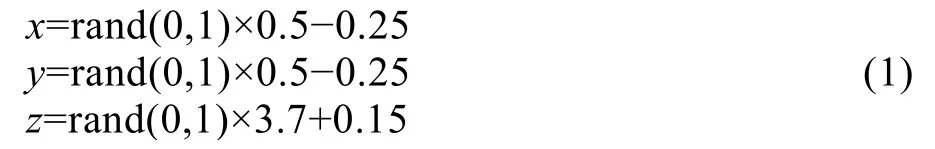

利用ABAQUS软件中的CEL方法,建立了TC4钛合金板湿喷丸过程的模型。此方法兼具欧拉网格与拉格朗日网格的优点,能简单而有效地实现流固耦合。所采用的磨液比(水和陶瓷弹丸的质量比)为20%,陶瓷弹丸半径R=0.15 mm,根据水和陶瓷弹丸的密度,得出特定区域0.8 mm×0.8 mm×4 mm内陶瓷弹丸的数量,并利用rand随机函数(见式(1)),确定空间中随机分布弹丸的中心坐标。式(1)保证了所有的陶瓷弹丸都完全处于参考体内,去除弹丸在空间中发生重叠的坐标点。为了避免陶瓷弹丸在碰撞板材之前即脱离水域,且考虑到水对板材产生的撞击作用有限,将参考体的尺寸扩大,设为1.6 mm×1.6 mm×4 mm(见图1)。TC4板材的密度为4.51 g/cm3,弹性模量为121.4 GPa,泊松比为0.3,陶瓷弹丸的密度为3.8 g/cm3,弹性模量为350 GPa,泊松比为0.26。由于陶瓷弹丸的硬度较高,且其变形问题并不是文中研究的重点,将其设为刚体,TC4板材为变形体。

图1 弹丸随机分布模型Fig.1 Random arrangement model

考虑到板材在湿喷丸过程中发生了塑性变形,需要采用真实应力与应变对其塑性进行定义,真实应力-应变与名义应力-应变间的转换公式见式(2)和式(3)。由式(2)和式(3)、拉伸实验及弹性模量,可得TC4的塑性参数,真实应力分别为 973, 1014, 1047, 1108,1156, 1198, 1234, 1264, 1281 MPa的塑性应变分别为0, 0.012, 0.022, 0.042, 0.061, 0.081, 0.101, 0.121,0.130。

式中:σ为真实应力;ε为真实应变;σnom为名义应力;εnom为名义应变。

材料的体积响应是由状态方程控制的,假设水是不可压缩粘性流体,采用ABAQUS/Explicit中的线性Us-Up状态方程(Us为冲击波波速,Up为波后粒子速度,Us=c0+sUp),描述流场从而实现水的建模。线性Us-Up形式的 Mie-Grüneisen状态方程见式(4)[20]。水的密度为1000 kg/m3,粘度为0.001 Pa……s,水中的声速为1450 m/s,斜率系数和材料参数均为0。

式中:p为水的压力;ρ0为水的初始密度;c0和s为Us-Up关系的系数;c0为水中的声速;s为斜率系数;Г0为材料参数;Em为比内能;η为名义体积压缩应变,其表达式为η=1-ρ0⁄ρ,ρ为扰动后水的密度。

分别采用C3D8R, C3D4, EC3D8单元对TC4板材、陶瓷弹丸、欧拉域进行网格划分。为了解决减缩积分单元的沙漏问题,对板材以及欧拉域的中心区域进行网格细化。利用面接触定义陶瓷弹丸与板材间的接触,摩擦因数为 0.2,利用通用接触定义水与其他部件间的接触,忽略摩擦作用。水和陶瓷弹丸的初始速度均为80 m/s。通过对预定场中初始状态的定义,实现计算结果的导入,以达到高覆盖率。

2 数值模拟与分析

2.1 覆盖率对残余应力的影响

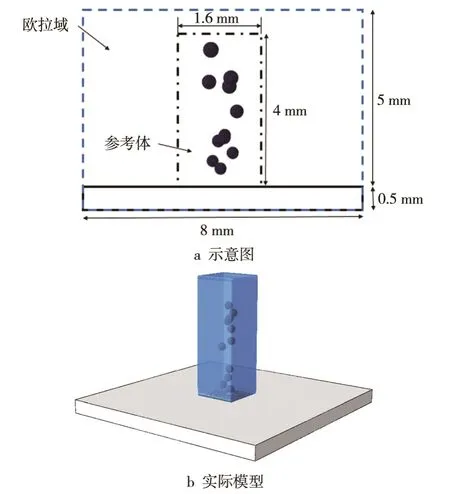

不同覆盖率下板材表面的残余应力分布见图2。当覆盖率由50%增加到100%时,板材表面节点的最大压应力由968 MPa增加至1148 MPa。当覆盖率继续增加至 200%时,表面的最大残余压应力减小,变为1047 MPa。

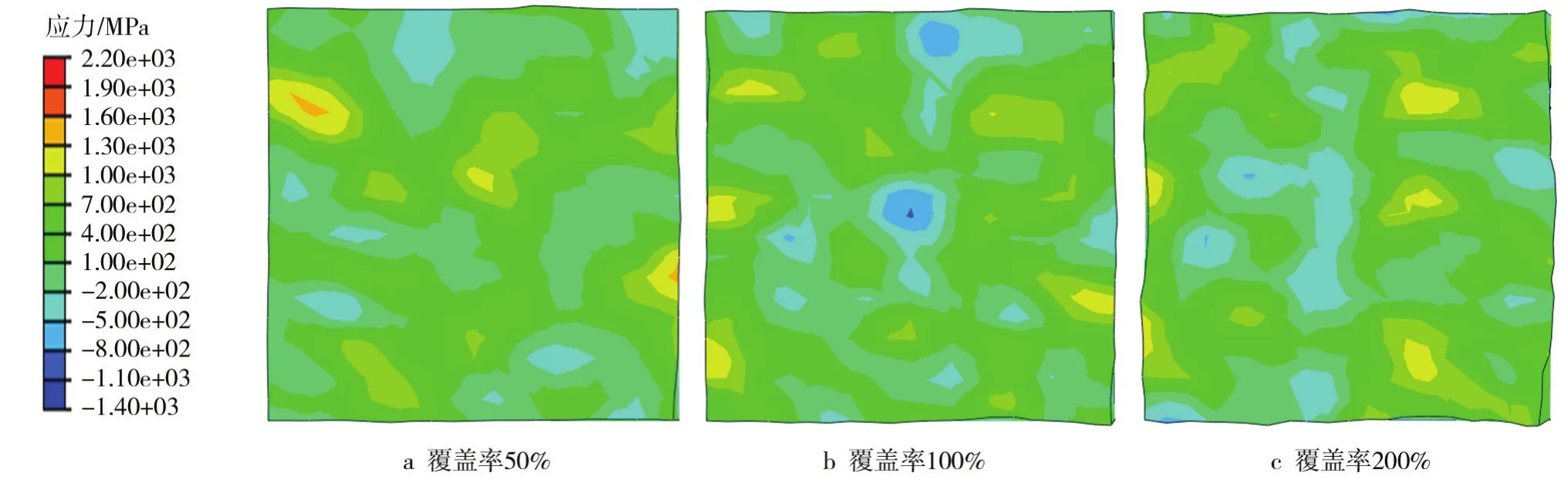

由于弹丸位置呈随机状态、且变形区之间会相互影响,所以板材表面各点的残余应力沿厚度方向的分布状态以及随覆盖率的变化规律可能会不同。图3a和图3b分别为板材上表面的(0, 0)点以及(0.08,-0.08)点在覆盖率为 200%时残余应力的分布。点(0.08, 0.08)厚度方向的最大残余压应力出现在次表层,并且明显大于点(0, 0)中厚度方向的最大残余压应力,而点(0, 0)厚度方向的最大残余压应力出现在表层。两点在不同覆盖率时,厚度方向残余应力分布曲线见图4。可见,当取点位置不同时,残余应力随着覆盖率的变化规律存在差异。为了避免取点不同的影响,文中对同一厚度方向各节点的残余应力进行了取平均值处理。

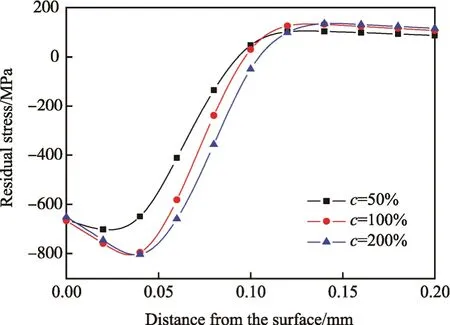

对同一厚度内所有节点取平均值处理后的板材厚度方向的残余应力分布曲线见图5。可见,当覆盖率由50%增加至100%时,厚度方向的最大残余压应力增大,由737 MPa增至850 MPa,位置由距离上表面20 μm左右处延伸至距离40 μm处。当覆盖率继续增大到200%时,最大残余压应力为829 MPa,所处深度并无明显增加。随着湿喷丸覆盖率的增加,板材厚度方向的残余压应力层的深度在 80~100 μm 的范围内略有变化。此外,3种覆盖率下表面残余压应力未见明显差异。

图2 不同覆盖率下板材表面残余应力分布Fig.2 Residual stress contours on plate surface under different coverage

图3 板材表面两点厚度方向应力Fig.3 Residual stress of two different points on plate surface

图4 两点厚度方向残余应力变化曲线Fig.4 Residual stress along the thickness direction of two different points on plate surface

图5 不同覆盖率下板材厚度方向残余应力分布曲线Fig.5 Residual stress along the plate thickness under different coverage

2.2 覆盖率对粗糙度的影响

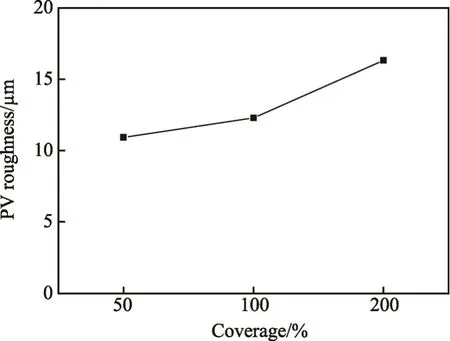

表面粗糙度的评价指标主要有两种,分别为轮廓的算术偏差和轮廓的最大高度。文中采用轮廓的最大高度,即PV粗糙度来对表面粗糙度进行评价。不同覆盖率时,板材表面各节点沿z轴方向的位移见图6。可见,当湿喷丸覆盖率由50%增加至100%时,变形区域扩大,波峰高度增加明显,由4.24 μm增加至5.87 μm。当覆盖率由 100%增加至 200%时,板材表面波峰高度和波谷深度均发生明显增加,这与覆盖率增加至 200%时,在采用的模型中,板材表面的节点受到了与之前相同的撞击作用有关。PV粗糙度变化曲线见图7,当覆盖率由50%增加至200%时,表面的PV粗糙度分别为10.93, 12.29, 16.32 μm,逐渐增加。

图6 不同覆盖率下板材表面沿z轴方向位移Fig.6 z displacement on plate surface under different coverage

3 实验结果与模拟结果的对比

为了验证模型的可靠性,利用JY-120WB型液体喷丸机进行相关工艺参数的湿喷丸强化实验。利用EMPYREANX型X射线衍射仪,测定湿喷丸后板材厚度方向残余应力。使用NewView5022型ZYGO表面轮廓仪测定表面粗糙度,其垂直分辨率可达 0.1 nm。

不同覆盖率下板材厚度方向残余应力的实验结果见图8。在实验结果中,板材表面残余应力并未随覆盖率的增加而显著变化,应力值在700 MPa上下浮动。覆盖率超过 200%后,最大残余压应力及其所处深度的变化亦不明显。随着覆盖率的增加,残余压应力层的厚度均有少许的增加。由此可见,实验和模拟的研究结果所反应的规律较为一致。

图7 不同覆盖率下板材表面PV粗糙度Fig.7 PV roughness of plate surface under different coverage

图8 喷丸覆盖率对残余应力场影响Fig.8 Effect of wet peening coverage on residual stress

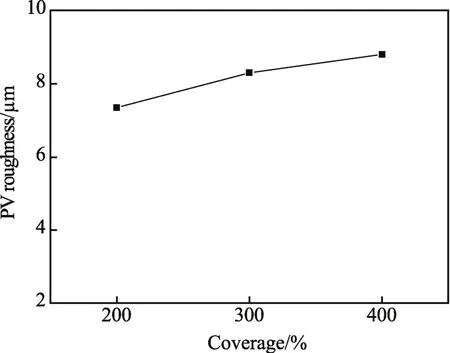

图9 湿喷丸覆盖率对粗糙度的影响Fig.9 Effect of wet shot peening coverage on roughness

不同覆盖率下,受喷材料表面PV粗糙度的实验结果见图9。比较实验和模拟的结果可以发现,虽然所得结果的具体数字存在差距,但得到的规律比较一致,即覆盖率在一定范围内时,受喷材料表面粗糙度随着覆盖率增加而增大。在模拟分析结果中,覆盖率的增加使粗糙度增大的速率较快,主要是因为数值模拟模型中将覆盖率设置为丸粒重复加载率,相当于各节点上受到的再次撞击率,导致受喷材料表面的峰高和谷深的变化更显著,从而使PV粗糙度明显增大。实际实验中丸粒撞击表面所呈现的随机状态,其重复加载率比较低,存在较多的丸粒互撞和弹坑抚平的情况。为此,数学模型在这方面有待进一步修正改进。

4 结论

1) 利用ABAQUS中的CEL方法建立了TC4钛合金板材的湿喷丸强化模型,通过函数方法获得了陶瓷弹丸在空间随机分布的位置坐标,并利用导入预定义场的方式实现了模型的多次加载,获得了不同覆盖率下的湿喷丸强化结果。

2) 不同覆盖率下的实验与模拟结果对比证实,湿喷丸过程模型可以较好地模拟湿喷丸强化后板材表层残余压应力场和表面粗糙度的变化规律。

3) 随着湿喷丸覆盖率的增加,TC4板材表面残余压应力值不随覆盖率发生明显变化,残余压应力层厚度略有增加,表面的PV粗糙度逐渐增加。