高温高压蒸汽管道振动分析治理

卜峥嵘,程勇明,安付立,刘宾

(1.深圳妈湾电力有限公司,广东 深圳 518054; 2.西安热工研究院有限公司,西安 710054)

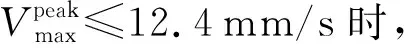

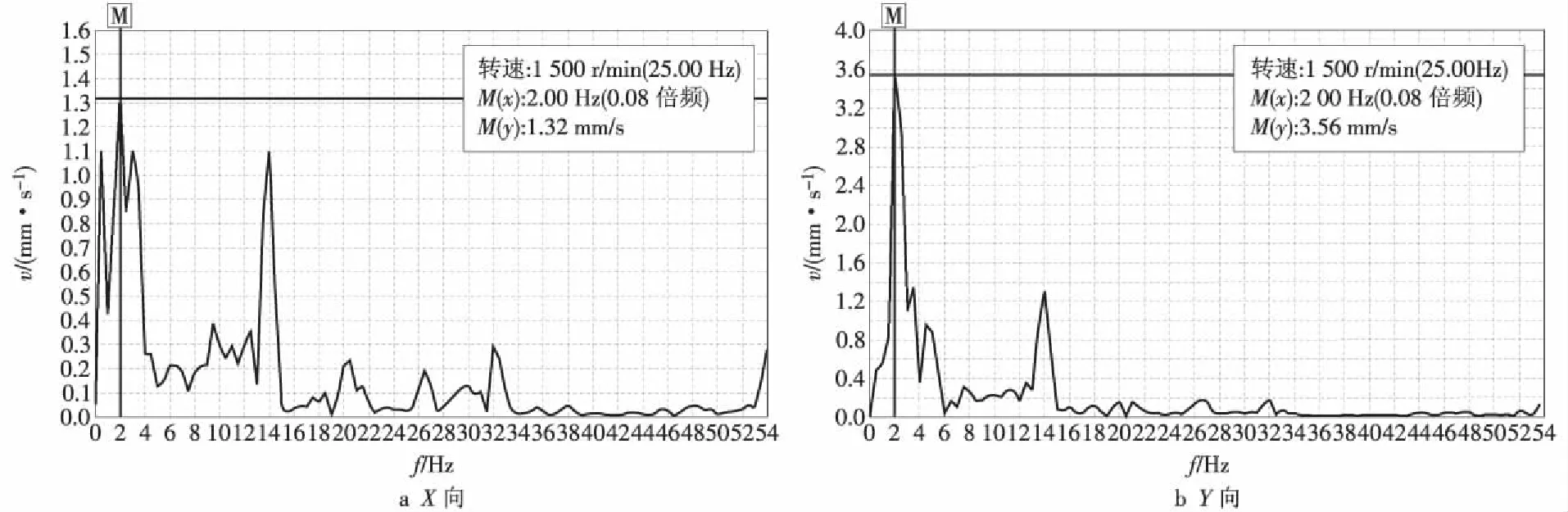

表1 振动治理前再热蒸汽热段管道振动测量结果

0 引言

振动会产生疲劳损坏,缩短管道的使用寿命,并容易导致管道焊接接头破坏失效,引发灾难性事故[1]。据估计,美国因管道振动而造成的损失每年达100亿美元以上,我国这类事故也经常发生[2],其中高温高压蒸汽管道振动一直是业内关注的焦点问题。

管道振动的分析,就是研究管道系统自身振动特性、管系响应及外界激扰力3方面的关系。在振动条件和振系特性已知的条件下求解振系的响应,这一过程称之为振动分析。电站管道振动是一个非常复杂的问题,涉及多方面因素。引起振动的力称为激振力,根据激振力的来源,可以将管道振动归纳为机械振动、流体振动、阀门自激振动、地震等几种类型,其中以流体不稳定流动引起的振动最为常见,引起流体不稳定流动的原因主要有水锤、两相流、涡流等。

1 问题描述

对某电厂超高压燃煤发电机组再热蒸汽热段管道振动情况进行勘察,发现炉侧管段存在明显水平振动现象。该管道管径为406.4 mm,壁厚14.2 mm,设计温度为545 ℃,设计压力为3.06 MPa,介质为蒸汽,管道材料为10CrMo910,管道支吊架及测点布置如图1所示。

图1 振动治理前管道支吊架及测点布置示意

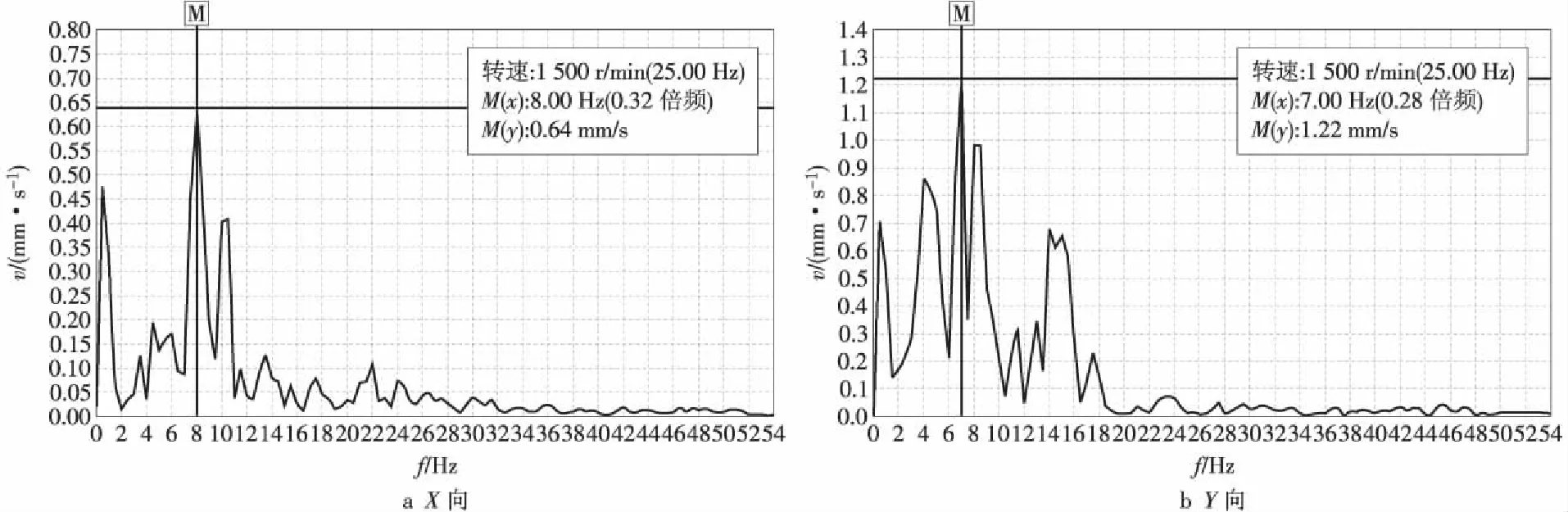

图2 振动治理前104测点X,Y向振动频谱图

图3 振动治理前105测点X,Y向振动频谱图

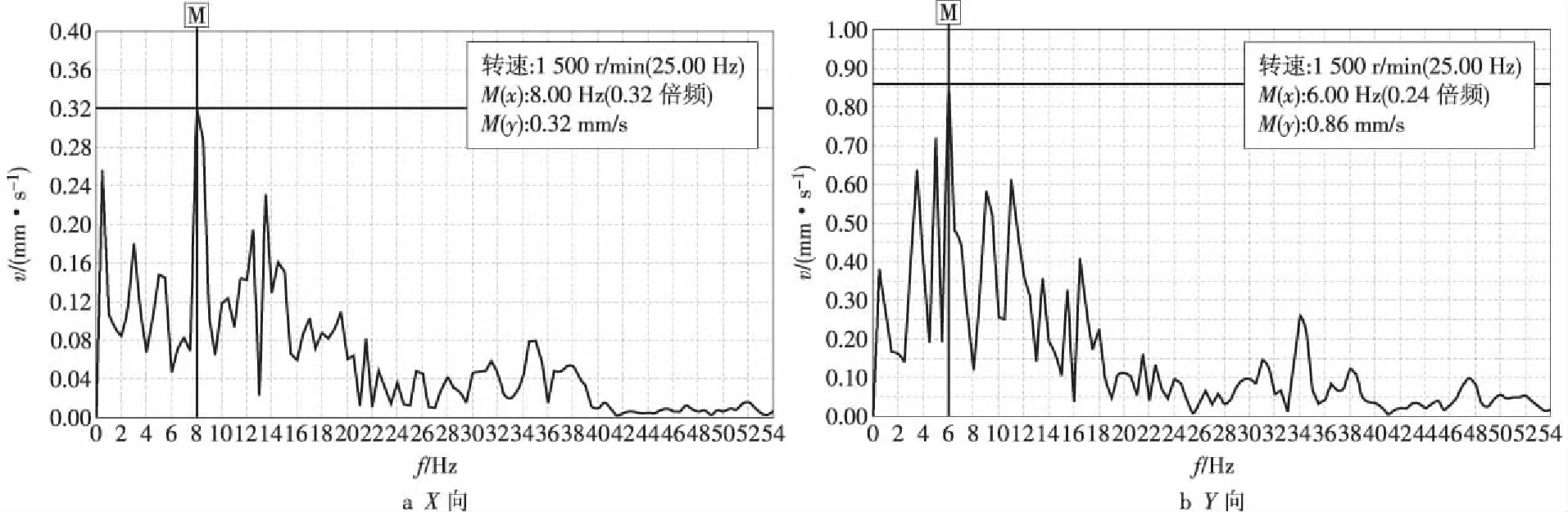

图4 振动治理前204测点X,Y向振动频谱图

图2~图4分别为104,105,204测点X,Y向振动频谱图。常见的汽水管道振动有共振型、受迫型及混合型,其中共振型振动频谱图较为简洁,主振动的频谱线突出,其他频率成分的谱线很弱[3]。测点频谱图表现该管道振动为低频冲击共振。

2 问题分析

管道原设计没有水平方向的约束装置,管系刚度较低,在流体的激振力作用下易引起管道振动。管内蒸汽经过弯头、阀门等元件时,作用在管壁上的激振力呈周期性脉动状态,与管道自有频率产生共振。针对管道振动原因,治理可考虑以下3个方面。

(1)消除激扰力,也就是消除振源,这是管道减振的首要任务。如在管段中设置集箱、空腔缓冲器、滤波缓冲器等,布置时尽量少用弯头、变径管等。在役机组改造时,管道本体改造难度较大、成本较高。

(2)改善管系振动特性,使之远离激振频率,从而避免共振的发生。在无法消除管道振动激扰力的情况下,改善管系的振动固有特性是易于实施且有效的。管系节点微幅振动,运动微分方程的一般形式由拉格朗日方程导出[4],写成矩阵形式为

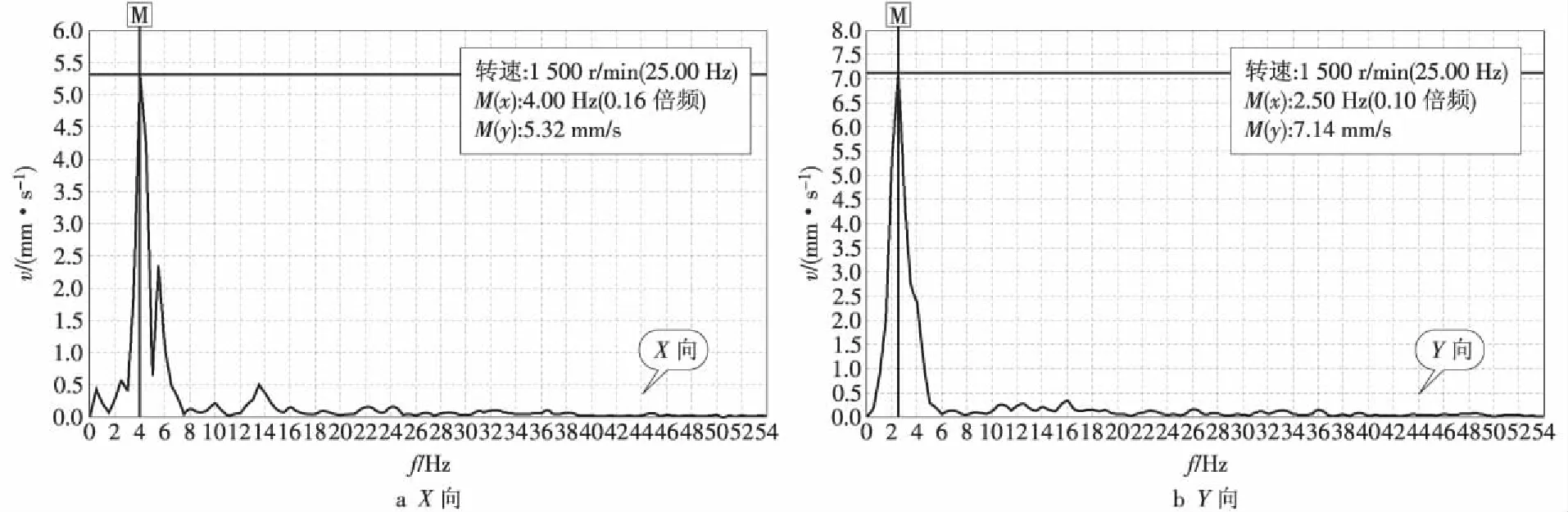

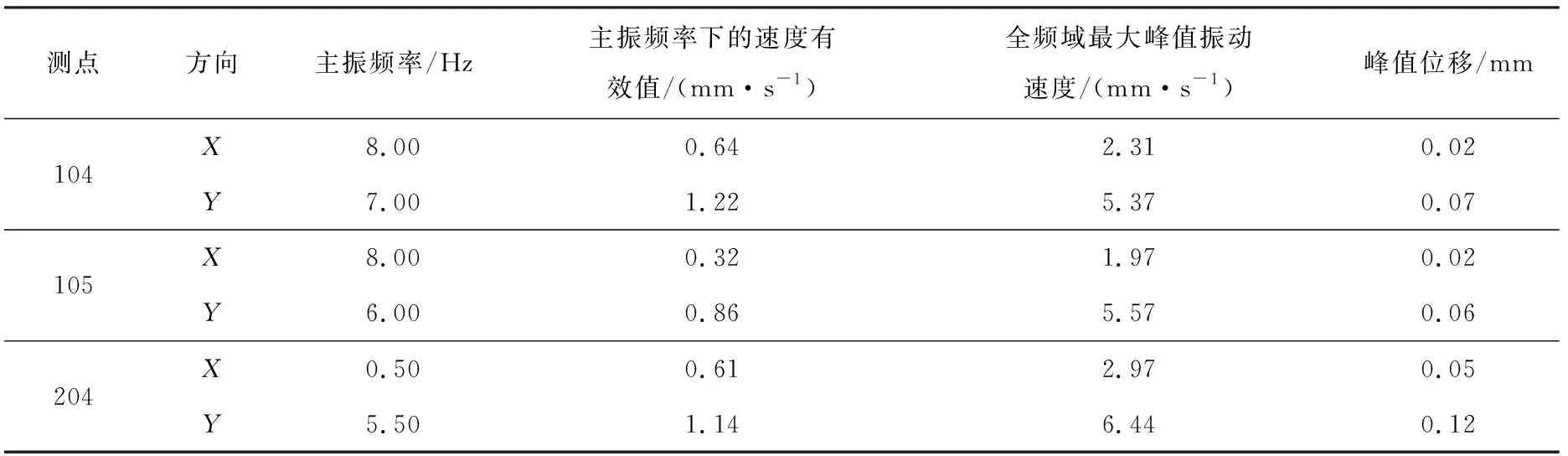

表2 振动治理后再热蒸汽热段管道振动测量结果

(1)

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;F为激振力。

通常管道质量矩阵M很难改变。改变系统的阻尼矩阵C,可以加装阻尼器,耗散冲击振动的能量,达到消减振动的目的。改变系统的刚度矩阵K,一般通过在管道适当位置设置限位装置或拉撑杆,改变管道固有频率,避免共振。

(3)振动治理时需尽可能维持管道的一次应力、二次应力水平。根据力学中力的独立性原理,将管道应力分为两种:由管道内压、自重和其他持续外载产生的轴向应力之和,称为一次应力;由热胀、冷缩和其他位移受约束而产生的热胀应力之和,称为二次应力[5]。一次应力、二次应力满足以下算式

σL=pDi2/(Do2-Di2)+

0.75iMA/W≤1.0[σ]t,

(2)

σE=iMC/W≤f[1.25[σ]20+0.20[σ]t+

([σ]t-σL)] ,

(3)

式中:σL为管道在工作状态下,由内压、自重和其他持续外载产生的轴向应力之和,MPa;p为设计压力,MPa;Do为管道外径,mm;Di为管道内径,mm;i为应力增加系数;MA为自重和其他持续外载作用在管道横截面上的合成力矩,N·mm;W为管道抗弯截面系数,mm3;[σ]t为钢材在设计温度下的许用应力,MPa;[σ]20为管道钢材在20 ℃时的许用应力,MPa;MC为按全补偿值和钢材在20 ℃时的弹性模量计算的热胀引起的合成力矩范围,N·mm;σE为热胀应力范围,MPa;f为应力范围的减小系数。

加装的减振装置必须考虑管道热膨胀,利用CAESARⅡ等软件进行有限元模拟计算,验证方案的有效性,并将结果反馈进行方案修改,避免管道一次应力、二次应力超过许用范围,影响安全运行。

3 治理方案

根据该再热蒸汽热段管道的振动特性,在确保管系应力合格的前提下,在管道上加设减振装置,改变管系的固有特性,以达到控制管道振动的目的。

减振装置安装需要考虑厂房结构、生根特点等因素,此次安装的管道减振装置包括弹簧减振器、可调带间隙限位和拉撑杆,安装位置和方向如图5所示。根据管道设计热位移,带间隙限位和拉撑杆应预留足够间隙,确保不阻碍管道正常热位移。

图5 振动治理后管道减振装置布置示意

待机组运行稳定、管道热膨胀充分后,调整带间隙限位和拉撑杆,并利用应变片和外接测力器,控制限位和拉撑杆承载力。根据CAESARⅡ软件模拟计算结果,此次治理中限位和拉撑杆安装载荷控制在2 500~3 000 N。

4 效果评价

振动治理后,管道振动测量结果见表2,图6、图7和图8为测点频谱图。通过减振装置改变了管系固有频率,有效避免了共振,减小了管道振动。

再热蒸汽热段管道振动治理后,振动的峰值位移为0.12 mm,全频域最大峰值振动速度为6.44 mm/s,小于DL/T 292—2011《 火力发电厂汽水管道振动控制导则》规定的12.4 mm/s,管道振动评估为优秀。

图6 振动治理后104测点X,Y向振动频谱图

图7 振动治理后105测点X,Y向振动频谱图

图8 振动治理后204测点X,Y向振动频谱图

度比治理前下降了79.89%,Y方向下降了74.61%;105测点X方向的最大峰值振动速度比治理前下降了72.21%,Y方向下降了78.68%;204测点X方向的最大峰值振动速度比治理前下降了73.36%,Y方向下降了52.26%。管道振动速度、幅度总体明显下降,振动治理效果显著。

此外,对方案实施前后的管道进行模拟分析和应力计算,结果显示管系应力水平与原设计基本一致,一次应力和二次应力分布较为均匀,应力大小均在合理范围之内。

5 结论

(1)高温高压蒸汽管道振动具有复杂性和不确定性,振动治理应分析管道振动特性,寻找主要原因,采取有效、经济的治理方案。

(2)管道激振力无法消除时,通过改变管道阻尼系数或刚度,可以有效耗散冲击振动能量或使管道远离激振频率,从而避免共振的发生。

(3)针对高温高压管道,加装减振装置必须考虑管道热位移,必须经应力校核计算,维持管道的一次应力、二次应力水平,保证管道安全运行。