1 050 MW机组石膏含水率高的原因分析及处理

谌丽,吴春潮

(1.中国能源建设集团华北电力试验研究院有限公司,天津 300162; 2.新疆生产建设兵团红星发电有限公司,新疆 哈密 839000)

0 引言

石膏脱水系统是石灰石-湿法烟气脱硫系统的重要部分。石膏脱水过程为:石灰石浆液从吸收塔顶部淋下,与锅炉排出的烟气充分接触(逆流方式)并发生反应,烟气中的SO2等被吸收,烟气得以充分净化;吸收SO2后的浆液反应生成CaSO3,CaSO3经氧化后生成CaSO4,进而转化成石膏(CaSO4·2H2O)浆液,经过石膏旋流器进行初级分离浓缩;浓缩后的底流浆液经过真空皮带机的给料和配料系统均匀地分布在滤布表面,形成滤饼;与真空盒相通的真空凹槽提供压差推动力,在上下压差的推动下,滤饼中的水分通过滤布流经真空盒并最终收集在滤液池中,而固体颗粒则被截留,在皮带机的尾部形成石膏。石膏含水率最佳值为10%左右,但不能超过15%。

1 事件概况

某新建2×1 050 MW电厂#1机组试运行期间,0A真空皮带脱水机调试完毕,0B真空皮带脱水机安装过程中,脱硫石膏含水率远远大于10%,初步化验在20%以上,石膏无法正常销售。稀石膏严重污染地面和石膏库,给电厂带来了很大的经济损失并危害环境,因此,必须对石膏含水率高的原因进行分析并提出解决措施,以改善当前的不良状况。

2 原因分析

导致石膏含水率高的因素较多,包括石灰石粉品质不达标、吸收塔浆液品质较差、真空泵出力不足、真空皮带机真空泄漏、旋流器旋流效果差等。该电厂针对上述原因进行了分析和排查。

2.1 石灰石粉品质

根据化验报告,2016年3月、4月各批次原料石灰石粉的以下4项要求全部合格:水分≤0.5%;粒径,90%通过325目筛;w(CaO)≥51%;w(CaCO3)≥90%。但w(MgO)<1.5%,略超标。3月共计来车32批次,22批次合格,10批次略超标;4月共计来车11批次,6批次合格,5批次略超标。因MgO适当超标可以增加化学反应的活性,对提高脱硫效率有一定帮助,因此认为石灰石粉品质基本合格,对石膏含水率无不良影响。

2.2 真空系统

该电厂0A真空皮带脱水系统从2016年3月20日投产以来,在每次启动石膏脱水系统约1.5 min的时间内(石膏浆液刚铺满皮带),真空度可以达到-31 kPa左右,同时石膏的含水率也在14%左右,但随着时间的推移,真空度逐渐降至-24~-21 kPa,石膏含水量逐渐增大且表现出拉稀状态。

针对石膏含水率高、真空度偏低的现象,对0A真空皮带脱水机进行了检查和调整。

(1)皮带正常无跑偏,不影响真空度。

(2)调整滤布挡边与皮带水槽之间的距离、滤布挡边与皮带之间的间隙,真空度无变化。

(3)对真空盒进行检查并且调整,真空度无变化。

(4)增加真空室的密封水量,真空度无变化。

(5)将真空盒可能出现泄漏的地方都填满密封胶,真空度无变化。

(6)根据厂家提供的测试报告,真空泵的设计出力在-70 kPa 以上,因此,可以排除真空泵的因素。

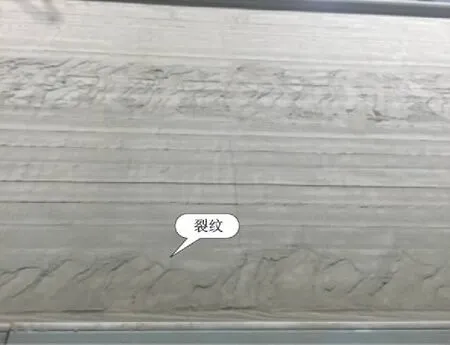

(7)检查石膏表层,石膏表层产生一些裂纹,有吸气现象,使真空度下降。

表2 堵板加装前、后石膏脱水系统参数对比

经过排查得出,石膏表层产生裂纹是导致真空度偏低的主要原因,但石膏表层出现裂纹的原因还未找到,仍需继续分析与查找。

2.3 石膏浆液旋流器旋流分析

该电厂石膏浆液旋流器进口压力设计值为160 kPa,底流含固量设计值为50%,溢流含固量设计值为5%。在石膏脱水系统运行时,对不同进口压力下的底流、溢流含固量进行化验分析,其结果见表1。

表1不同进口压力下的底流、溢流含固量%

项目压力/kPa140160180210石膏浆液底流含固量42.3040.3741.6841.72石膏浆液溢流含固量15.3615.4515.4115.39

由表1可以看出:随着石膏浆液旋流器进口压力的增加,旋流器的底流含固量变化不是很明显,基本能够正常运行,但未达到设计要求,溢流含固量高于设计值,因此,石膏浆液旋流器分离效果有待加强。后更换小一号的沉砂嘴后,旋流强度加大,石膏旋流器底流、溢流含固量基本接近设计值。但石膏含水量大问题仍未得到解决,还需继续查找原因[1]。

2.4 吸收塔浆液品质的分析

吸收塔浆液pH值控制范围一般为5.00~5.80,但绝大多数电厂从减少石灰石消耗和增强石膏晶种生产的角度出发,一般都将pH值控制在5.20~5.40[2]。

经多次取样化验,吸收塔浆液pH值为5.98~6.49,而就地pH计的显示值为5.20~5.40。由于就地pH计显示数据偏低,造成运行人员的误判,不断向塔内补充新鲜浆液来维持吸收塔的pH值,而造成塔内的实际pH值上升。大量的CaCO3补充到塔内,而石膏晶种CaSO4·2H2O越来越少,影响真空脱水的效率。通过调整,将脱硫吸收塔内pH值控制在5.20~5.40,石膏含水率略下降。

因此,脱硫吸收塔内浆液pH值变化对石膏含水率高有一定影响。

3 解决措施

3.1 临时措施

由于机组正在试运行,0B真空皮带脱水机部分部件未到,预计3个月后安装完成,故0A真空皮带脱水机必须坚持运行。此时石膏脱水时的情况为:在真空皮带进料口至石膏滤饼冲洗水之间的石膏几乎没有裂纹,只是在石膏滤饼冲洗后的石膏才有裂纹且漏气量逐渐增加(如图1所示),最终导致真空度始终达不到运行值。

图1 冲洗后的石膏滤饼产生裂纹

抽真空总管共设计有7段抽真空支管,根据石膏真空脱水系统运行情况,将抽真空总管的末3段支管加堵板隔离,增大前4段抽气量,减少后3段的抽气量,减少石膏表面裂纹的产生。

采取上述措施后,启动石膏脱水系统,真空度有了明显的改善,同时石膏的含水量也明显降低,石膏的品质得到较大改善。2017-04-27 T 10:50 —19:20,0A石膏脱水系统真空度始终稳定在-37 kPa左右,真空泵电机的电流稳定在11.40 A左右,数据对比见表2。

3.2 正式措施

(1)0B真空皮带脱水机投运后,复查0A真空皮带脱水机各安装数据,发现0A真空皮带脱水机上表面水平度最大偏差达1.5%,经调整后,0A真空皮带脱水机上表面水平度最大处偏差仅为2.0‰。

(2)定期检验吸收塔浆液的pH计,确保准确。

(3)维持吸收塔浆液pH值在5.2的较低值运行,尽可能让晶种成长、长大,使体积达到脱水系统的最低要求。

(4)委托有资质的机构,定期对吸收塔的石膏浆液进行化验,保证晶种大小处于正常范围内。

经采取上述措施后,石膏含水率≤13%。

4 结论

经过对石灰石粉品质、吸收塔浆液品质、真空泵出力、真空皮带机真空度、旋流器旋流底流含固量等可能导致石膏含水率高的因素进行逐一排查,抓住石膏表面存在较多裂纹、真空皮带脱水机真空度低这一关键问题,通过分析、排查及试验,查出石膏含水率高的主要原因是真空皮带脱水机安装精度不高,石膏产生裂纹,导致真空度降低,次要原因是吸收塔浆液的pH值偏高,石膏晶种少。通过采取相应措施,很好地解决了石膏含水率高的问题。