汽车用碳纤维复合材料的发展现状及趋势

文/曲兴·中国汽车工程学会

汽车轻量化是汽车产业的核心技术和重要发展方向,已经成为国家制造业的发展战略,《中国制造2025》中多次提到汽车轻量化,涉及了轻量化材料、优化设计、整车轻量化技术等多个方面,《节能与新能源汽车轻量化技术路线图》也将汽车轻量化作为发展战略重点之一。国家多部委也都发布了多项惠及汽车轻量化产业的技术标准、法律法规和研发项目。政府的支持为汽车轻量化发展提供了机遇,有利于提高我国汽车轻量化产业的核心竞争力。

碳纤维增强树脂基复合材料(CFRP)具有轻质高强、高断裂韧性、耐腐蚀、可设计性强、易成形、减振阻尼性能好等一系列优点,既能够满足部件刚强度、轻量化的设计要求,在车辆安全性上也具有明显优势。目前,CFRP已成为继高强钢、铝合金、镁合金、工程塑料和玻璃纤维复合材料(GFRP)后汽车工业领域最流行、最具发展潜力的轻量化材料。

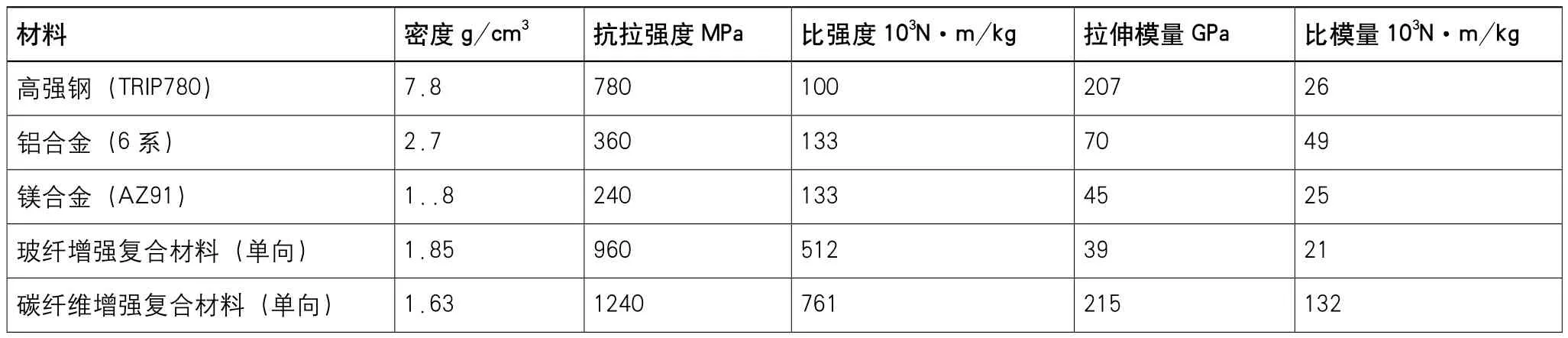

CFRP的抗拉强度和拉伸模量受到纤维种类、用量、形态、铺层方式以及树脂等多方面因素的影响,表现不一,碳纤维与其他轻量化材料的性能对比情况见表1。从整体上讲,抗拉强度、拉伸模量,特别是比强度和比模量都比金属材料显著提高,这些是CFRP的核心性能优势。在汽车行业,一直得到各大汽车企业的广泛关注。

表1 碳纤维与其他轻量化材料的性能对比

起初,由于成本高、成形时间长,碳纤维仅仅在跑车和少量的昂贵车型上有所应用。随着技术的发展,原材料的价格降低,制造工艺优化,成形周期缩短,碳纤维增强复合材料在其车辆部件上的应用越来越多。并且,各大主机厂纷纷进行碳纤维车身、零部件的开发。随着汽车领域对碳纤维的不断研究和应用,碳纤维的成本将进一步下降,高强、轻质的碳纤维增强零部件将得到越来越广泛的应用。近年来,随着电动汽车产业的快速发展,由于电动汽车的轻量化,可以使同样电池数量的电动汽车行驶更远的距离,或者同样续航里程的电动汽车可以安装更少数量的电池,故使得碳纤维在电动汽车上的应用前景更为广泛。

碳纤维增强复合材料车身

碳纤维增强复合材料是很理想的汽车覆盖件用非金属材料。它的高强度可以在保证汽车的防撞性能的同时,大大降低车身重量。宝马是碳纤维应用的尝试者,2009年开始,联合三菱丽阳和西格里两家公司,尝试在其i系车型中采用碳纤维复合材料。通过在宝马i系列车型中的成功尝试,证明了碳纤维不仅仅适用于小批量车型,也可以应用于量产车型中。这也证明了通过使用碳纤维复合材料来实现汽车的轻量化设计(用于新能源车尤其是电动车)的潜力非常大。2015年,宝马i3的销售接近24000台,i8的销售接近5500台。宝马在i系列碳纤维车身及零部件积累的经验,成功转移到了宝马其他的车型中。在2015年欧洲车身会议上展出的全新宝马7系中,在B柱、车顶纵梁/前横梁、门槛梁、中央通道及C柱采用了碳纤维与高强钢结合的方式,提高了车身的扭转刚度,并降低了车身的重量。2016年,宝马7系(图1)实现了6.4万台的销售量,长期的销售目标有望达到10万台。

宝马对i3的每一个生产环节所涉及的专利进行了梳理,并进行了重要的专利保护。通过表2可以看出,三菱丽阳作为碳纤维供应商,比较重视产业链上游的专利布局;西格里作为复合材料的供应商,专利申请主要集中在设计、成形工艺和汽车部件领域;而宝马公司作为整车厂,在连接、质量检测、修补和回收方面有大量的专利布局,并在碳纤维束、碳纤维织物方面也申请了少量的专利。

图1 宝马7系车身碳纤维应用

表2 宝马i3碳纤维专利申请情况

国内的碳纤维增强复合材料车身目前还停留在小批量试制阶段。奇瑞艾瑞泽7(图2)和江苏奥新e25都生产了全碳纤维的车身,轻量化效果明显。

图2 奇瑞艾瑞泽7全碳纤维车身

碳纤维增强复合材料零部件

碳纤维增强复合材料由于其良好的轻量化优势,还广泛应用于轮毂、制动系统、传动系统、内外饰、发动机领域中。

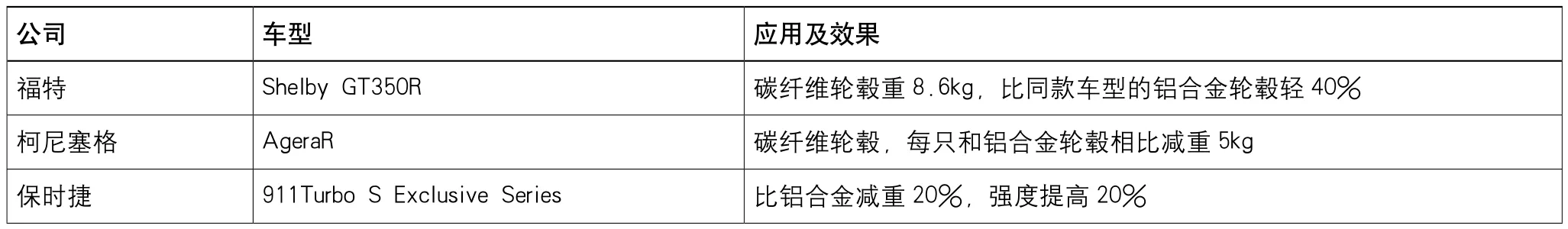

⑴碳纤维轮毂:采取碳纤维轮毂的车型见表3,碳纤维能够大大减少轮毂的质量,从而有助于减少转动惯量。由于簧下质量每减少1kg,轻量化效果约等于簧上质量减少6kg,所以碳纤维轮毂会显著地改善车辆的操控性能。同时,碳纤维材质坚固、韧性好,碳纤维轮毂有利于转向的反应和路感的传递。

⑵制动系统:碳纤维在制动系统和传动系统中同样有着广泛的应用。碳纤维制动盘具有出色的耐高温性,可承受2500℃的温度,并且还能保证性能的稳定,保时捷918spider采取了碳纤维制动盘,可以在50米内将车速从300km/h降低到50km/h;碳纤维传动轴不仅可以减轻40%以上的重量,还具有非常好的耐久性,丰田86的碳纤维传动轴仅重5.53kg,和钢制传动轴相比,减重50%。

⑶发动机周边:碳纤维复合材料作为汽车进气系统材料,一方面可减轻重量,达到轻量化的效果;另一方面,碳纤维材料易加工成各种曲面形状,且表面较为光滑,碳纤维进气歧管(图3)可有效提高进气效率。

图3 碳纤维进气歧管

表3 采取碳纤维轮毂的车型

⑷传动系统:由于汽车传动系统的受力情况相对复杂,要承受很大的扭矩。碳纤维由于其较高的比强度和较低的比模量,又具有各向异性,可以很好地替代传统金属材料的传动轴。并且,碳纤维传动轴可以减轻50%以上的重量,还具有优秀的疲劳性和耐久性。

车用碳纤维的成形工艺

传统的碳纤维成形工艺多源自航空航天领域,品种较多,批量较小,生产成本高,生产周期长。传统的环氧树脂类碳纤维零部件的固化周期通常超过4小时,无法满足汽车行业大批量、低成本的要求。因此,针对于汽车产业,国际上主流的碳纤维企业和汽车企业联合开发出众多快速成形工艺。目前,应用比较多、具有发展潜力的碳纤维成形工艺包括RTM、PCM、SMC、LFT等等。

⑴快速RTM成形:RTM成形工艺是最主要的液体模塑成形技术,它成形周期短、制品纤维含量高、表面光洁度好、尺寸精度高、成本相对较低,但由于传统RTM工艺在成形速度上无法满足汽车工业的要求,因此,针对汽车工业开发了快速RTM成形技术,成为大型复杂结构碳纤维部件的首选成形技术。

⑵高压RTM成形:高压RTM是通过增大注射压力提升注射速度的有效方法。采用该工艺注射压力能够达到几千兆帕,保证了较高的合模速度和压制速度,大大缩短部件成形时间,提高了工艺效能。宝马i3车身主要采取的就是高压RTM成形技术,固化时间缩短到5分钟以内,并且零部件数量仅为传统金属件数量的1/3。

⑶PCM成形:PCM成形是把冲压后的碳纤维件半成品放入模具,然后通过加热加压固化的方式成形。由于制品内纤维取向性好,因此制品的强度、刚度相对较高,已成为车用碳纤维近年来应用比较多的成形工艺之一。但是热固性碳纤维复合材料的敏感分解温度比其固化温度高很多,如何回收将是热固性碳纤维发展的一个瓶颈。

⑷SMC模压成形:SMC广泛应用于玻璃纤维增强复合材料,成形效率高,表面质量好,成形周期短,成本低,适合大批量生产。目前,SMC工艺在碳纤维成形方面,主要用于片状短切纤维复合材料的生产,由于纤维的非连续性,制品强度不高,且强度具有面内各向同性特点。而碳纤维的润湿性相对不好,需要对碳纤维进行必要的表面处理,采用适当的润湿分散剂能够有效提高碳纤维在树脂糊中的润湿性和均匀性。

⑸LFT成形:LFT成形工艺具有优异的成形加工性,成形率高、成品率高,且设备相对简单、工艺成本较低,制品内部由于纤维长度较长而形成骨架结构,使得制品具有较好的抗冲击性和刚度,因此LFT制品可用于受力较大的车体部件。LFT已经在汽车车身上获得了广泛应用,也是具有很大应用潜力的成形工艺。

结束语

随着宝马i3、i8车型的相继量产,让人们对碳纤维在量产车型上的广泛应用有了充分的信心。国际主流车企和材料企业共同开发了适用于高性能碳纤维的多种新型快速成形工艺。根据中国汽车工程学会在2016年出版的《节能与新能源汽车技术路线图》预测,碳纤维复合材料到2030年,无论是成本上还是生产周期都会得到大幅度下降,将会达到目前的1/3左右。这将给我国碳纤维行业带来巨大的机遇。当然,碳纤维复合材料在汽车领域的应用,是涉及到材料技术、结构优化技术、快速成形工艺、连接技术、回收技术等的系统工程,需要跨产业、跨学科的共同发展。