丁腈橡胶/AG-80/E-44环氧树脂复合材料的固化行为研究

陈 勇 谭 晓 明 熊 航 行 陈姝 敏 龚昌 景 吴喜 兵 黄子 君 龙锦 杰 朱 琼

(1.荆楚理工学院化工与药学院,湖北 荆门 448000;2.荆门化工绿色技术研究院,湖北 荆门 448000;3.湖北本心环保科技股份有限公司,湖北 武汉 430074)

环氧树脂具有良好的粘接性能、化学稳定性、加工性能及绝缘强度高,在胶粘剂、电子、航空航天、油墨、涂料等领域得到了广泛的应用。但热稳定性有限、韧性差、长期使用温度仅为-60~200 ℃,不能适应更高的耐热和韧性场合的要求[1,2]。用于环氧树脂增韧的材料很多,其中研究最多,效果最明显的是丁腈橡胶[3]。丁腈橡胶由丁二烯和丙烯腈经乳液聚合法制得,耐油性极好、耐磨性较高、耐热性较好、粘接力强[4]。

Rosu D等[5]采用非等温DSC法研究了环氧树脂的固化行为。马琳等[6]采用DSC对邻苯二甲腈/AG-80环氧树脂体系的固化行为进行了研究,计算了反应的固化焓和表观活化能,优选了合适的树脂比例、固化剂用量和固化反应温度,确立了合理的固化反应条件。华幼卿等[7]采用DSC法研究了AG-80/新型固化剂砜醚二胺的固化反应机理和动力学。

目前,采用丁腈橡胶、E-44环氧树脂与耐高温环氧树脂协同共混增韧体系的固化动力学研究还鲜有报道,同时对耐高温高韧性环氧树脂复合材料固化体系的热稳定性研究较少。本论文使用丁腈橡胶、E-44环氧树脂对AG-80进行增韧改性,在获得综合性能最好的共混体系基础上,研究了环氧树脂体系黏度、凝胶时间、耐热性能和固化反应制度。通过DSC跟踪检测树脂体系的固化过程,对最佳配比的树脂固化参数进行了测试,最终优选出合适的固化条件,研究其固化反应动力学和反应级数。

1 实验部分

1.1 主要原料

丁腈橡胶,工业品,德州塞可德橡胶有限公司;AG-80环氧树脂,环氧值0.75~0.85 mol/100 g,工业品,湖南嘉盛德材料科技有限公司;E-44环氧树脂,环氧值0.41~0.47 mol/100 g,工业品,岳阳石油化工总厂岳华化工厂;3,3'-二甲基- 4,4'-二氨基-二环己基甲烷(DMDC),工业品,厦门格瑞达化工有限公司。

1.2 仪器与设备

示差扫描量热仪,DSC 3,热失重仪,TGA 2,梅特勒-托利托公司;微机控制电子万能拉力试验机,305D,深圳万测试验设备有限公司;万能拉力试验机,MST L20,东莞市默盾电子科技有限公司;旋转黏度计,NDJ-5S,上海平轩科学仪器有限公司。

1.3 环氧树脂体系试样制备

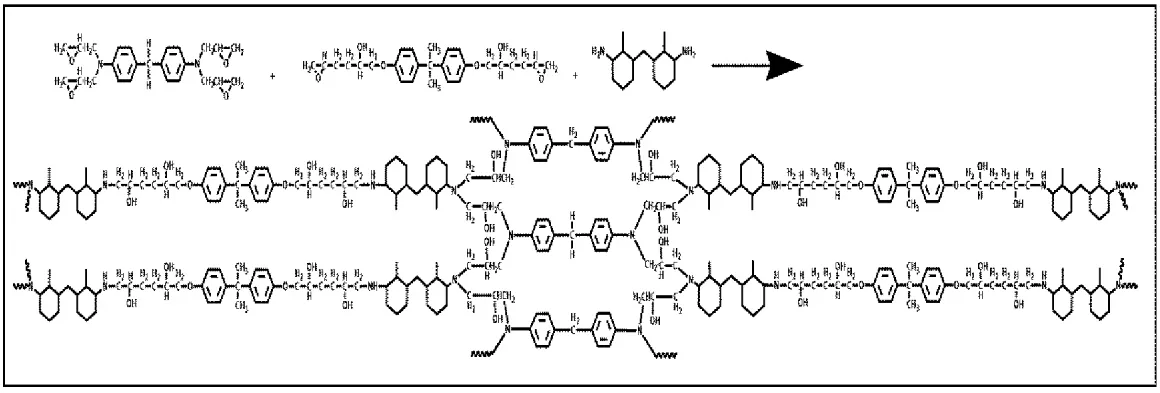

将AG-80和E-44环氧树脂按照比例加入到20 mL一次性硬质塑料量杯中,并用玻璃棒搅拌,使之混合均匀(由于2种树脂室温黏度较大,可以预热降低黏度)。按计算好的用量加入固化剂DMDC,然后把量杯放入真空干燥箱抽真空约30 min,温度设定50 ℃,真空度为-0.08 MPa,固化工艺为反应温度为80 ℃,反应时间为8 h,其反应方程式如图1所示。

AG-80带有4个官能团,E-44带有2个官能团,与DMDC化学反应过程中,属于逐步聚合反应,主要是通过降低交联密度,E-44对AG-80来说,具有增韧的效果,同时具有稀释剂的作用,但是增韧效果仍然不明显,所以本文采用丁腈橡胶作为增韧剂,通过协同效应能很好地满足体系的增韧效果。

图1 AG-80/E-44/DMDC固化反应方程式Fig.1 Curing reaction of AG-80/E-44/DMDC

1.4 测试与表征

黏度:根据GB/T2794—1995测定环氧树脂复合树脂在20~120 ℃±1℃下的黏度;热重(TGA)分析:取一定量的环氧树脂复合材料(10 mg以内),在室温~800 ℃内进行等速率升温测试,升温速率为20 ℃/min,N2流量为20 mL/min;动力学过程:示差扫描量热法测试固化体系的动力学过程,取环氧树脂E44/AG80/DMDC样 品2~3 mg,N2流 量 为10 mL/min,升温速率分别为5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min,测试温度范围为25~300 ℃。

2 结果与讨论

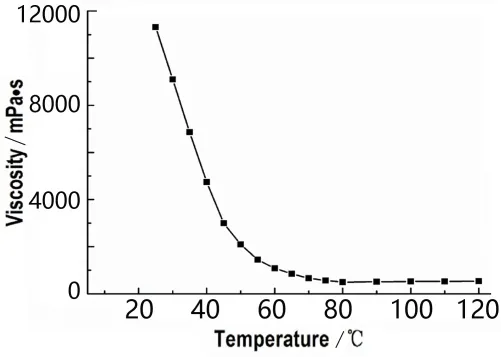

2.1 温度对环氧树脂体系黏度的影响

由图2所示,丁腈橡胶/AG-80/E-44环氧树脂混合体系具有较高的黏度,30 ℃的黏度为9 100 mPa·s,80 ℃的黏度仅为500 mPa·s。在80 ℃之前,黏度随温度的升高逐步下降。这是因为黏度为流体内部摩擦力的一种表现形式,升温使树脂分子热运动能量增加,同时使树脂体积膨胀,增加分子间的自由空间,小分子能够快速的运动,从而使树脂分子黏度下降;而此时树脂分子发生的固化反应使体系黏度增加的作用还没有表现出来。但是温度高于90 ℃后,树脂的固化反应加剧,体系交联度迅速增大,分子质量迅速增加,使得分子链或其他运动单元所受的阻力增加,从而使体系黏度上升,所以最佳的操作温度为40 ℃。

图2 反应温度对复合材料黏度的影响Fig.2 Effect of reaction temperature on composite viscosity

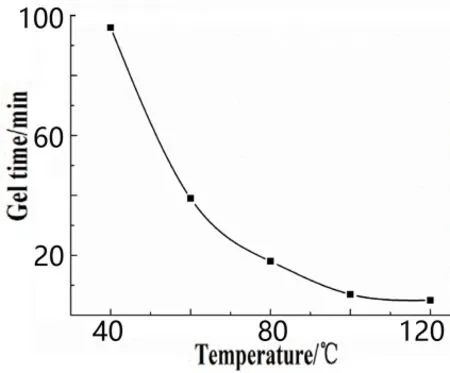

2.2 凝胶时间随温度变化曲线

如图3所示,在40~120 ℃内,AG-80环氧树脂凝胶时间随温度升高迅速下降,40 ℃凝胶化时间为96 min,100 ℃凝胶时间迅速下降到7 min,120 ℃时只有5 min。可知固化体系的固化反应速度对温度很敏感,但是在120 ℃固化时会出现爆聚现象,故为保证聚合反应速率,需先低温50 ℃抽真空30 min,预聚合排除气泡后,再80 ℃高温聚合。

2.3 热稳定性分析

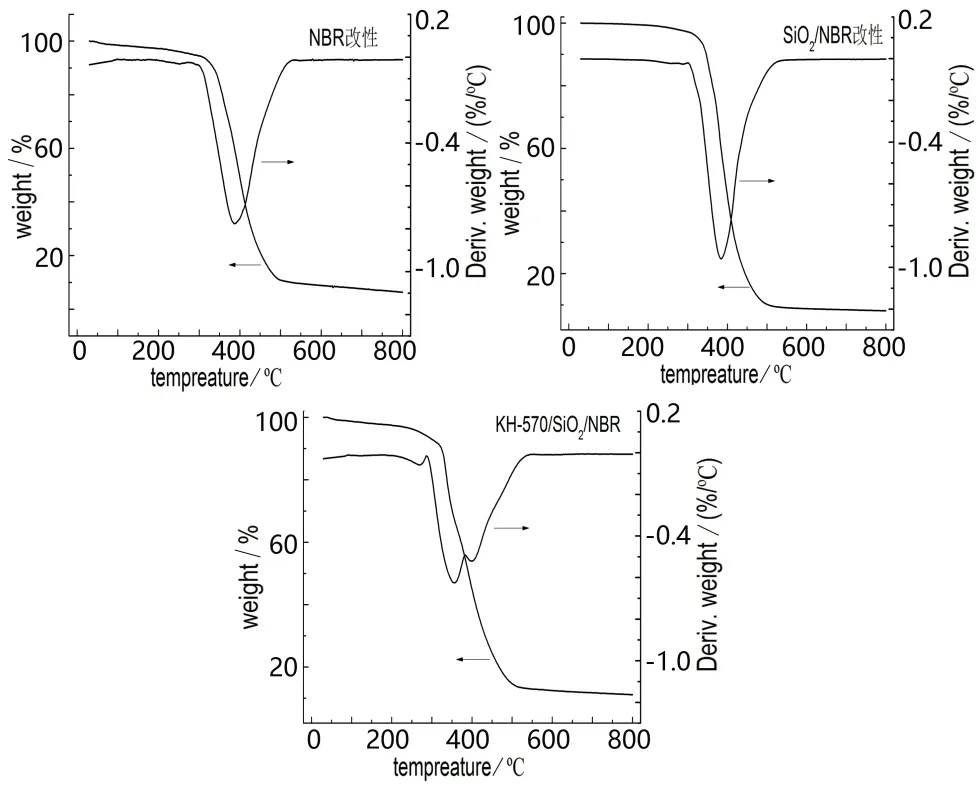

如 图4和 表1所 知 ,NMR,NBR/SiO2,NBR/SiO2/KH-570添 加 量 分 别 为 10%,10%/3%,10%/3%/2%,丁腈橡胶改性的共混体系比纳米SiO2和KH-570改性体系最初热分解温度高很多,质量损失50%时的温度也比较高,丁腈橡胶的分子质量较大,耐热性较好,说明丁腈橡胶改性体系的热稳定性好。由于SiO2和KH-570都含硅的成分,在高温条件下不分解而有灰分残留,而丁腈橡胶属于高分子材料,所以丁腈橡胶改性的复合材料的灰分残余量最低,而KH-570灰分残余量很高,说明复合材料中纳米SiO2和硅烷偶联剂热分解后的无机粒子在高温灼烧后仍然有残留。在NBR/SiO2/KH-570改性过程中,TGA中出现两个峰,属于KH-570组分发生了分解,由于硅烷偶联剂既带有双键同时具有硅的成分,与环氧树脂形成交联网络结构,所以分解温度提高。

图3 NBR改性环氧树脂复合材料凝胶时间曲线Fig.3 Gel time curve of NBR modified epoxy resin composite

2.4 固化反应动力学分析

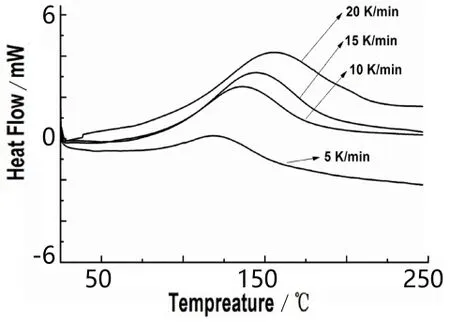

采用DSC测试丁腈橡胶/AG80/E44+DMDC环氧树脂复合材料的固化反应,所得的DSC曲线,如图5所示。

图4 NBR/AG-80/E-44环氧树脂复合材料热分解曲线Fig.4 Thermal decomposition curves of NBR/AG-80/E-44 epoxy resins composites

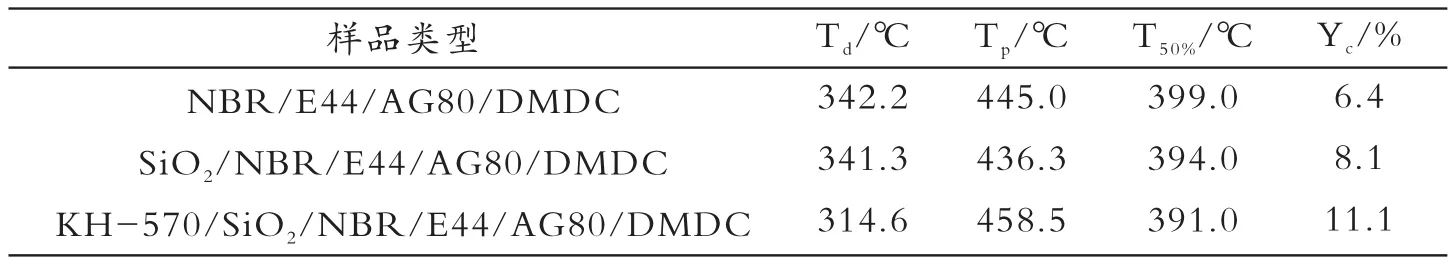

表1 环氧树脂复合材料耐热性测试结果Tab.1 Results of heat resistance of epoxy resins composites

由图5可见,环氧树脂复合材料出现明显的放热峰,随着升温速率的增大,放热峰向高温方向移动。

图5 不同升温速率测试复合材料的DSC曲线Fig.5 Composite DSC curves measured at different heating rate

2.4.1表观活化能(Ea)和频率因子(A)

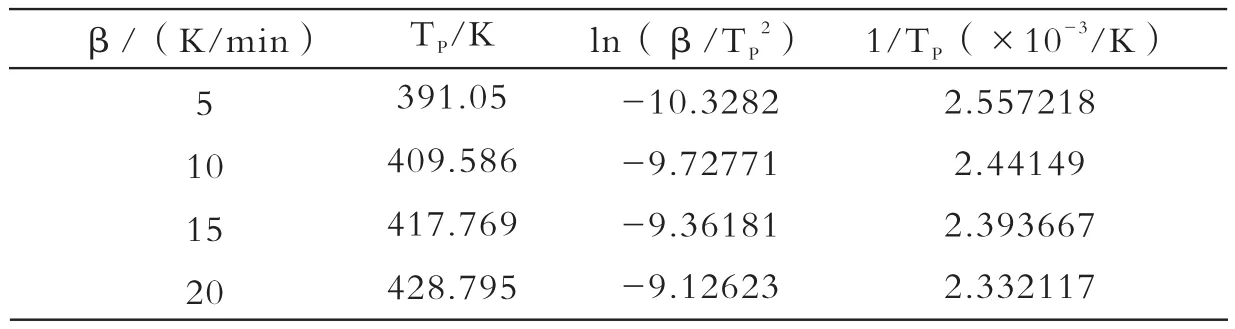

通过DSC曲线得到环氧树脂复合材料固化反应的特征固化反应温度,应用Kissinger方程计算固化反应的表观活化能,再代入Crane公式计算得到反应级数n。复合材料固化反应峰值温度TP及 其计算相关计算参数如表2所示。

根据Kissinger方程,固化反应表观活化能(Ea)、固化反应峰值温度(Tp)和升温速率(β)之间的关系式如方程(1)所示。

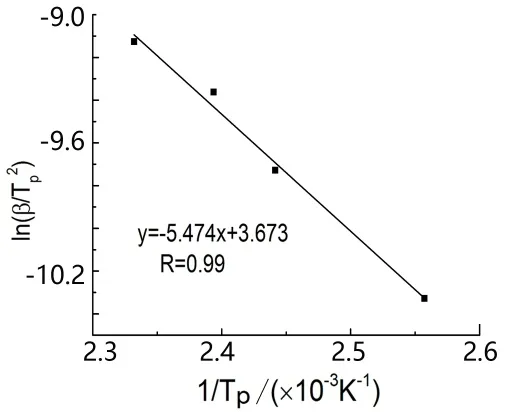

根据表2以ln(β/T2)对1/TP作图,线性拟合,如图6所示:

表2 环氧树脂复合材料固化反应相关计算参数Tab.2 Related calculation parameters of curing reaction of epoxy resin composite

图6 Kissinger方程的拟合曲线Fig.6 Fitting curve of Kissinger equation

从图6得出,拟合曲线的斜率为-5.47463×10-3, 因此可得Ea=8.314×5.47463×10-=45.52 kJ/mol, 其 截 距ln(RA/Ea) 为3.67351,则频率因子A为2.16×105/s。

2.4.2反应级数的确定

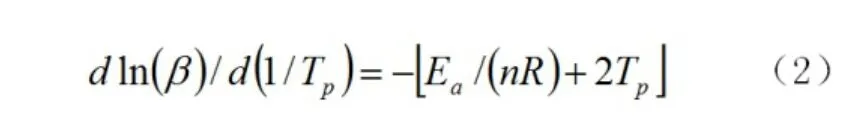

通 过Crane方程可以计算出E44/AG80/DMDC环氧树脂体系的固化反应级数n[8]。Crane方程如式(2)所示。

式 (2)中 ,由于Ea/(nR) >2Tp, 所以,Crane方程可简化为式(3)。

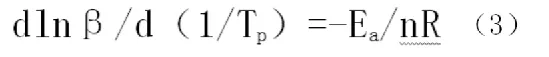

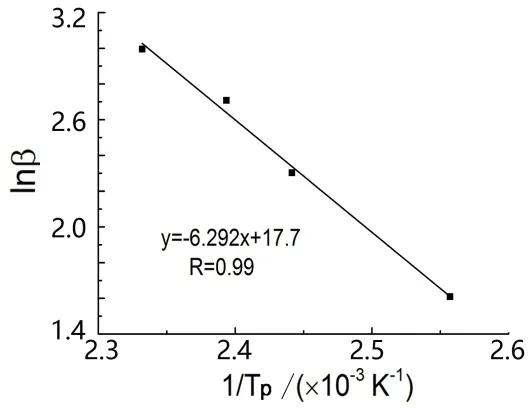

以lnβ对(1/TP) 作图,拟合曲线,如图7所示。

图7 Crane方程拟合曲线Fig.7 Fitting curve of Crane equation

由图7可知,拟合直线的相关系数为0.99,说明lnβ对(1/T)×10-3具有很好的

P线性关系,直线斜率为-6.292,由dlnβ/d(1/Tp) =-Ea/nR,可以计算出反应级数n为0.9。

得动力学方程:d α/d t=2.1 6×1 08exp(-45.52×103/RT)(1-α)0.9

2.4.3环氧树脂体系固化温度的确定

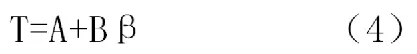

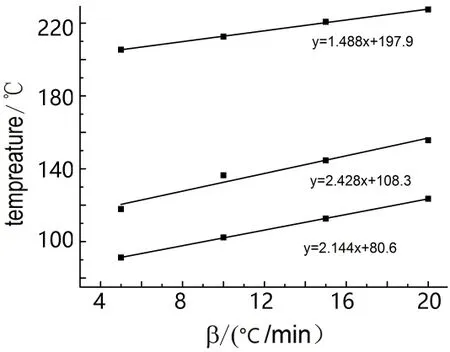

在DSC曲线中,放热温度T和升温速率β有式(4)的关系:

可以通过DSC得到环氧树脂复合材料固化放热峰的特征温度,分别以外推起始温度Ti、 峰顶温度Tm和 峰终温度Tf为 纵坐标,升温速 率 为 横 坐 标 外 推 到β=0时 的Ti、 Tm、 Tf。 就可以得近似获得树脂体系的凝胶温度,固化温度和后固化温度,根据实际情况,来确定固化制度。

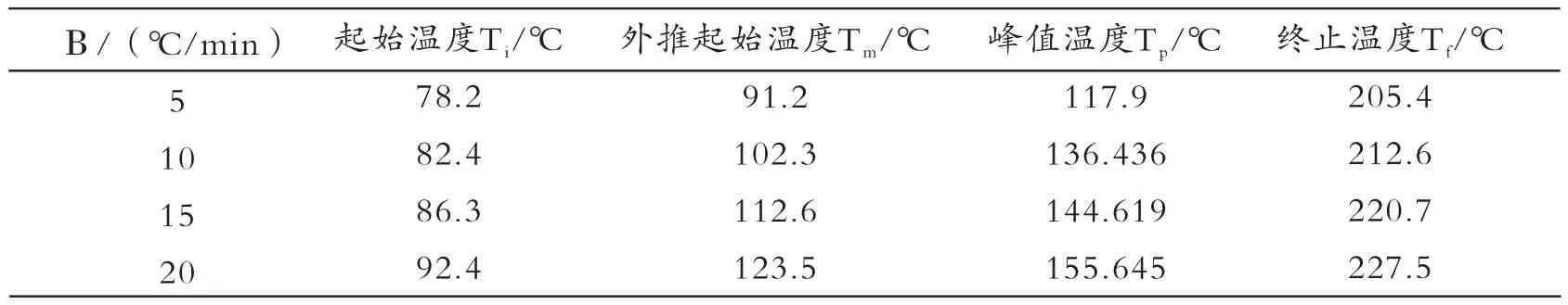

根据表3,以固化放热峰的特征温度对升温速率作图,拟合曲线,得图8:

表3 不同升温速率下固化放热峰的特征温度Tab.3 Characteristic temperature of curing exothermic peaks at different heating rate

图8 环氧树脂体系的外推固化温度Fig.8 Extrapolation curing temperature of epoxy resin composite

图8所示,外推升温速率β=0时,可近似得体系的凝胶温度为80 ℃,固化温度为110℃,后处理温度200 ℃。固化的环氧树脂是放热反应,在低的固化温度下预固化,反应速率是平缓的,而形成致密的交联结构,但是随着分子质量进一步增加时,活性链的运动段发生降低,导致固化物的固化不完全,影响材料的力学性能。为了进一步提高反应程度,环氧树脂必须在更高的温度下固化,若固化温度高,直接爆聚,在正常条件下,显著影响内部应力,分子之间的交联,从而导致机械性能的降低。因此,环氧树脂固化的方法通常需要分阶段加热,先低温反应排出气体,再高温反应保证固化度。由DSC分析,该固化体系的近似凝胶温度为80 ℃,固化温度为110 ℃,后固化温度为200 ℃。综合DSC分析及实际生产中的工作经验,最后确定固化工艺制度为:80 ℃/2 h+120 ℃/2 h+200 ℃/2 h。

3 结论

对丁腈橡胶/AG-80/E-44环氧树脂体系的固化行为进行了初步的探索,研究结果表明:随着温度升高,丁腈橡胶/AG-80/E-44环氧树脂的黏度降低,确定40 ℃为最佳操作温度,热失重法表明固化产物的耐热性较好。通过凝胶时间随温度变化曲线测试,确定了2步固化步骤,先低温抽真空,再高温固化。DSC法可以监控固化反应过程,优化固化反应温度和固化时间。环氧树脂体系固化反应的表观活化能Ea为 45.52 kJ/mol,频率因子A为2.16×105/s,反应级数n为0.9,固化工艺为:80 ℃/2 h+120 ℃/2 h+200 ℃/2 h。这对于明确丁腈橡胶/AG-80/E-44环氧树脂体系的固化反应活性和选择合适的加工工艺具有重要意义,为其在工业上应用提供参考价值。