轻量化封闭截面式扭力梁横梁工艺分析

张旭 赵天会 代慈华 陈永胜

(重庆天人工业集团研发中心)

汽车后桥扭力梁是汽车的关键部件之一,主要作用是平衡左右车轮的上下跳动,以减轻汽车的摇晃,保持汽车平稳行驶,提高整车的侧倾刚度。传统结构的扭力梁各组成部件多为钣金冲压成型,所以两端开口外翻,而且横梁扭转刚度相对较小,因此现有扭力梁的轴线上都设置有1根稳定杆以提高其扭转刚度,整个生产过程复杂,零件质量重,成本高。在当前节能环保、轻量化及降成本的研究热点背景下,亟需一种成本低、工艺简单及产品强度好的轻量化封闭截面式扭力梁。文章阐述了采用冲压成型和经过高频淬火工艺成型的封闭截面式扭力梁横梁的性能和工艺,可实现在达到汽车轻量化的同时提高整车性能。

1 封闭截面式扭力梁后悬架系统简述

封闭截面式扭力梁式半独立后悬架系统发明于20世纪70年代,扭力梁是汽车后悬挂系统中最核心的一个部件,它在汽车行驶过程中能保证转弯时的安全、对缓解整车颠簸起着较为重要的作用,所以刚度、强度及疲劳性能是整个后悬挂系统的设计重点[1]。封闭截面式扭力梁与V型稳定杆扭力梁相比具有以下优点:1)封闭式扭力梁可大幅减少零件数量;2)相同性能参数要求下,根据经验,质量相对减轻2~6 kg,符合汽车轻量化发展的要求;3)能减少焊接长度,封闭式扭力梁仅为横梁端部圆周焊接,而稳定杆的连接点往往需要大量的焊料,导致焊接周围的热影响区成为总成耐久的弱点;封闭式扭力梁的焊缝较长,有助于分散焊接时的热量,降低对热影响区的影响。典型的扭力梁主要有2种形式:1)冲压成型的U型结构或V型结构,一般厚度为5~10 mm,成型后的扭力梁中间增加1根稳定杆来保持汽车在弯道时的平衡;2)由管件直接成型的封闭截面式扭力梁,由于截面整体是封闭结构,不再含有稳定杆,在减重的同时也提高了整体的强度和刚度。典型的扭力梁式半独立后悬架系统主要由五部分组成,主要承受垂向和侧向产生力矩的扭转横梁、横梁两侧焊接的纵臂、焊接在纵臂上端连接车身的衬套、轮毂支架及弹簧座的载荷。封闭截面式扭力梁后悬架系统的优点:1)结构简单,易于拆装,极少的占用底盘悬架垂向和横向空间,有利于油箱、消声器及备胎等零部件的布置;2)后悬架质量小,有利于节省燃油;3)封闭截面式的设计,可兼顾开口梁稳定杆的作用,降低开发成本;4)只有较少的部件需要装配,2个衬套安装点几乎对车轮的跳动没有影响,在侧向力的作用下外倾角改变较小。基于以上优点,封闭截面式扭力梁后悬架系统在A级轿车和中低端SUV得到了广泛的应用。

2 扭力梁结构及成型工艺

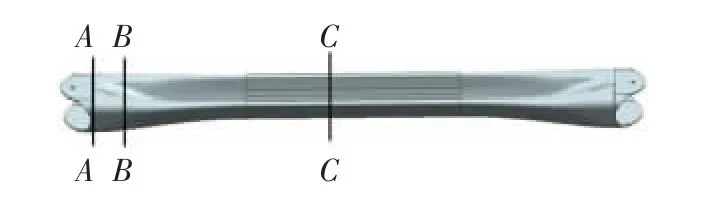

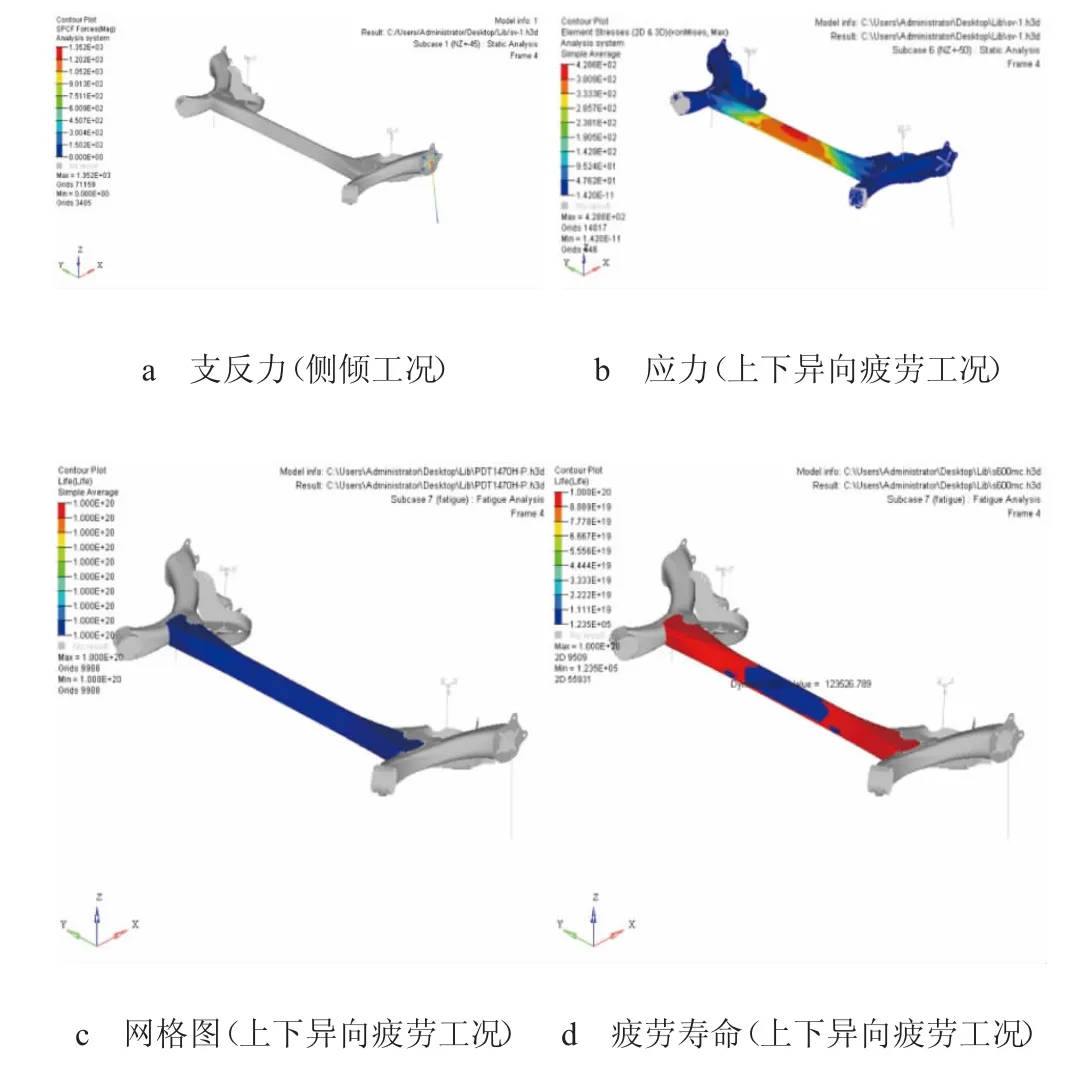

图1示出封闭扭力梁数模及其截面形状,该梁左右对称,梁体沿长度方向分为横梁端部、过渡区及中间V型截面区,截面形状变化复杂且沿轴线方向形状差异较大[2]。图2示出前期结构设计CAE分析结果云图。

图1 封闭式扭力梁结构示意图

图2 封闭式扭力梁前期设计CAE分析结果显示界面

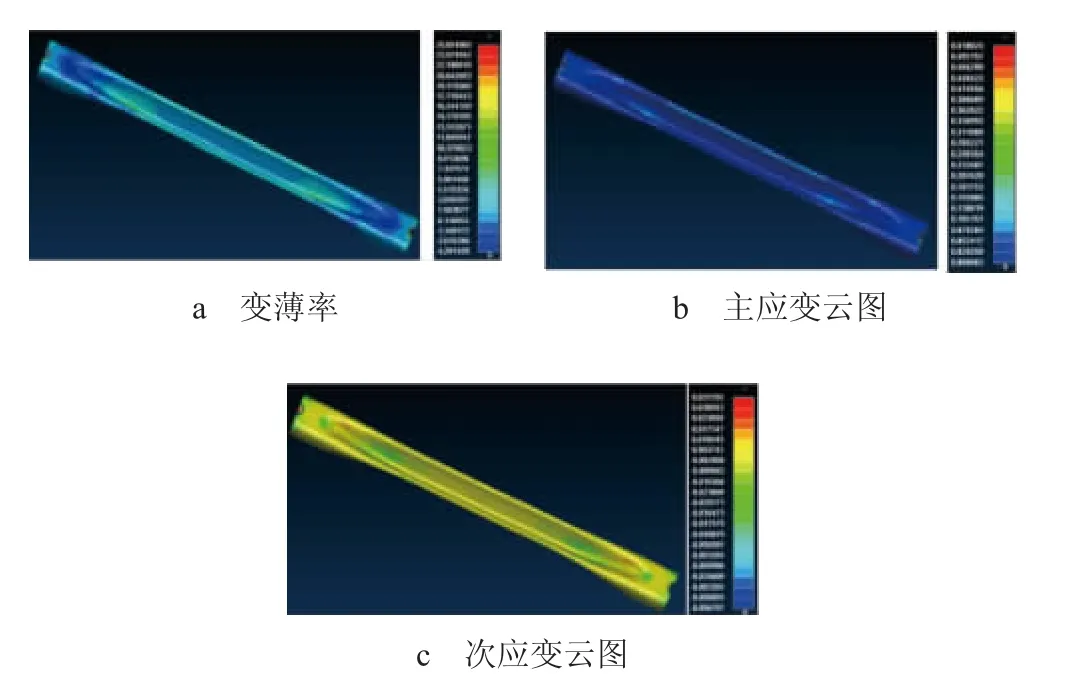

对于封闭截面式扭力梁,成型工艺包括热成型、液压成型及冷冲压[3]。管材通过热冲压成型时向管内注入冷却水进行淬火后得到满足产品要求的屈服和抗拉强度。随着液压成型技术的不断发展,该技术在汽车行业得到广泛的应用。采用液压成型制造的扭力梁,不但可以成型截面复杂的形状,而且可使其截面形状连续且变化多样,满足不同载荷的要求。某车型的扭力梁成型主要采取冷冲压成型,其成型性CAE分析结果,如图3所示。根据封闭截面式扭力梁的特点,冲压分为预冲孔和成型2个过程,成型分预成型、成型侧胀形及整形3道工序。预成型工序是指使管材预先发生变形,沿圆周方向合理的挤压分配材料,保证产品在变形过程的均匀性和一致性,同时也能避免过度减薄甚至开裂等不良缺陷;成型侧胀形是指利用胀形冲头对胚料两端进行内挤压成型,以保证与纵臂搭接的开口尺寸满足要求、以及加强件搭接和弹簧座搭接的型面接触良好;在整形工序提高已成型零件的精度,有效地保证整个产品的尺寸。

图3 某车型扭力梁成型性CAE分析结果显示界面

3 热处理工艺

对于高强度钢材冷冲压成型后的热处理采用退火工艺,主要目的是去除冷冲压成型后的应力[4]。热成型材料冷冲压成型后采用退火+感应淬火+回火处理。淬火即是通过感应器中的交变电流与工件发生电磁感应,使工件自身产生感应电流而急剧发热,可很快达到高温,短暂保温后经喷淋冷却。某公司感应淬火采用工件竖直固定,感应器和喷淋器组合体自下而上采用扫描式淬火方式,可取得接近热成型良好的热处理效果,且还可选择局部淬火,在满足使用前提下减小变形[5]。

淬火指标:对扭力梁V形槽部位进行800~1000℃感应淬火,两端其余部分不淬火,管壁全淬透,淬火部位均应满足淬火硬度在20~50 HRC和全马氏体组织3~9级的指标要求。

通常零件淬火后通过连续式回火炉在300~550℃下进行回火,中温回火后淬火组织评级标准是JB/T 9204—2008,回火后硬度满足25~40 HRC的要求,抗拉强度满足800~1 000 MPa的要求,屈服强度满足900~1 200 MPa的要求,延伸率满足5%~20%的要求,金相组织较为一致,均为3~9级的回火索氏体。

零件成型后通过去应力退火、淬火及回火,达到硬度在20~50 HRC的要求,同一热处理工艺参数硬度差异应满足Max-Min≤5 HRC的要求,热处理变形量控制在0.8 mm以内。某公司目前量产的产品中,根据不同的热处理工艺,能满足后扭力梁总成的实际疲劳寿命,具体参数如表1所示。从表1可以看出,扭力梁经热处理后疲劳寿命均满足要求。

表1 扭力梁台架试验实际寿命案例

4 结论

1)利用现有的冷冲压成型工艺,能够满足市场上大部分封闭截面式扭力梁的成型需求,且通过此工艺过程能够较好地保证产品尺寸精度;2)热成型材料经过冷冲压成型后经退火、淬火及回火处理,在能够满足扭力梁的强度和性能要求的同时,较大幅度地减轻了扭力梁的质量,实现了汽车的轻量化。