摆动分离筛参数对马铃薯运动特性的影响

谢胜仕,王春光,邓伟刚,李 靖

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

摆动分离筛作为升运链—摆动筛组合式马铃薯挖掘机最后一个对薯土混合物进行分离的工作部件,是实现薯土分离的核心装置,其工作性能直接影响着马铃薯挖掘机整机的工作性能[1-2]。不同的结构和工作参数会有不同的薯土分离效果,其原因是:不同的分离筛参数会导致分离筛上马铃薯运动特性的差异,从而影响分离筛性能。因此,明确分离筛上马铃薯的运动特性参数随分离筛参数的变化规律,对于合理解释分离筛参数对分离筛性能的影响具有重要意义。

目前,关于摆动分离筛参数对马铃薯运动特性影响的相关报道中,集中于运用数值仿真和试验手段研究曲柄转速、筛面倾角等分离筛参数对马铃薯的加速度、速度、抛离筛面次数、运动时间等运动学参数的影响[3-7];而关于机器前进速度对马铃薯运动特性影响的相关报道较少,并且在马铃薯运动特性参数的选取中也未考虑马铃薯抛离筛面高度这一影响薯土分离效果和质量的重要参数。同时结合理论计算结果综合分析分离筛参数对马铃薯绝对运动速度的相关报道较少,研究内容集中于无土筛面上马铃薯的运动特性,而针对有土筛面上马铃薯运动特性的研究却未见报道。

基于此,本文以单颗马铃薯为研究对象,利用高速摄像机实时拍摄不同分离筛参数时马铃薯相对分离筛的运动影像,对比分析无土筛面和有土筛面上马铃薯的绝对运动速度和抛离筛面最大高度等运动学参数随分离筛参数的变化规律,结合理论分析结果解析不同分离筛参数及筛面条件下马铃薯运动特性产生差异的原因,为深入剖析分离筛性能随分离筛参数的变化规律提供依据。

1 分离筛总体结构及工作原理

1.1 分离筛总体结构

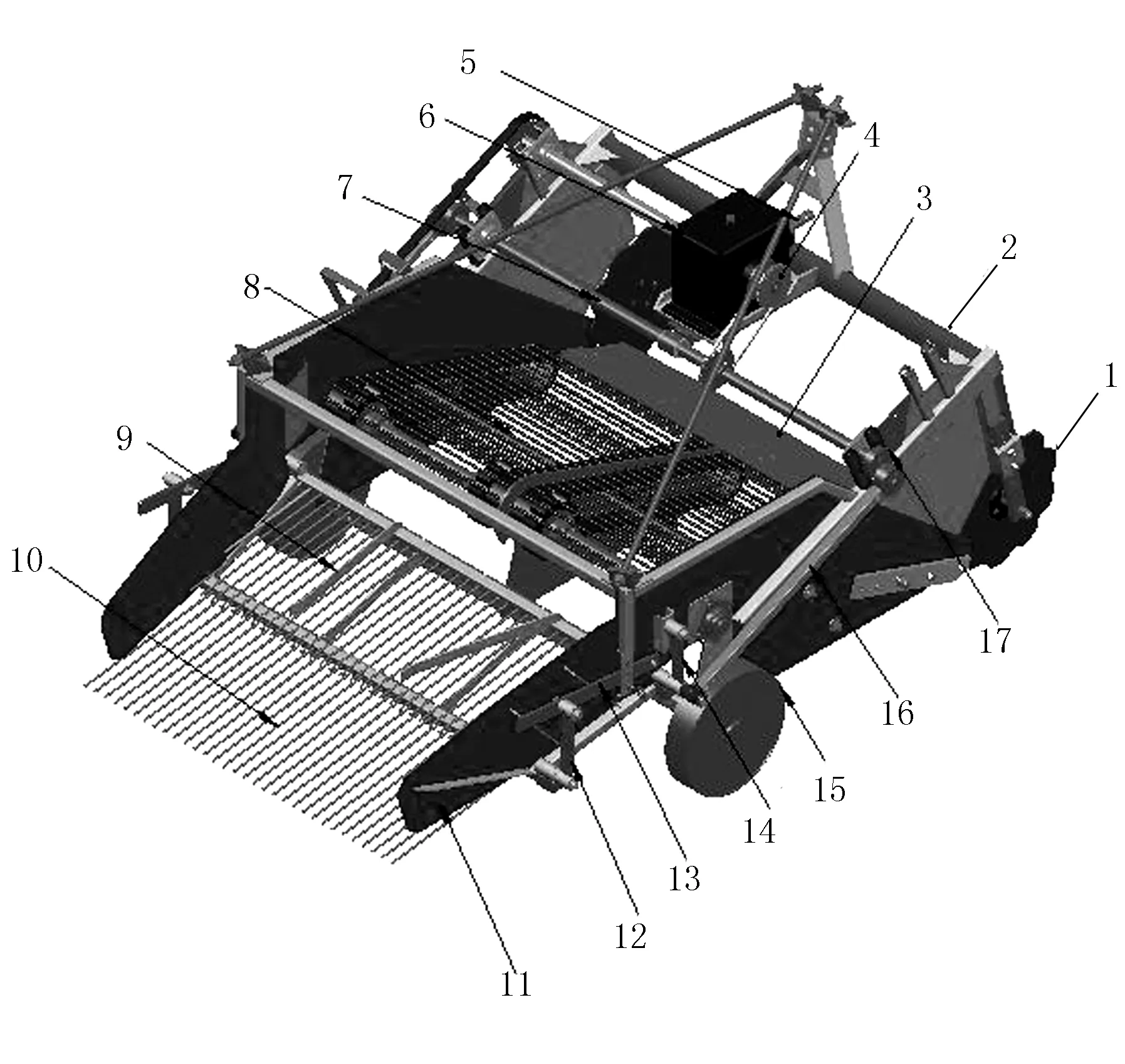

4SW-170型马铃薯挖掘机主要由机架、挖掘铲、升运链和分离筛等组成,如图1所示。其中,分离筛包括传动轴、减速箱、链轮传动机构、转轴、曲柄、连杆、前后摆杆、筛角调节机构、侧板和筛杆。

1.2 分离筛工作原理

机组作业时,以马铃薯、土壤为主,掺杂少量根系和杂草所组成的薯土混合物被挖掘铲掘起后由升运链运送至摆动分离筛,分离筛在曲柄和连杆机构的驱动下往复运动进行薯土分离,土壤透过筛杆间隙落至地面,薯块被输送至筛尾成条铺放于地面[3,8-9]。

1.切土圆盘 2.机架 3.挖掘铲 4.链轮传动机构 5.传动轴 6.减速箱 7.转轴 8.升运链 9.上层筛 10.下层筛 11.侧板 12.后摆杆 13.筛角调节机构 14.前摆杆 5.行走轮 16.连杆 17.曲柄

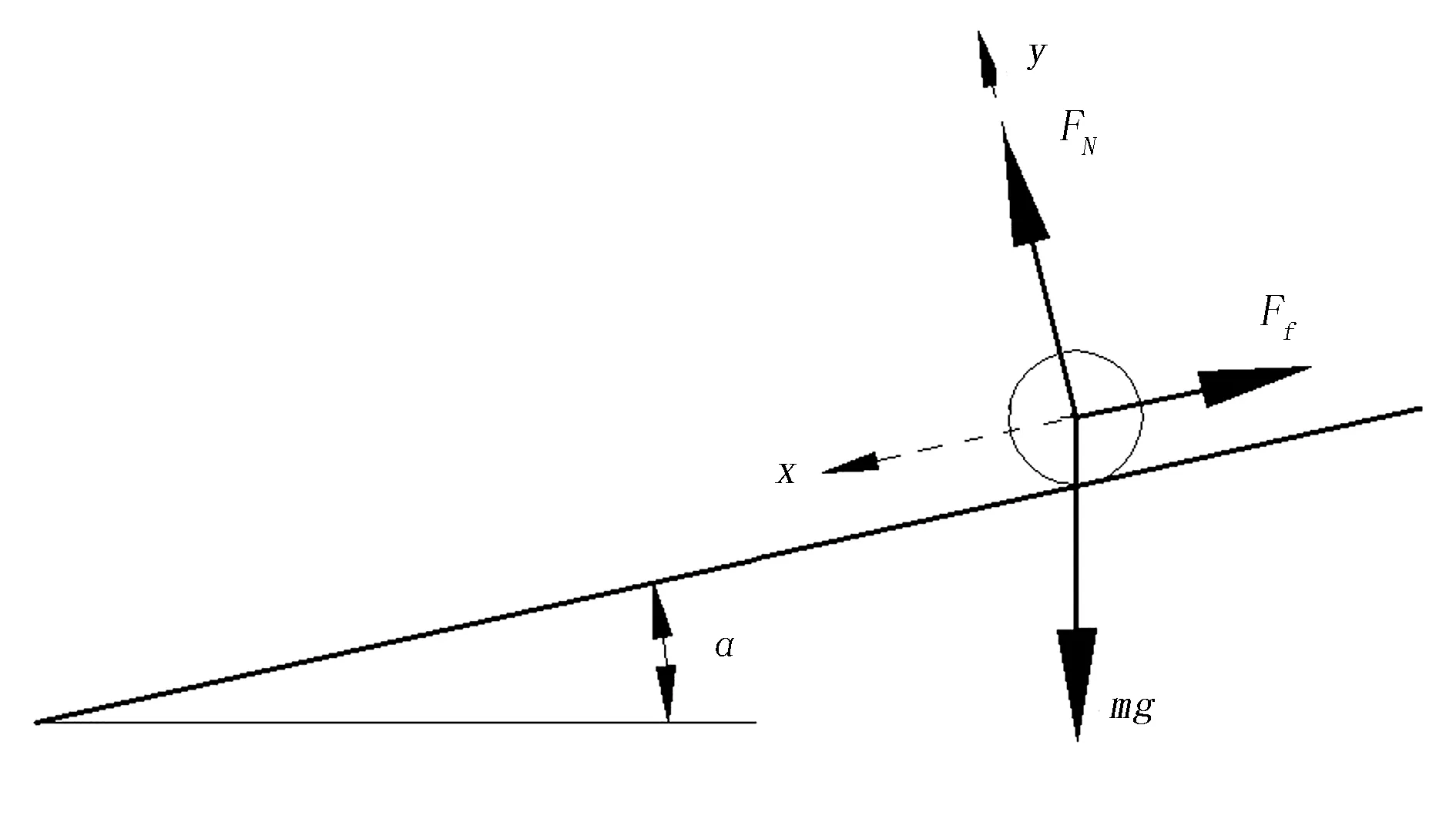

2 马铃薯抛离分离筛高度分析

根据预试验结果可知:为保证在相同分离筛参数条件下,获得无土和有土筛面上马铃薯运动特性随分离筛参数的变化规律,必须使薯土混合物抛离筛面才能在同一试验中同时具备无土和有土筛面的试验条件。根据参考文献[2-3]可知:马铃薯由静止到抛离筛面前会相对分离筛正向滑动一段时间,马铃薯相对分离筛正向滑动时的受力分析如图2所示。图2中,x、y组成马铃薯相对分离筛运动的相对坐标系;α为筛面倾角(°);FN为马铃薯受到的分离筛的支持力(N);Ff为马铃薯相对分离筛的摩擦力(N);m为马铃薯质量(kg);g为重力加速度(m/s2)。

图2 马铃薯相对分离筛正向滑动时的受力分析

马铃薯抛离筛面的临界条件为FN=0,即

rω2cosωtsin(β+α)=gcosα

(1)

式中r—曲柄半径(mm);

ω—曲柄角速度(rad/s);

t—时间(s);

β—分离筛的振动方向角(°)。

由式(1)可求得马铃薯抛离分离筛的时间t0。

马铃薯抛离筛面运动过程中相对分离筛y方向的受力平衡方程为

(2)

式中ay—分离筛的加速度在y轴的分量(m/s2),ay=-rω2sinωtsin(β+α);

马铃薯抛离筛面后相对分离筛y方向的加速度为

(3)

根据式(3)可得到马铃薯抛离筛面后相对分离筛y方向的速度为

g(t-t0)cosα

(4)

马铃薯抛离筛面的高度为

(5)

3 试验条件与方法

3.1 试验条件与设备

2016年10月初,在内蒙古农业大学农学院作物种植基地进行了田间试验。试验前1周除秧除草,试验地块平坦,砂壤土平作,作业面积约1hm2,土壤含水率13.1%,土壤硬度277N/cm2。马铃薯品种为内蒙古中西部地区广泛种植的克新1号,行距800mm,株距350mm,结薯深度150~180mm。

试验机型为内蒙古农业大学自行研制的4SW-170型马铃薯挖掘机,配套动力为66.18kW轮式拖拉机。所用仪器设备有高速摄像系统、光电转速仪、皮尺及秒表等。高速摄像系统包括美国Vision Research公司生产的Phantom Miro2高速数字摄像机和计算机,高速数字摄像机分辨率为640×480像素,帧速为200帧/s;光电转速仪为台湾SAMPO公司生产的TD2234B光电转速仪,准确度为±0.05%,量程为1~99 999r/min,分辨率为0.1r/min。

3.2 试验设计与方法

3.2.1试验指标

1)马铃薯绝对运动速度。根据参考文献[3]中理论分析公式,计算马铃薯绝对运动速度理论值。

回放马铃薯相对分离筛运动的高速影像,将不同分离筛参数时无土和有土筛面上马铃薯相对分离筛x方向的位移除以运动时间,得到无土和有土筛面上马铃薯绝对运动速度的试验值。

2)马铃薯抛离筛面的最大高度。由式(5)可知,马铃薯抛离分离筛高度最大值的绝对值即为马铃薯抛离筛面的最大高度,即

(6)

式中h′—马铃薯抛离筛面的最大高度(m)。

结合文献[2],将分离筛参数代入式(6)中计算得到马铃薯抛离筛面的最大高度的理论值。

回放马铃薯相对分离筛运动影像,对照标尺得到不同分离筛参数时无土和有土筛面上马铃薯抛离筛面最大高度的试验值。

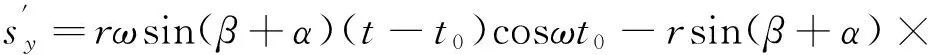

3.2.2试验因素及水平

根据理论分析结果可知,马铃薯抛离筛面高度主要与曲柄半径r、曲柄转速n(n=30ω/π)、筛面倾角α和振动方向角β等参数有关。结合生产实践经验可知,机器前进速度也是影响马铃薯运动特性的重要因素。因此,确定曲柄转速、筛面倾角和机器前进速度作为试验因素。通过改变传动链轮齿数调节曲柄转速,调节筛角调节机构改变筛面倾角,调节拖拉机档位改变机器前进速度。试验因素及水平如表1所示。

表1 试验因素及水平

为保证在分离筛结构和工作参数相同的情况下分析无土和有土筛面上马铃薯的运动特性,通过观察预试验中采集的马铃薯相对分离筛的运动影像发现:同一试验条件下,筛面长度100~600mm范围内的分离筛上各位置处薯土混合物分布厚度基本相同,满足分析有土筛面上马铃薯运动特性的需要。因此,取筛面长度100~600mm范围内的摆动分离筛作为有土筛面;在筛面长度600~1 100mm范围内的分离筛上,能够捕捉到不受其他物料干扰的马铃薯的运动信息。因此取筛面长度600~1 100mm范围内的摆动分离筛作为无土筛面。

3.2.3试验方法

在分离筛一侧的挡板上距离筛面前端点100mm处起平均分布10段标尺(见图3),每段标尺的间距为100mm,用以确定有土和无土筛面的范围,标尺单元格长度为30mm,用以统计薯土混合物分布厚度及马铃薯抛离筛面高度。试验时,首先把高速摄像机置于准备记录状态,然后启动拖拉机开始作业,待机器运转稳定后高速摄像机开始记录分离筛上马铃薯的运动状况。参照《NY/T 648—2015马铃薯收获机质量评价技术规范》中的试验方法[10],采集10m稳定测试区数据后结束记录过程,完成一次测试,试验数据自动存储至计算机。试验完成后回放影像,对照标尺统计无土和有土筛面上马铃薯的绝对运动速度和抛离筛面的最大高度。每组试验重复3次,试验结果取平均值。

图3 标尺分布

4 试验结果与分析

4.1 曲柄转速对马铃薯运动特性的影响

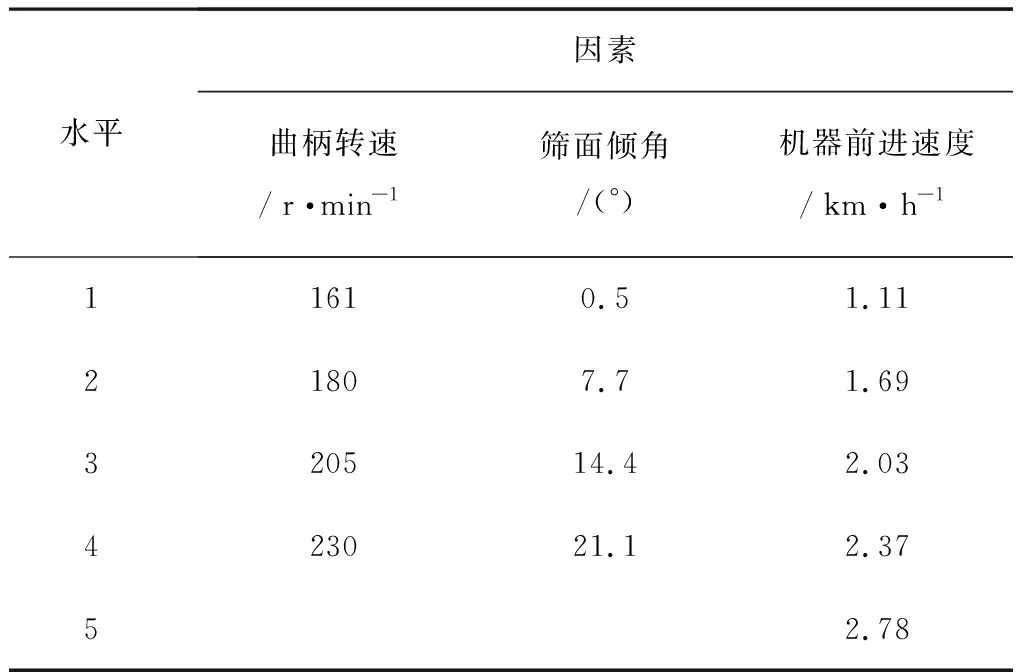

筛面倾角为7.7°、机器前进速度为1.69km/h时,曲柄转速对无土筛面和有土筛面上马铃薯绝对运动速度和抛离筛面最大高度的影响规律如表2所示。

由表2可知:随着曲柄转速的升高,马铃薯绝对运动速度理论值与试验值均增大;无土筛面上马铃薯绝对运动速度试验值均大于理论值,曲柄转速为161r/min和180r/min时试验值与理论值差异不显著,曲柄转为205r/min和230r/min时试验值与理论值差异显著。这是因为无土筛面上所选取的分析对象为无其他物料干扰的马铃薯,由于马铃薯形状和自身弹性的影响,使其抛离筛面后相对分离筛x方向的正向运动速度较理论值大,造成马铃薯绝对运动速度试验值高于理论值;曲柄转速较小时,马铃薯抛离筛面的高度较低,与分离筛杆的碰撞作用力较小,马铃薯弹性变形较小,致使马铃薯相对分离筛x方向的绝对运动速度理论值与无土筛面上马铃薯绝对运动速度的试验值差异不明显;而曲柄转速较高时,马铃薯落至筛面后与分离筛杆的碰撞作用力大,弹性变形大,使马铃薯相对分离筛x方向的绝对运动速度的理论值与无土筛面上马铃薯绝对运动速度的试验值差异明显。

表2 曲柄转速对马铃薯运动特性参数的影响

有土筛面上马铃薯绝对运动速度的试验值在曲柄转速为161r/min和180r/min时小于理论值,在曲柄转速为205r/min和230r/min时大于理论值。原因为:曲柄转速较小时,有土筛面上薯土混合物料层较厚[(见图4(a)、(b)],马铃薯不与分离筛面直接接触,其弹性及形状对运动速度的影响难以体现;而曲柄转速较大时,有土筛面薯土混合物料层较薄[见图4(c)、(d)],马铃薯与分离筛碰撞后的弹性形变较大,对马铃薯运动特性的影响大,使其绝对运动速度较高。但由于马铃薯在有土筛面上运动时终究会受到其他物料的阻碍,致使其绝对运动速度试验值均低于无土筛面上绝对运动速度的试验值。

图4 不同曲柄转速时薯土混合物分布状态

由表2还可以看出:随着曲柄转速的升高,马铃薯抛离筛面最大高度的理论值与试验值均增大,且无土与有土筛面上马铃薯抛离筛面最大高度的试验值均大于理论值,有土筛面上马铃薯抛离筛面最大高度的试验值均小于无土筛面上的试验值。主要原因是:马铃薯为粘弹性椭球体,不同于理论分析中所简化的质点,使其抛离筛面后具有较高的抛离高度,而有土筛面上马铃薯会受到杂草、根系等的牵连,致使其抛离筛面最大高度的试验值均小于无土筛面上的试验值。

4.2 筛面倾角对马铃薯运动特性的影响

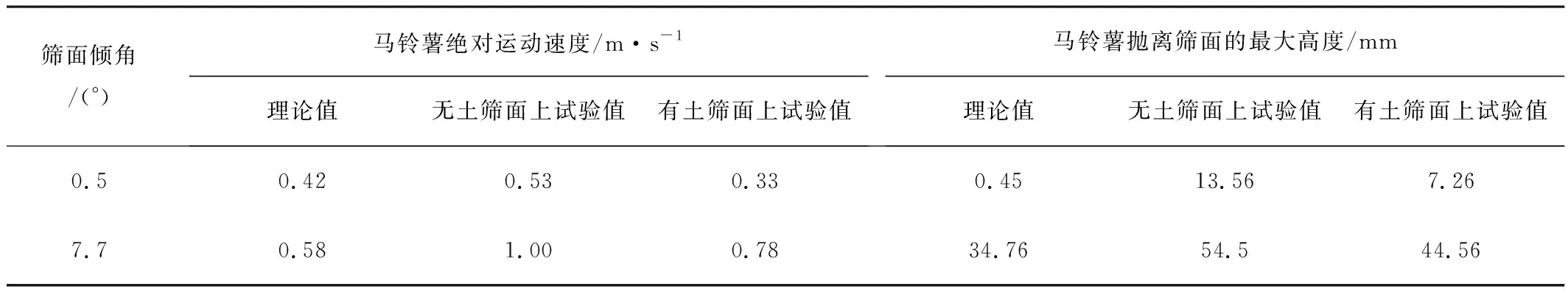

曲柄转速为205r/min、机器前进速度为1.69km/h时,筛面倾角对无土筛面和有土筛面上马铃薯绝对运动速度和抛离筛面最大高度的影响规律如表3所示。

表3 筛面倾角对马铃薯运动特性参数的影响

续表3

由表3可知,马铃薯绝对运动速度的理论值与试验值均随筛面倾角的增大而增大,说明筛面倾角越大,分离筛输送物料的能力越强,这与生产实际相符。有土筛面上马铃薯绝对运动速度试验值小于无土筛面上的试验值,主要是由土筛面上土壤、杂草等的牵连、阻碍作用导致。

由表3还可以看出:马铃薯抛离筛面最大高度的理论值与试验值均随筛面倾角的增大而增大;无土和有土筛面上马铃薯抛离筛面最大高度的试验值均大于理论值,有土筛面上马铃薯抛离筛面最大高度的试验值均小于无土筛面上的试验值。主要原因是:马铃薯抛离筛面后,其弹性及形状势必会对抛离高度产生影响,使马铃薯抛离高度试验值大于理论值;而相同分离筛参数的情况下,由于土壤、杂草的阻碍和牵连,又会导致有土筛面上马铃薯抛离筛面最大高度的试验值小于无土筛面上的试验值。

4.3 机器前进速度对马铃薯运动特性的影响

机器前进速度的改变会导致摆动分离筛上薯土混合物物料量发生改变,因此考察机器前进速度对马铃薯运动特性的影响规律时,仅考察有土筛面上马铃薯运动特性参数随机器前进速度的变化规律。

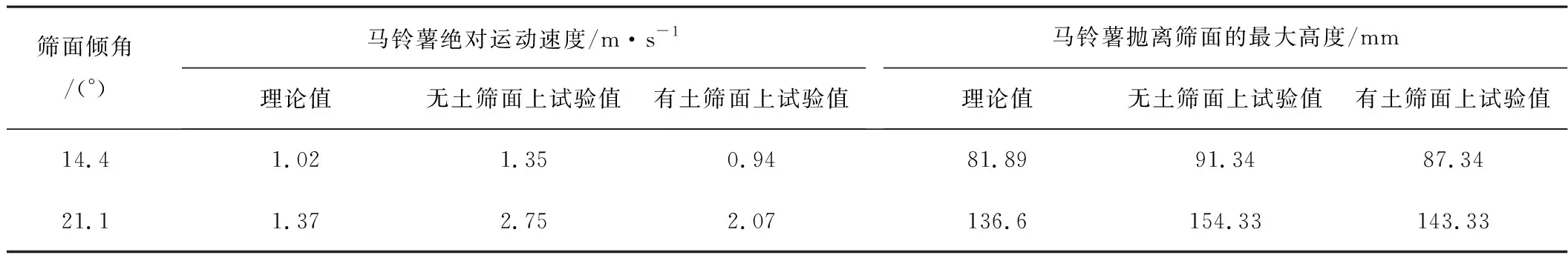

曲柄转速为205r/min、筛面倾角为7.7°时机器前进速度对马铃薯绝对运动速度和抛离筛面最大高度的影响规律如表4所示。为表征薯土混合物物料量对马铃薯运动特性的影响,对照分离筛侧板标尺,统计不同机器前进速度时筛面长度为100~600mm范围内薯土混合物的平均分布厚度,列于表4中。

表4 机器前进速度对马铃薯运动特性参数的影响

由表4可知:随着机器前进速度的增大,马铃薯绝对运动速度和抛离筛面最大高度均逐渐减小。结合筛面长度100~600mm范围内薯土混合物平均分布厚度可知:随着机器前进速度的增加,有土筛面长度100~600mm范围内薯土混合物的平均厚度逐渐增加,薯土混合物对其表面的马铃薯的干扰阻碍作用增强,从而减小其绝对运动速度;同时,由于薯土混合物的裹挟与牵连,使马铃薯抛离筛面的高度随着薯土混合物厚度的增加而减小。

机器前进速度为1.11、1.69、2.03km/h时,马铃薯绝对运动速度试验值大于理论值;而机器前进速度为2.37km/h和2.78km/h时马铃薯绝对运动速度试验值小于理论值。主要原因是:理论计算值是将马铃薯简化为质点计算得到,未考虑其形状及弹性的影响;而田间试验中由于马铃薯弹性及自身形状的影响会导致机器前进速度较低即薯土混合物厚度较薄时马铃薯弹性特征得以显现,增加了马铃薯相对分离筛正向运动的速度,使其绝对运动速度较理论值大;机器前进速度较高时,由于薯土混合物较厚,马铃薯受到土壤、根系等的牵连、阻碍作用较强,由马铃薯本身的物理机械特性对其运动特性的影响难以显现,因此其绝对运动速度试验值小于理论值。同理,机器前进速度为1.11、1.69km/h时,马铃薯抛离筛面高度试验值大于理论值。机器前进速度为2.03、2.37、2.78km/h时,马铃薯抛离筛面最大高度的试验值小于理论值。其原因也是马铃薯自身形状、弹性及薯土混合物分布厚度共同作用的结果。

5 结论

1)通过对马铃薯抛离分离筛的高度进行理论分析,得出影响马铃薯抛离筛面高度的分离筛结构参数为曲柄半径r、曲柄转速n(n=30ω/π)、筛面倾角α和振动方向角β。

2)通过高速摄像试验得出无土和有土筛面上马铃薯绝对运动速度和马铃薯抛离筛面最大高度随曲柄转速、筛面倾角和机器前进速度的变化规律,并结合理论计算结果进行了对比分析。结果表明:马铃薯绝对运动速度和抛离筛面最大高度的理论值和试验值均随着曲柄转速和筛面倾角的增大而增大,马铃薯绝对运动速度和抛离筛面最大高度的试验值随着机器前进速度的增大而减小。

3)不同曲柄转速和筛面倾角时,无土筛面上马铃薯绝对运动速度和抛离筛面最大高度的试验值大于有土筛面上马铃薯绝对运动速度和抛离筛面最大高度的试验值。