拖拉机发动机缸体修复技术研究—基于激光熔覆技术

郑 旭,徐文静

(洛阳职业技术学院,河南 洛阳 471003)

0 引言

随着农机化的快速发展,重型大马力拖拉机在农村的保有量逐年增加,而拖拉机的维修也出现了不少问题。现在的修理厂只是简单地拆装与换件,类似发动机缸体磨损等问题无力解决,对重型拖拉机发动机的使用造成了很大的困扰。激光熔覆是目前广泛使用的用于难修复金属表面的高新技术,可以对复杂表面实现高精度的修复,且热区对零部件整体的影响小,修复部位的可靠性好,通过数控技术还可以使激光熔覆技术操作更加简单。如果将其引入到拖拉机发动机的缸体修复技术上,会大大提高修复效率和修复质量,有利于发动机缸体修复技术的发展和提高。

1 激光熔覆修复系统和工艺过程

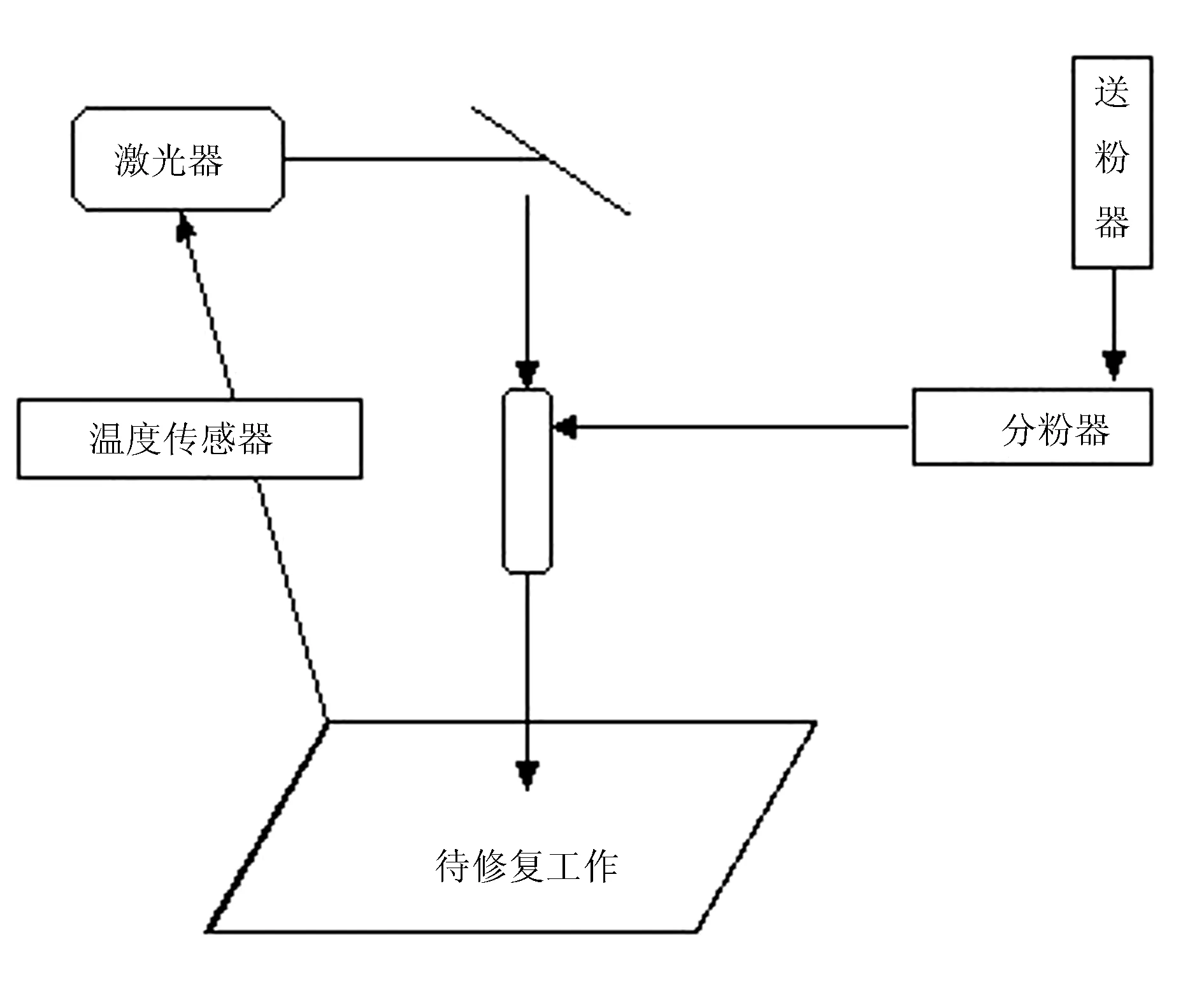

激光熔覆技术比激光焊接技术在修复方面具有更好的优越性,目前已经被广泛使用在各种金属设备的制备、修复及表面强化上,取得了非常好的效果。激光熔覆修复技术的作业方式主要有两种:一是采用预置供料的方法,将进行激光熔覆的材料先涂在待修复的部位;二是采用送粉供料的方法,将熔覆材料直接融化后喷涂。本次研究采用的是第2种方法,其整个系统的框架结构如图1所示。

图1 激光熔覆修复系统设计框架

激光熔覆修复系统主要由5部分组成,包括送粉装置、分粉装置、温度传感器、激光器和激光工作头。当激光器产生的激光通过工作头作用在待修复部位时,金属材料粉末迅速融化和冷却,从而快速填充了凹陷部位。整个作业过程通过工作台控制,工作台上具有数控装置,可以实现自动化操作,从而保证了作业的效率和精度。

拖拉机发动机缸体激光熔覆修复工艺流程如图2所示。图2中,采用激光熔覆修复技术对发动机缸体进行修复时,首先需要对缸体进行无损监测,然后将损坏部位进行表面清洁,再规划激光熔覆修复的工作头动作路径,最后进行激光熔覆。激光熔覆初步完成后需要对表面进行修正,使表面层恢复,最后通过质量检测验证激光修复的效果。

图2 拖拉机发动机缸体激光熔覆修复工艺流程

2 零件缺失部模型重建和激光熔覆路径规划

对于激光熔覆部位的路径规划,首先需要对原始模型和破损的模型进行建模。通过布尔操作将原始模型中删掉破损后的模型,便可以得到待修复部位的模型,其原理如图3所示。

图3 缺失部分模型建模原理

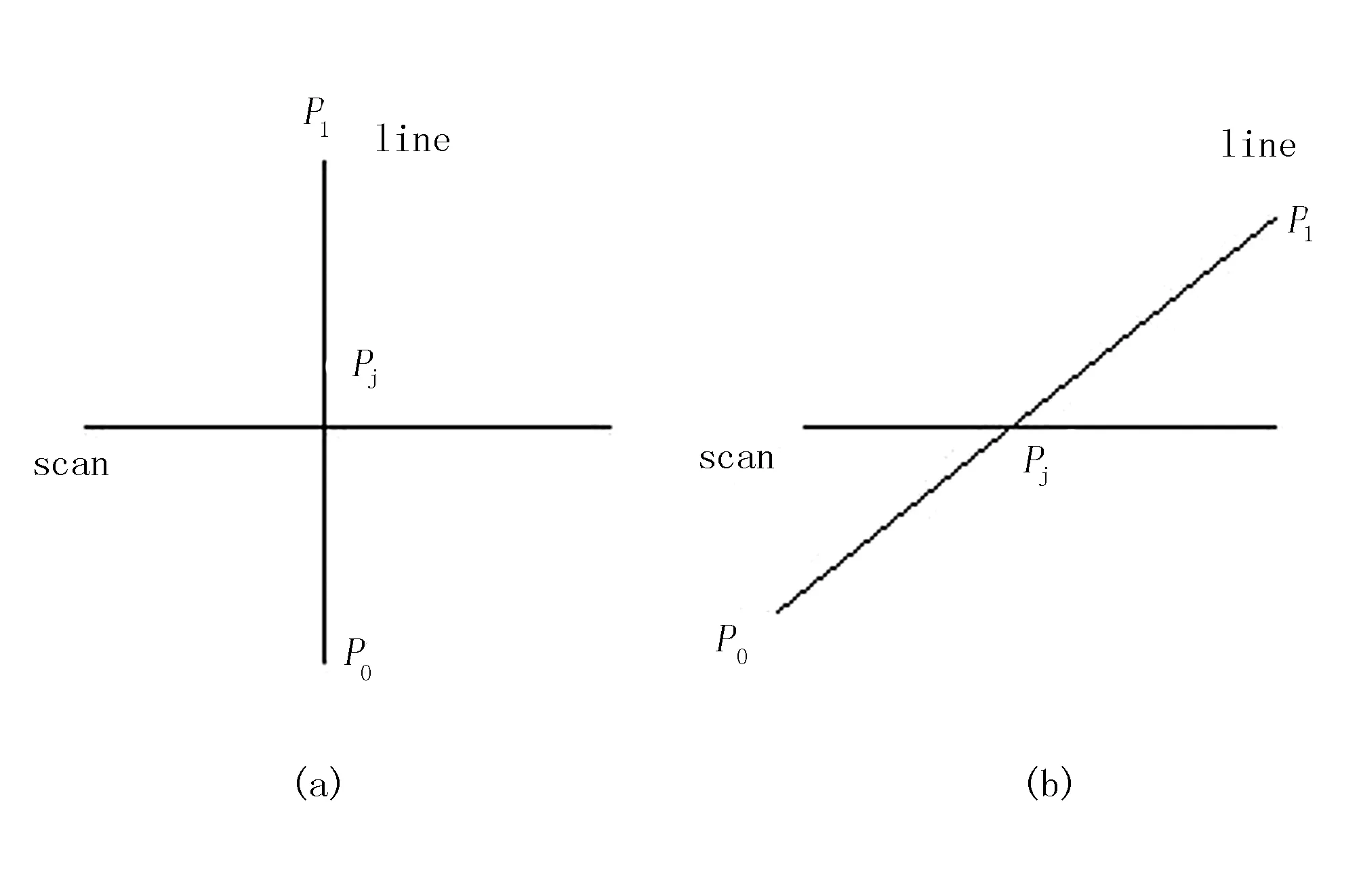

在缺失部分求解时,首先需要对原始部件和破损后部件进行布尔减法操作,操作后的模型将面进行规划,路径规划过程主要是对扫描线和轮廓折线交点的求解。折线和扫描线相交一般分为两种情况:一是折线和扫描线垂直,二是折线和扫描线相交但是不垂直。交点求解原理图如图4所示。

图4 交点求解原理图

如果扫描线和折线段是垂直的(见图4(a)),则

(1)

假设扫描线和折线段的交点是Pj的x和y坐标,则可以求出扫描线和折线段的交点。如果扫描线和折线段存在交点但不垂直(见图4(b)),则其交点为

(2)

求出交点后,可以将路径扫描分为两步:第1步是将扫描点和路径轮廓线的交点求出来;第2步是将求出的交点进行分组,分组是按照y坐标来分组的,将y坐标相同的交点作为一组。分组步骤为:

1)初始化i,将i值置为0;

2)将扫描线的条数scan_num+1和i值进行比较,如果扫描线条数大于i值,则可以进行下一步;如果小于该值,则计算终止;

3)将计算变量scan_y=m_scan[i].scan_y+ num引入到计算过程中,将y坐标值赋值给scan_y;

4)继续初始化j,将j值置为0;

5)判断j和n的大小,如图j比n大,则进行下一步,如果比n小,则返回到初始步骤;

6)运用CalScanPoint函数对扫描线和折线段的交点进行求解,然后将PointP数据存到属性中,J++转入步骤5);

7)i++,转入步骤2)。

通过以上步骤,可以得到拖拉机发动机激光熔覆修复的基本规划路径,然后根据路径进行数控编程后,可以实现激光熔覆的自动化操作。

3 拖拉机发动机缸体修复技术实验

为了验证激光熔覆技术对拖拉机发动机缸体修复的可行性,以某款重型拖来机的发动机缸体修复为例,对该技术的可行性进行实验。重型拖拉机的作业负载较大,其作业情节如图5所示。

图5 重型拖拉机作业场景

重型拖来机作业的环境一般比较恶劣,发动机长期处于大功率作业状态,发动机积碳较多,对发动机缸体的伤害也比较大。

存在发动机故障的拼接机如图6所示。将发动机进行拆解,实验区域配备了激光熔覆装置,可以直接进行激光熔覆修复操作。首先将需要修复的部位进行编号,如图7所示。

图6 发动机故障拖拉机

图7中,缸体损坏的部位主要是两处,编号分别为修复1和修复2。以一处损坏严重的地方为例,对激光熔覆修复的效果进行验证。

图7 故障发动机缸体

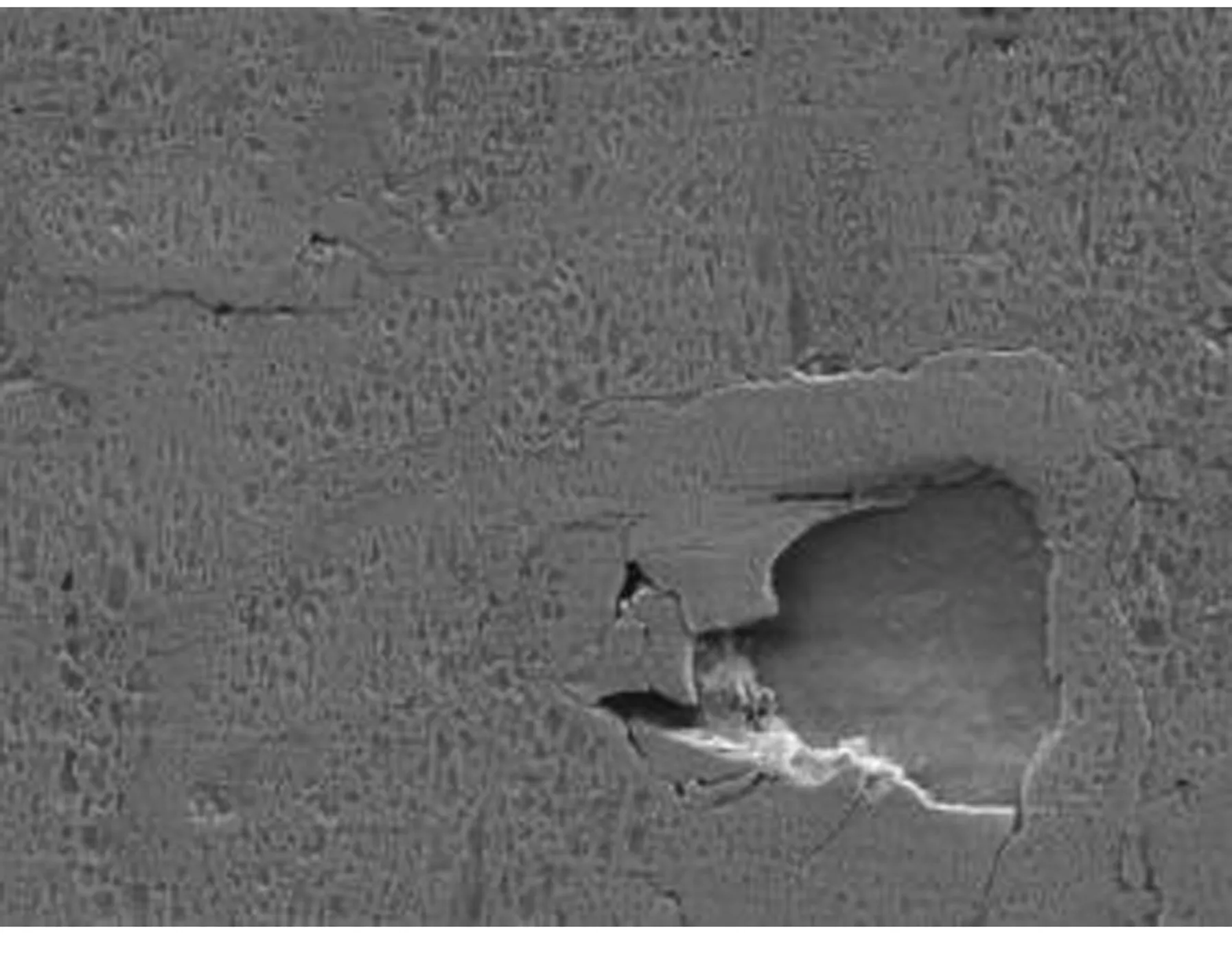

图8为发动机修复之前的凹陷部分。通过测量发现:该裂纹部分的最大长度为8.5mm,最大宽度为7.8mm,最大深度为1.5mm。通过激光熔覆修复后,得到了如图9所示的效果图。

图8 发动机缸体修复前

图9 发动机缸体修复后

由图9可以看出:对凹陷部位进行修复之后,其样貌和其他未发生损坏的样貌一致,从而验证了激光熔覆修复技术的可行性。对修复部位和未破损部位的硬度进行了测试,得到了如表1所示的结果。

表1 修复和未修复部位硬度测试结果

为了进一步研究激光熔覆修复技术对发动机缸体修复的可靠性,对未破损部位和修复部位进行了测试,结果表明:未破损部位和修复部位的硬度吻合程度较高,从而验证了该方法的可靠性。

4 结论

为了解决拖拉机发动机缸体修复技术的难题,提出了一种基于激光熔覆技术的缸体修复技术,并对其可行性和修复效果进行了实验研究。采用三维模型布尔操作和扫描轮廓技术建立了缺失部件的模型,利用分层切片处理与截面轮廓线填充进行了熔覆的路径规划,将路径使用数控编程,实现了修复的自动化作业。采用激光熔覆修复技术平台对一款重型发动机的缸体进行了修复实验,结果表明:激光熔覆修复后的表面和未破损部位基本一致,且力学性能也符合机械作业的需求,对于拖拉机发动机缸体修复技术的研究具有重要的参考价值。