微型喷药机设计与试验研究

李 锟,付亚萍,王伟全,王洪臣,郑晓培

(1.长春工程学院 机电工程学院,长春 130012;2.黑龙江省农业机械维修研究所,哈尔滨 150501)

0 引言

我国地域辽阔,土壤肥沃,各类农作物种植面积均居世界前列。其中,玉米、大豆水稻等高秆农作物一直是我国东北地区的主要经济作物,但我国东北地区高秆农产品的产量和质量却远远落后植保技术先进的农业发达国家。其中,一个重要原因是我国农业植保意识落后,缺少操控性能好、适合高秆作物中后期病虫草害防治且离地距离较高的农业植保机械。

1 喷药机总体结构及工作原理

1.1 技术要求

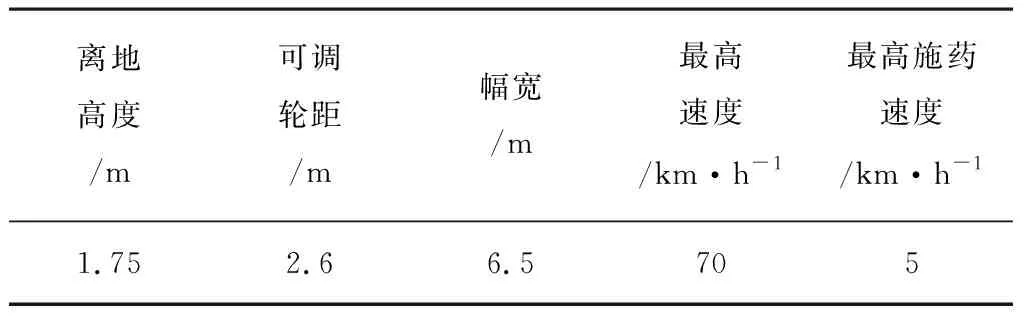

以适应最大离地高度1.7m高秆农作物施药作业要求的施药机械为基础,设计了动力配置前置前驱且具备后轮轮距自适应调整功能的三轮自走式高地隙喷药机,其参数如表1所示。

表1 基本技术参数

1.2 总体结构

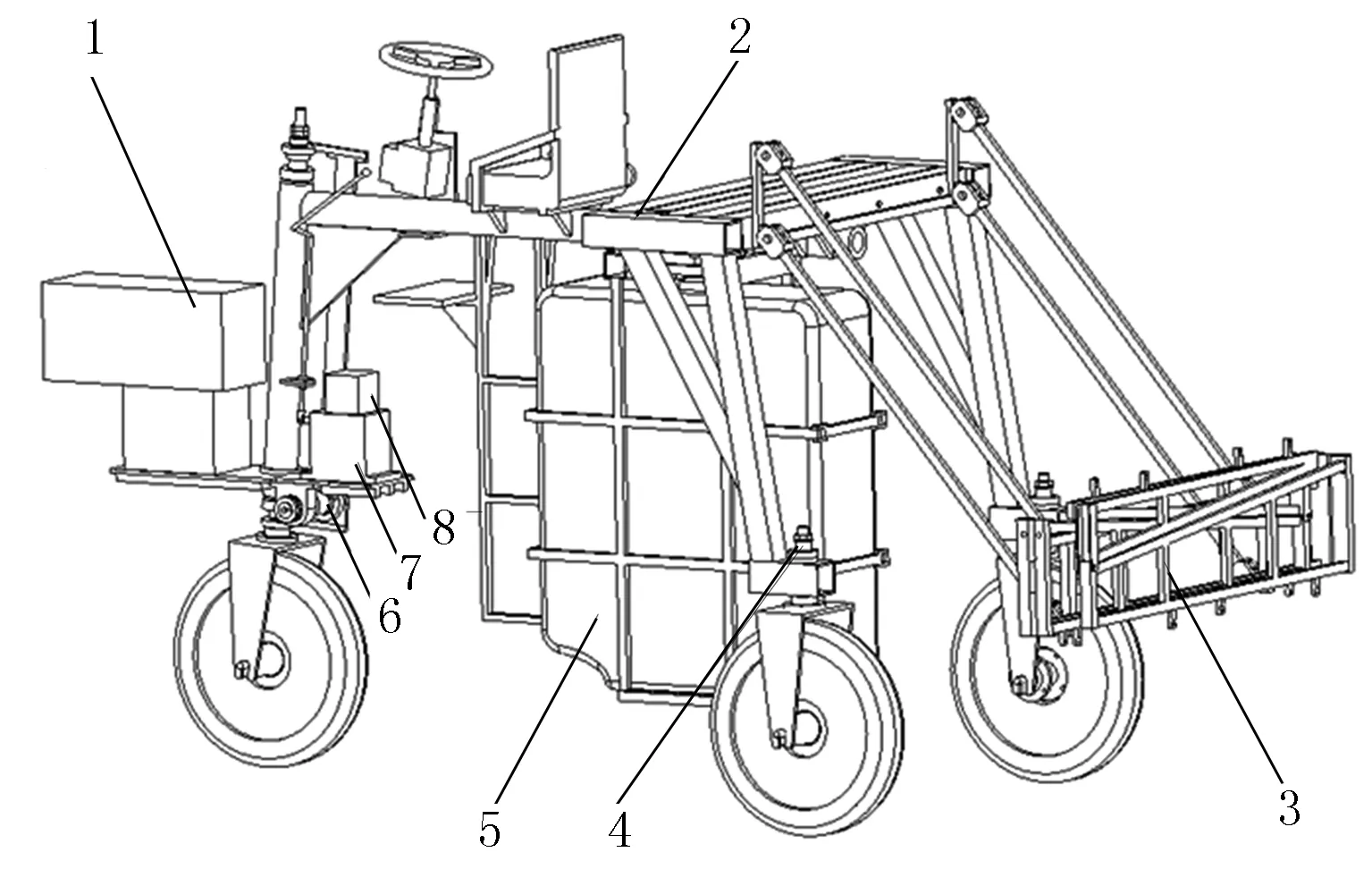

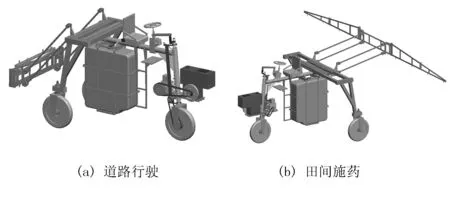

在充分分析当前国内外高地隙喷药机发展现状的基础上,以传统三轮农业机械为平台,设计一款适合农民家庭使用的新型三轮自走式高地隙喷药机,如图1所示。喷药机主要由柴油发动机、车架主体、高度可调式施药架、后轮调整机构、车轮、施药药箱、动力转向机构、变速箱、转向机构、施药泵及施药管路等组成。其中,施药泵是施药系统动力的主要来源。为此,设计了借助发动机飞轮提供动力的隔膜泵动力传动部分,如图2所示。

1.发动机 2.车架 3.可调式施药架 4.后轮调整机构 5.药箱 6.万向节动力转向机构 7.变速箱 8.施药泵

图2 隔膜泵动力传动系统

1.3 工作原理

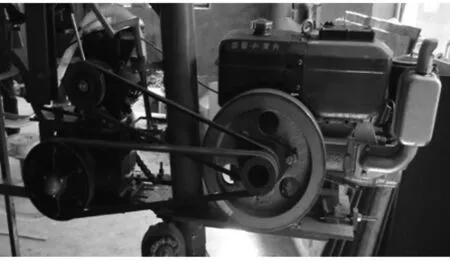

当喷药机驶入目标工作区域后,向药箱中注入规定剂量的药液,依据作业区的实际田间垄沟距离,调整车架后轮轮距(为保证喷药机田间运行平稳及扩大施药面积);根据田间施药范围,将可调式施药架展开并调整到合适的施药高度后,启动发动机和施药系统,开始对目标施药区域进行施药作业;待田间施药结束后,关闭施药系统,行驶出施药区域,关闭发动机,并将可调式施药架收拢和后轮轮距调整到道路行驶状态,完成田间施药工作。喷药机的道路行驶和田间施药状态如图3所示。

图3 微型喷药机工作状态

1.4 主要部件结构

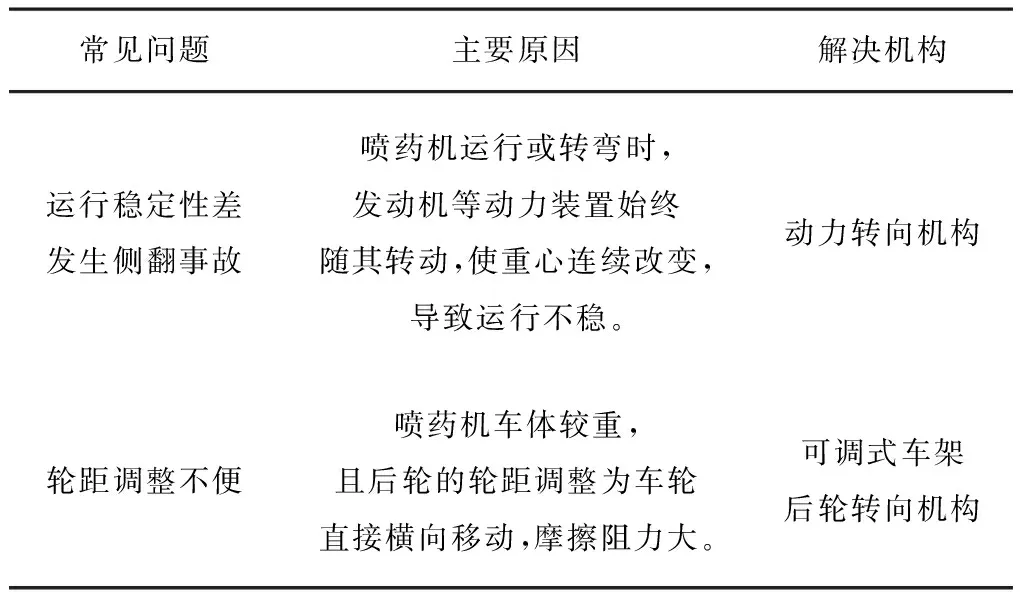

传统的三轮自走式喷药机运行时稳定性能差,后轮轮距调整不方便,常发生转弯整车侧翻的事故。为此,本文设计了动力转向机构及可调式车架和后轮轮距调整机构等主要结构,改善了三轮自走式喷药机性能。其主要问题和原因分析如表2所示。

表2 喷药机主要问题

1.4.1动力转向机构

针对传统的三轮自走式喷药机运行时稳定性能差及经常发生转弯侧翻的问题。以十字轴万向节为基础,设计了输入动力方向始终不变、输出动力自由转动的万向节动力转向机构。其中,动力转向机构主要由轴承、固定轴承座、转动轴承座、十字轴式万向节及传动链轮等组成,如图4所示。

工作时,动力由发动机输出,传递到变速箱,由变速箱链轮输出动力;变速箱动力传递到动力转向机构的输入链轮,通过十字轴万向节传递到输出链轮;输出链轮动力传递到驱动轮链轮,从而驱动车轮运动。其中,动力传递方案对比示意图如图5所示。

1.固定轴承座 2.输入链轮 3.十字轴万向节 4.转动轴承座 5.输出链轮

图5 动力传递示意图

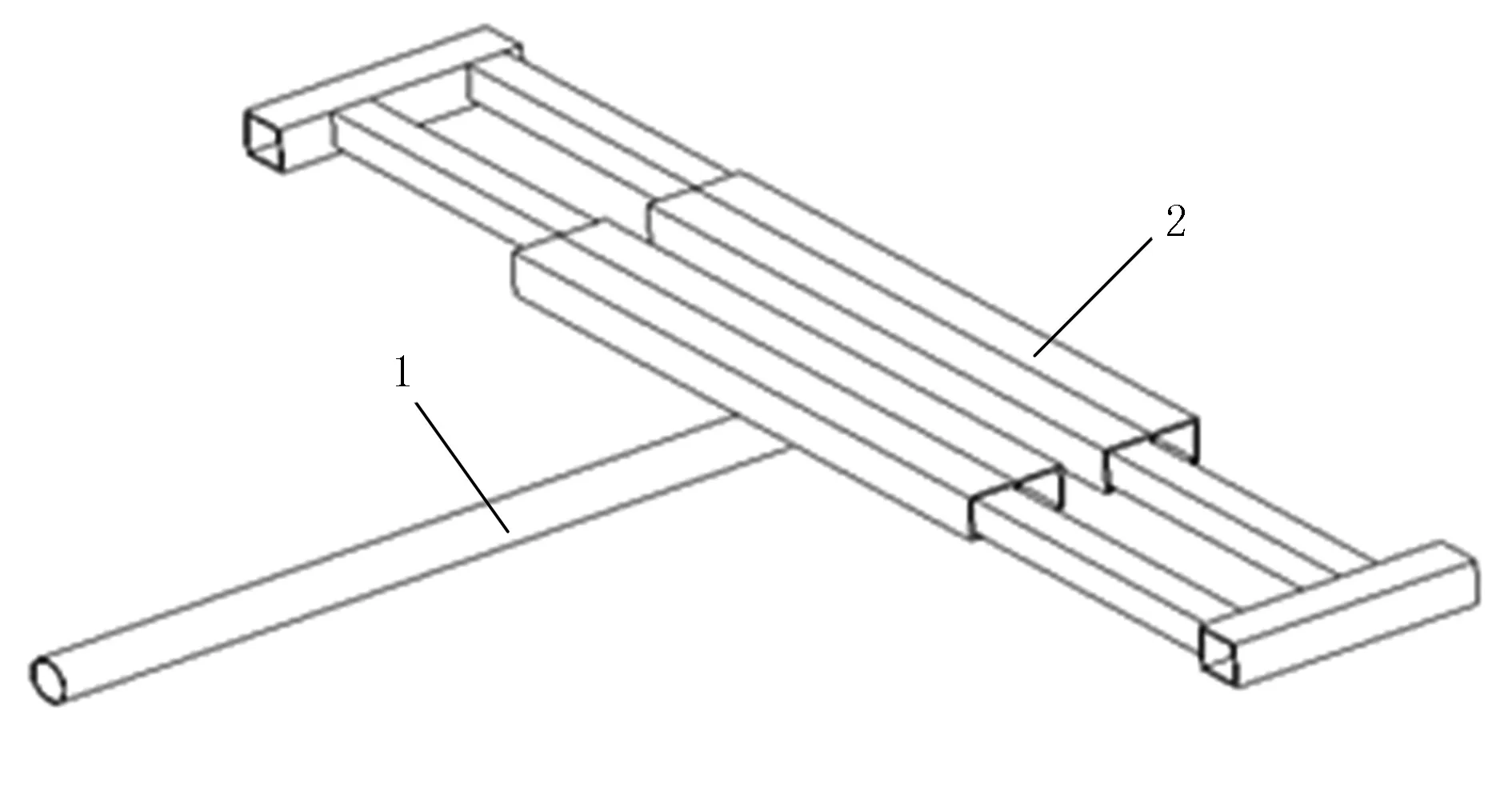

1.4.2可调式车架

三轮自走式高底盘喷药机车架是整机装备的基础,也是保证结构紧凑性的关键。为扩大单机作业效率,以原有车架为基础,提出以中心桁架和可调整式后桁架为主要结构的可调式车架,如图6所示。

1.中心桁架 2.可调式后桁架

车架主体采用空心圆钢和方钢搭建,在保证车架总体结构强度、刚度要求的前提下,尽可能减轻车架质量;中心桁架以空心圆钢为基础,有效地保证整机的有效承载能力;后桁架为内外嵌入式空心方钢结构,且外部方钢内配备有双向导轨,在有效范围内可以实现后轮轮距的单向或双向移动。

工作时,可调式后桁架左右两侧移动,工作结束时,可调式后桁架移动到道路行驶状态,从而最大限度地扩大作业面积和保障行车安全。

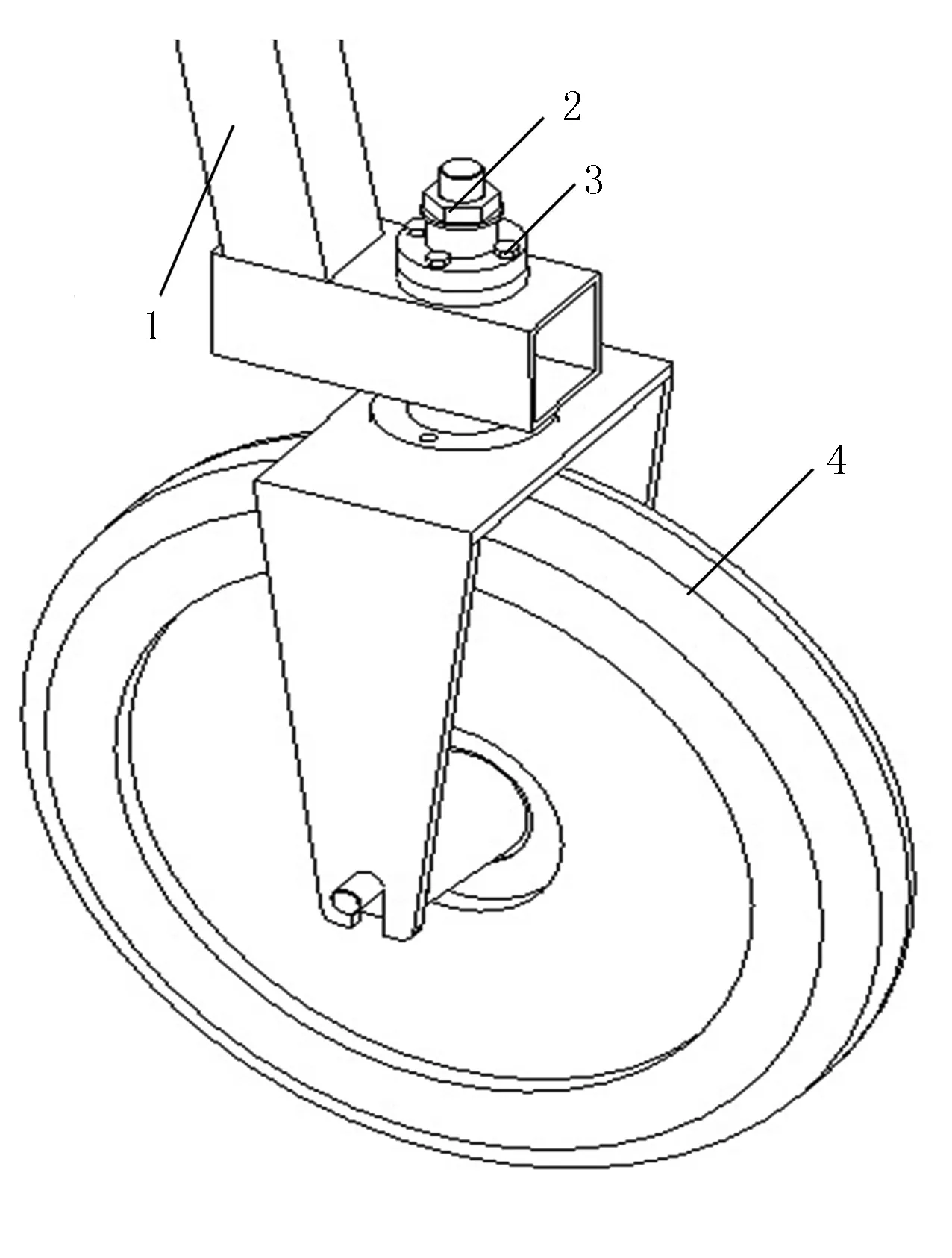

1.4.3后轮调整机构

针对传统三轮自走式喷药机后轮轮距调整不方便问题,以万向轮结构为基础,设计了以滚动摩擦代替传统的滑动摩擦的后轮轮距调整机构。后轮轮距调整机构主要由后轮车架、紧固圆螺母、固定螺栓和轮胎等组成,如图7所示。

1.后轮车架 2.紧固螺母 3.固定螺栓 4.轮胎

工作时,依据实际作业区域垄沟间距,转动后轮调整机构调整后轮轮距。

2 物理样机装配与试验研究

2.1 物理样机

以三轮自走式喷药机装配调试后物理样机为研究对象,对其施药系统及整机性能进行试验研究。物理样机如图8所示。

图8 物理样机

2.2 性能试验

2.2.1针对喷头喷药量的试验

1)试验所用器材:秒表、电子秤和量杯。

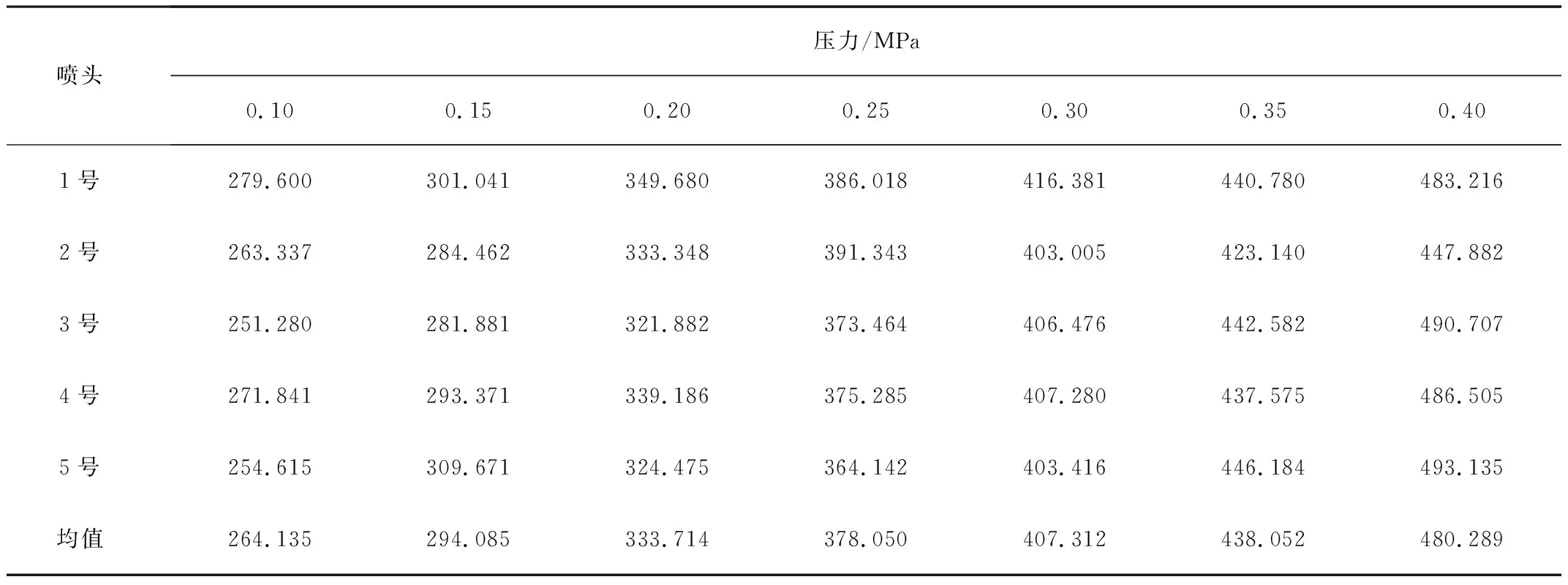

2)试验所用材料:水。

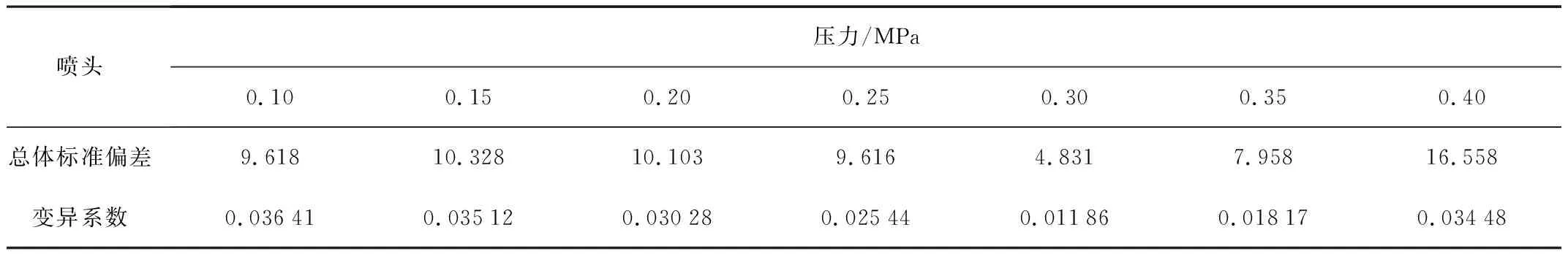

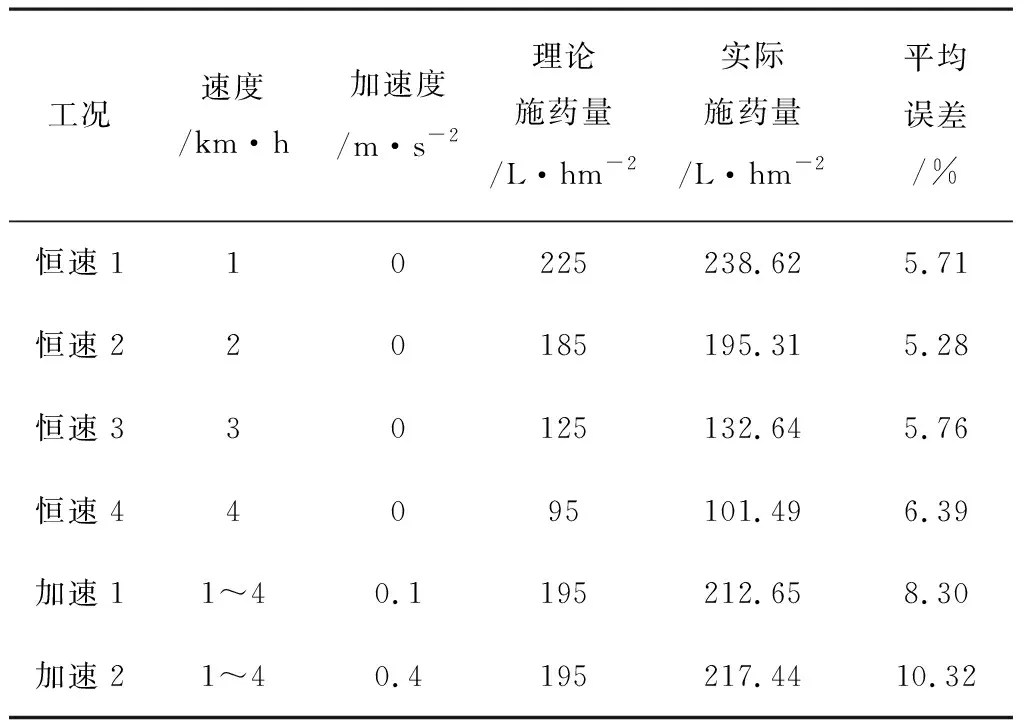

3)物理样机装配的10个独立喷头,采用了左右对称的布置方式,计划将单侧5个独立喷头定位为本次试验的研究对象。按照图9的布置,分别调节施药压力,并将其设定为0.1、0.15、0.2、0.25、0.30、0.35、0.4MPa;将喷头所滴出液滴采集后放入量杯中,时间间隔设定为60s,并将所取得的溶液放于电子秤上记录质量。按照上述方法独立重复试验30次,并计算出结果的平均值,试验测得的每个喷头施药量数据状况如表3及图10所示。

图9 施药量测试试验

Table 3The medication test g

喷头压力/MPa0.100.150.200.250.300.350.401号279.600301.041349.680386.018416.381440.780483.2162号263.337284.462333.348391.343403.005423.140447.8823号251.280281.881321.882373.464406.476442.582490.7074号271.841293.371339.186375.285407.280437.575486.5055号254.615309.671324.475364.142403.416446.184493.135均值264.135294.085333.714378.050407.312438.052480.289

续表3

图10 施药量与变异系数

通过对图10中的数据进行分析可得:当系统的压力逐渐上升,喷头的施药量也同时会提高;在压力设定值0.30MPa情况下,系统的施药量变异系数仅为0.011 86(即为最小值),此时喷药机的施药量最稳定。

2.2.2针对喷药机幅宽的测试

1)试验所需仪器:粉笔、米尺。

2)试验所需材料:水。

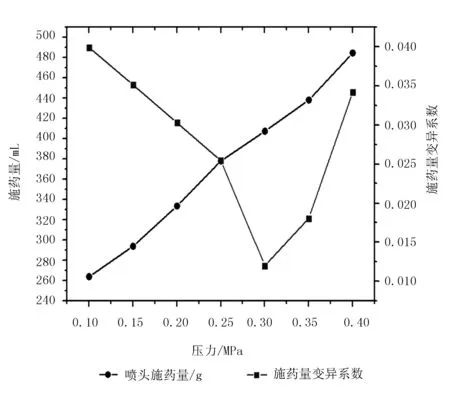

3)图11为喷药机的喷药工作情况。通过对喷药架位置进行调整,将喷头与地面距离调节为500mm,对喷头的施药压力进行设置,并将压力分别调整到0.1、0.15、0.2、0.25、0.30、0.35、0.4MPa的条件下,将隔膜泵开启同时进行标准的施药作业;观察喷药情况并在喷出的液滴最大范围处做标上记号,然后将隔膜泵关闭,并用米尺测量对标记点距离进行测量,即得到喷幅值;将此试验独立重复30次,将所得到的数值计算出平均值,次试验所得到的喷药机的幅宽情况如表4及图12所示。

图11 喷药机幅宽测试示意图

Table 4The results sprayer width test m

喷头压力/MPa0.100.150.200.250.300.350.401号6.7326.7896.8026.8426.8916.9276.9522号6.8066.8376.8456.9066.9556.9797.0333号6.7866.8306.8776.8836.9366.9566.9794号6.7216.7496.7936.8316.8836.8946.9545号6.7726.8086.8326.8896.9266.9366.942均值6.7636.8036.8306.8706.9186.9386.972总体标准偏差0.032200.031690.030300.028740.027240.028510.03285变异系数/%0.47610.46580.44360.41830.39370.41090.4711

图12 喷幅与变异系数

喷头喷出的药液为扇形,药液所形成的角度值为110°,喷头工作时与地面的距离为0.5m。通过计算可知:单个喷头所能喷出药液所达到的水平宽度约为1.428m,进而得到喷药机的幅宽为7.278m。通过表2可知:当施药压力在0.1~0.4MPa之间时,喷药机实际工作的喷幅为6.763~6.972m,此时小于理论计算所得喷幅7.278m。出现这种情况的原因是:由于通过理论计算所得的喷幅工况为施药系统的喷杆保持完全水平的状态,但在实际工作状态下由于重力及环境因素的影响,喷杆很难完全保持水平的状态,机器行进中架体和喷杆都不可避免地产生弯曲和震动等现象,因此就出现了喷药机实际工作喷幅略小于理论计算喷幅的现象。

由图12可知:喷药机的幅宽与施药压力大小成线性关系;在系统的压力值设置为0.3MPa时,喷药机的幅宽为6.918m,幅宽变异系数此时最小,仅为0.3937%,喷药机在这种情况下幅宽最稳定。

2.2.3针对喷头防滴性能进行的测试

1)试验所需的仪器:量杯、秒表。

2)试验所需材料:水。

3)试验对喷药机的喷头进行防滴测试,意在检测喷头是否存在滴漏现象,喷灌压力的调节范围在0.1~0.4MPa之间。试验开始前,需要先将截止阀关闭5s,然后对60s时间内每个喷头所滴下的液滴数进行统计。将试验重复做30此取平均值,可得:在不同的喷灌压力条件下,所统计出的产生液滴喷头的数量,低于JB/T9805.1-2011中所要求的“产生滴漏的喷头数量不大于2个,每个喷头在1min内滴漏的液滴数量不大于10滴”的要求。

喷头防滴性能进行的测试结果说明:本设计的系统防滴的性能符合国家相关要求。

总之,本设计的轻型自走式喷药机的最佳施药压力值为0.3MPa,并且在压力值为0.3MPa使喷药机的施药量、防滴性能、幅宽均能达到理想的状态,满足最初要求。

2.3 喷药机的田间工作试验

为了对上述的理论设计和计算进行验证,以自走式喷药机的物理样机为对象进行实际研究,选择了合适的农作物进行了喷药机田间工作性能的测试。

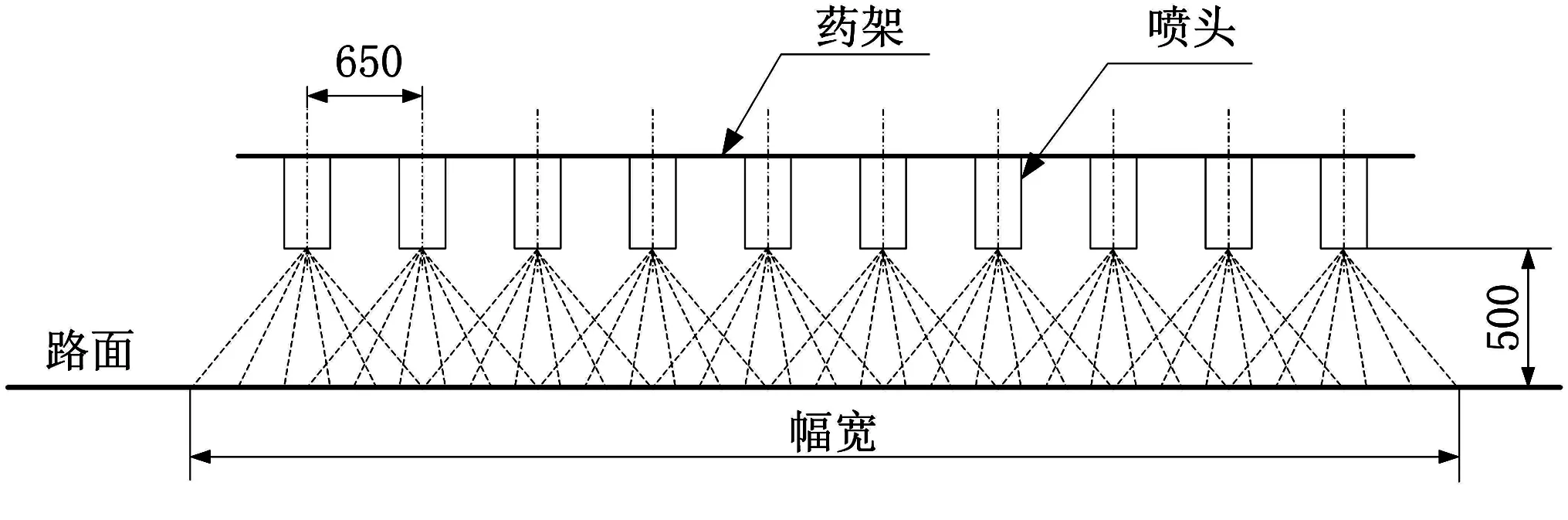

2.3.1喷药机的恒速试验

喷药机的恒速试验主要为了验证喷灌机在各种的恒定的车速之下,喷药机施药系统实际施药量的相应变化情况。试验中选取喷药机的作业速度分别为1~4km/h,即1、2、3、4km/h的情况下进行试验。喷药机的幅宽为6.5m,试验的行进距离为200m,试验中设定的施药压力为0.3MPa。将试验重复做30次,将取得的结果取平均值,得到恒速试验数据如表5所示。

表5 喷药机的工作性能试验结果

2.3.2喷药机的加速度试验

喷药机在真实的作业情况下,其工作的运行速度并不是恒定的,运行速度的不断变化对实际施药的影响非常明显。由于喷药机在作业过程中速度的变化量较小,加速度通常在0.4m/s2之下。试验设计临界加速度值为0.1m/s2和0.4m/s2的工况条件,喷药机工作幅宽为6.5m,试验行进的距离为200m,试验的施药压力为0.3MPa。将此试验重复做30次,对试验结果取平均值,可得加速度试验的相关数据如表5所示。

通过喷药机样机的田间试验及表5的数据分析可得:喷药机样机的田间运行稳定,转弯情况灵活、可靠,且并未发生转弯时的翻车现象,后轮的轮距调整能够满足高效、省力的基本要求;施药系统和整机速度匹配的误差在5.53%~11.51%范围以内,能够满足最初设计要求(速度与施药量匹配误差要求不大于17%),因此可知设计合理。

3 结论

小型自走式高地隙喷药机的最大离地间隙为1.7m,有效放入施药幅宽为6.5m,完全能够满足小规模的田间施药作业的要求。其中,万向节动力转向机构能够有效地避免三轮前置前驱喷药机在田间运行时稳定性差的问题;后轮调整机构的设计能够改善后轮轮距调整不方便的问题。田间试验表明:喷药机工作压力在0.3MPa时能取得最佳的施药效果,这时喷药机在施药量、幅宽及喷头防滴性能等方面表现最佳;且喷药机速度与施药系统之间的匹配误差能控制在5.53%~11.51%范围之内,符合最初的设计要求。