烧结工艺参数对金属注射成形In713C合金力学性能的影响

马宇平,罗 浩,宋仁金,曾克里,刘可英

广东省材料与加工研究所,广东 广州 510650

In713C高温合金是一种γ′相沉淀强化型镍基高温合金,由于其具有优异的高温强度和高温耐腐蚀性能而被广泛应用于航空航天、汽车、医疗等行业中[1].传统的高温合金常采用熔模铸造技术生产加工,但其成本昂贵[2].使用金属注射成形技术(MIM),可生产复杂形状零件,减少材料损失及快速响应,在大批量生产上能显著节约成本,是生产高温合金零部件的一种非常有前景的技术[3].近年来,许多研究者对In713C高温合金粉末的注射成形展开了研究,且已有一些进展.吴谓[4]等人对In713C 镍基高温合金粉末的金属注射成形工艺进行了探究,Lin Zhang[5]等人对比了水雾化和气雾化法制备的In713C 镍基高温合金粉末注射成形的性能.

本研究对采用水气联合雾化制备的In713C合金粉进行注射成形,研究烧结温度、烧结时间对试样力学性能的影响,以期为In713C合金粉末注射成形的应用提供参考及依据.

1 试验部分

1.1 原 料

试验所用粉末为水气联合雾化制备的In713C高温合金球形粉末,其化学成分列于表1.粉末中位径D50为12.38 μm,振实密度为4.56 g/cm3,粉末的形貌及粒度分布如图1所示.

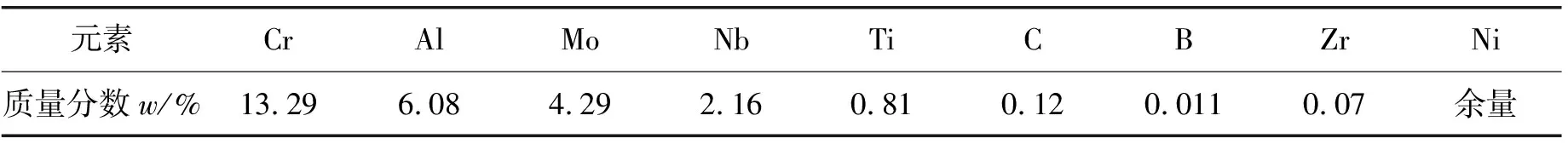

表 1 In713C化学成分Table 1 Chemical composition of In713C alloy

图1 Inconel 713C高温合金粉末的形貌(a)和粒度分布(b)Fig.1 SEM images (a) and particle size distribution (b) of In713C superalloy powder

试验所用粘结剂为聚甲醛基体系,其由聚甲醛(POM)、高密度聚乙烯(HDPE)、乙酸-乙酸乙烯共聚物(EVA)、硬脂酸(SA)和聚乙烯蜡(PE-Wax)等构成,组成质量分数比为w(POM)︰w(EVA)︰w(SA)︰w(PE-Wax)=85︰7︰3︰3︰2.

1.2 试验方法

按照粉末装载量为65%分别称取粉末与粘结剂,使用1 L的加压式密炼机制备喂料.先将金属粉末加入密炼腔预热至190 ℃,然后加入粘结剂一起密炼50 min,再经造粒机制备出粒状喂料.使用JPH80型注塑机将喂料注射成生坯,在110 ℃下脱脂,脱脂时间为7 h.最后在JUTA 300型真空烧结炉中进行烧结,真空度为0.5 MPa.烧结温度分别为1250,1270,1290,1310 ℃,保温时间分别为1,2,3和4 h.

1.3 性能测试

用JXA-8100扫描电镜观察粉末的原始形貌,用Leica-Ⅱ金相显微镜观察烧结后试样的金相组织,用HDI-1875型布洛维硬度计测量烧结样品的HRB硬度,用Instron万能试验机测量烧结样品的力学性能,采用排水法测量试样的烧结密度.

2 结果与讨论

2.1 烧结温度的影响

In713C合金的烧结属于超固相线液相烧结,它不同于传统混合粉末的液相烧结.其是将温度加热到固相线以上,高能区域(晶界和枝晶间)优先熔化出现液相,并且这些液相能够在相互接触颗粒之间的表面进行扩散,同时对颗粒施加毛细管力以提高物质的传输速率,从而使烧结坯件快速致密化[6].烧结过程的温度及保温时间直接决定着In713C合金的致密度、力学性能及微观组织,是烧结过程中主要的控制参数.

研究不同烧结温度对In713C合金密度及力学性能的影响.表1为不同烧结温度下注射成形In713C合金的力学性能,保温时间为3 h.由表1可知:当烧结温度低于1290 ℃时,试样的密度及力学性能均随着烧结温度的升高而提高;当烧结温度高于1290 ℃时,样品的烧结密度有所下降,力学性能也随之变差.这是因为在温度低于1290 ℃时烧结为超固相线烧结[7],随着烧结温度的升高液相增多,在液相表面张力的作用下颗粒发生位移并重排,同时孔隙在液相中大量消失,孔隙尺寸变小,试样密度及力学性能提高;当温度高于1290 ℃时,晶界的驱动力增大,晶界移动速率大于孔隙边界收缩速率[8],使孔隙留在晶内而造成孔隙率增加,导致试样密度和力学性能下降.

图2为不同烧结温度下试样的微观组织形貌.从图2可以看出:当烧结温度为1250 ℃时,试样的微观组织中有大量不规则孔隙存在,并且多数分布在晶界上,这是因为在低烧结温度下合金中产生的液相有限,此时固相烧结仍是主要的烧结机制,所以出现了大量的孔隙;随着烧结温度的升高,孔隙逐渐减少,在1290 ℃的烧结温度下,试样的微观组织比较致密,晶粒细小;当温度为1310 ℃时,试样的微观组织开始长大,这也导致了试样致密度及力学性能变差.综上所述可知,烧结温度为1290 ℃时,试样可以得到最优的力学性能.

表2 不同烧结温度下试样的密度及力学性能Table 2 The sintering density and mechanical properties of the sampleat different sintering temperature

图2 不同烧结温度下试样的微观组织形貌(a)1250 ℃;(b)1270 ℃;(c);1290 ℃;(d)1310 ℃Fig.2 The microstructure of the sampleat different sintering temperature

2.2 保温时间的影响

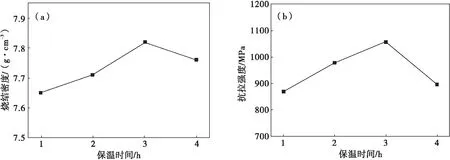

研究保温时间对In713C合金试样力学性能的影响.图3为不同保温时间试样的烧结密度及力学性能,烧结温度为1290 ℃.从图3可以看出:当保温时间小于3 h时,随着保温时间的延长,试样的烧结密度和力学性能随之升高;当保温时间为4 h时,试样的密度及力学性能降低.这是因为随着保温时间的延长,粉末间的扩散系数增大,液相粘度降低,从而促进了原子扩散,出现颗粒重排及粘塑性流动等物质传递过程,烧结密度和力学性能随保温时间延长而增加.因此,合理延长保温时间可以促进烧结的效果,但不合理地延长保温时间,则会使晶粒异常长大,从而造成试样的密度和力学性能的降低.

图4为不同保温时间试样的微观组织.从图4可见:保温时间较短时,组织中的液相分布不均匀,此时合金的致密化过程尚未完成,仍存在较多孔隙;继续延长保温时间至3 h,液相开始在颗粒接触面聚集,并对颗粒产生毛细管作用力,促使颗粒发生黏性流动,从而使烧结试样快速致密化,孔隙也随之缩小并减少;当保温时间为4 h时,晶粒开始出现异常长大,这也是试样致密度及力学性能变差的原因.综上所述,适宜的保温时间为3 h.

图3 不同保温时间对试样密度及抗拉强度的影响(a)烧结密度;(b)抗拉强度Fig.3 The sintered density and mechanical properties of the sample in different holding time(a)sintered density;(b)mechanical properties

图4 不同保温时间的试样微观组织(a)1 h;(b)2 h;(c)3 h;(d)4 hFig.4 The microstructure of the sample in different holding time

3 结 论

随着烧结温度的升高和保温时间的延长,In713C合金的烧结密度及力学性能先升高后下降.在烧结温度1290 ℃、保温时间3 h的最佳条件下,注射成形In713C合金的密度为7.82 g/cm3、硬度为43.6HRC、抗拉强度为1056 MPa、屈服强度为775 MPa、延伸率为7.6%.

参考文献:

[1] 张志伟,牛永吉,史世凤,等.Inconel In713C合金研究现状[J].金属材料研究,2014,40(4):17-18.

[2] 呼和.镍基铸造高温合金的热等静压处理[J].金属学报,2002,38(11):1199-1202.

[3] 贺毅强,胡建斌,张奕.粉末注射成形的成形原理与发展趋势[J].材料科学与工程,2015,33(1):140-42.

[4] 吴谓,李笃信,杨文彦,等.金属注射成形制备IN713C合金的研究[J].粉末冶金工业,2017,4(2):1-5.

[5] ZHANG Lin,CHEN Xiaowei,LI Dan,et al. A comparative investigation on MIM 418 fabricated using gas-and water-atomized powders[J].Powder Technology,2015,286:798-806.

[6] GERMAN R M.Scientific status of metal powder injection molding[J].International Journal of Powder Metallurgy,2000,36(3):31-36.

[7] RAO GA,KUMAR M,SRINIVAS M,et al.Effect of solution treatment temperature on microstructure and mechanical properties of hot isostatically pressed superalloy Inconel718[J].Materials Science and Technology,2004,20:1161-1170.

[8] 曾德麟,张怀泉.超固相线液相烧结[J].粉末冶金工业,2008(1):6-10.