直接还原工艺在稀有金属伴生铁矿综合利用中的应用*

刘牡丹,刘 勇,刘珍珍,周吉奎

广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发与综合利用重点实验室,广东 广州510650

我国内蒙、新疆、云南等地蕴藏了丰富的稀土-铌-铁共生矿资源,这类资源的显著特点是矿物种类多、嵌布关系紧密,采用物理选矿方法难以有效分离和富集有价金属[1].国内许多学者采用冶金方法对这类矿石进行了研究,如高鹏等人以TFe含量32.17%,REO含量7.14%,Nb2O5含量0.127%的物料为原料,在还原温度1225 ℃、还原时间30 min、配碳比为2的条件下进行深度还原,还原物料经阶段磨矿-粗细分选后,得到铁品位91.61%、回收率93.23%的铁粉,以及REO含量12.25 %、回收率98.73%的可作为分选稀土原料的尾矿,为高铁稀土粗精矿的分离回收提出了可行的方法[2].方觉等人[3]对Nb2O5含量为1.82%,TFe为51.6%的铌精矿,提出了选择性还原-熔分-铌铁冶炼的处理方案,可获得铌含量14%的铌铁,铌的总回收率大于80%,铁的总回收率大于90%.陈宏等人[4-5]采用直接还原技术对经重选得到的含铌铁矿粉(TFe含量53.7%,REO含量1.5%,Nb2O5含量1.77%)进行处理,除铁率达到96.5%,非磁性物中Nb2O5含量提高到6.91%.从已开展的研究来看,冶金法可有效处理高品位的含铌铁矿粉或稀土粗精矿,特别是共生矿中铁的回收[6-7].固态直接还原工艺具有流程短、温度低、容易工业化等优点,可使铁氧化物转变为金属铁,经磁选后铌、锆、稀土等稀有金属在非磁性渣中富集,为分离回收稀有金属创造良好条件.

云南某稀土-铌伴生铁矿经选矿预富集,可获得TFe含量35%以上的铁粗精矿,稀土、铌等稀有金属在粗精矿中获得一定程度的富集,但是含量仍然较低,不能达到目前工业生产要求的精矿品位,需采用冶金工艺对其进行深度处理.本研究以该稀有金属伴生铁粗精矿为原料,开展直接还原-磁选工艺研究,考查铁粗精矿中铁与稀土、铌的分离富集效果,以期为这类矿的综合利用提供可行的技术路线.

1 试验部分

1.1 原 料

试验所用原料为云南某稀有金属伴生铁矿选矿产出的铁粗精矿,其主要元素含量如表1所示.由表1可知:铁粗精矿中铁品位为38.25%,其它有价元素主要有稀土、铌、钛、锆,其含量分别为1.43%,1.62%,9.25%和5.3%;杂质SiO2含量较高为23.18%,其次是Al2O3含量为5.76%,SiO2含量高将对冶金处理过程产生不利的影响.

试验所用还原剂为烟煤,其工业分析结果列于表2.由表2可知:试验所用烟煤焦渣特性为1,水分为5.68%;固定碳含量和挥发分含量均较高,分别为50.31%和34.25%;灰分含量较低,其值为11.44%,灰分软化温度为1320 ℃,表明该烟煤是良好的还原剂.试验所用的添加剂为碳酸钠、硫酸钠、碳酸钙,它们均为化学试剂纯.

表1 粗精矿主要元素含量Table 1 Main element contents of the rough concentrate

表2 还原剂(烟煤)工业分析结果Table 2 Industrial analysis results of reductant (bituminous coal)

1.2 方 法

铁粗精矿的直接还原试验在小型竖式中频炉内进行,反应罐为石墨坩埚.试验时先将粗精矿及添加剂按一定比例混匀后制成D=10 mm的球团,湿球团置于100 ℃下干燥,然后在设定的温度下还原.还原后将球团磨至一定粒度,再采用湿式弱磁选分选磁性物及非磁性物,所得磁性物即为金属铁粉,非磁性物用于回收稀土、铌、钽、钛、锆等有价元素.以磁性物品位及其回收率和非磁性物稀土、铌品位及其回收率作为主要评价指标.图1为试验流程示意图.

图1 粗铁精矿直接还原-磁选工艺流程图Fig.1 Direct reduction-magnetic separation flowsheet of the rough iron concentrate

2 结果与讨论

2.1 直接还原

在铁矿石还原过程中碱性添加剂钠盐是一种非常有效的还原催化剂,碳酸钠和硫酸钠均能有效促进铁氧化物的还原;在冶金生产工业中钙盐也是一种常用的添加剂,其可有效地脱除硅、铝等脉石成分,是钢铁工业生产中一种常用的脱硅剂.因此,钠盐和钙盐是稀有金属伴生铁矿还原过程中的理想添加剂.

2.1.1 添加剂种类及用量的影响

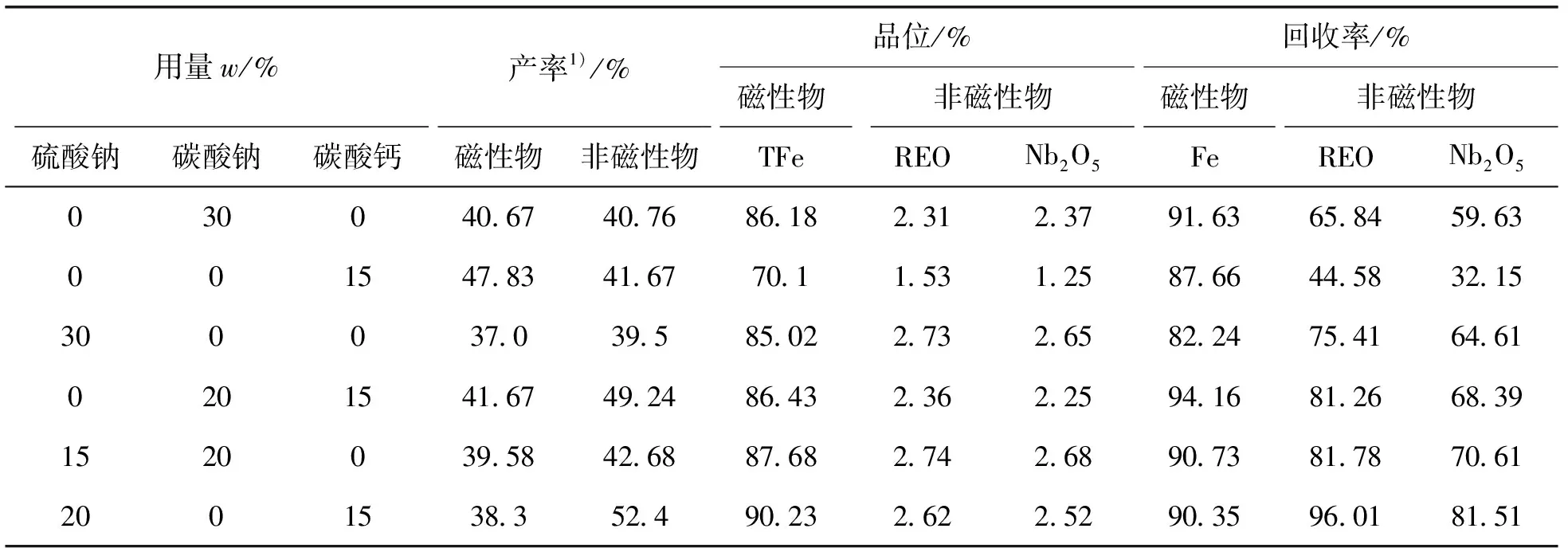

在还原温度1200 ℃、还原时间150 min、磨矿细度-0.074 mm约占70%、磁场强度800 Oe的条件下,研究了添加剂种类对还原、分选效果的影响,结果列于表3.由表3可知:单独选用碳酸钠、硫酸钠或碳酸钙作为添加剂时,铁与稀有金属的分离富集效果不理想;当选用混合添加剂时,铁与稀有金属的分离富集效果得到改善,特别是当硫酸钠和碳酸钙同时作为添加剂时,分选效果最佳.因此,适宜的添加剂为硫酸钠和碳酸钙.

表3 添加剂种类对选别指标的影响Table 3 Effect of additive kinds on the separation indicators

注:1)还原过程中有烧损,磁性物与非磁性物的产率之和不为100%;每次试验存在个体差异,二者之和也不一样,下同.

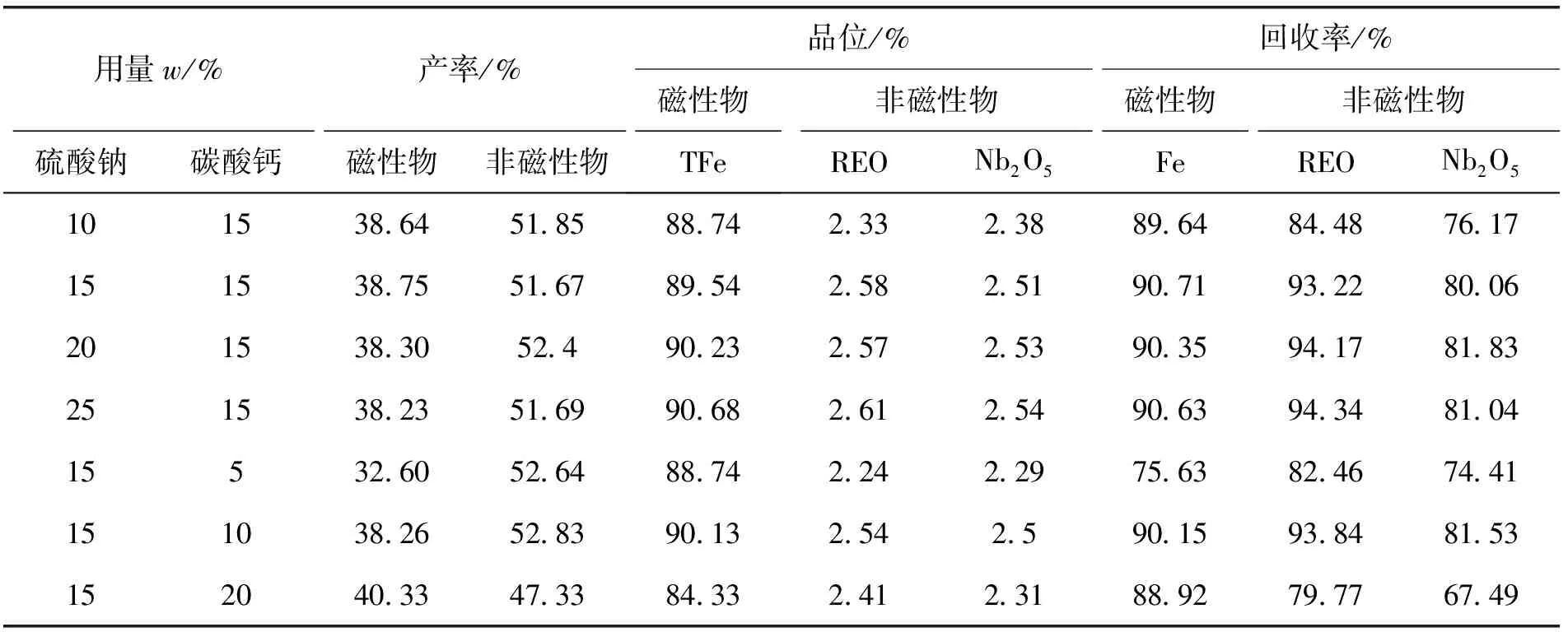

硫酸钠和碳酸钙同时作添加剂,可有效实现粗精矿中铁与其它金属的分离.在还原温度1200 ℃、还原时间150 min、磨矿细度为-0.074 mm约占70%及磁场强度800 Oe的条件下,研究了硫酸钠和碳酸钙用量对还原、分选效果的影响,结果列于表4.由表4可知:当碳酸钙用量为15%时,随着硫酸钠用量的增加,磁性物的铁品位及回收率逐渐升高,非磁性物的品位及回收率也逐渐升高,当硫酸钠用量超过15%时各项指标的升高幅度均较小;当硫酸钠用量为15%时,随着碳酸钙用量从5%增加到10%,磁性物和非磁性物的各项指标均大幅度升高,当碳酸钙用量进一步增加到20%时,各项指标均有明显降低.因此,硫酸钠和碳酸钙适宜的用量分别为15%和10%.

表4 添加剂用量对选别指标的影响Table 4 Effect of additive dosage on the separation indicators

2.1.2 还原温度及时间的影响

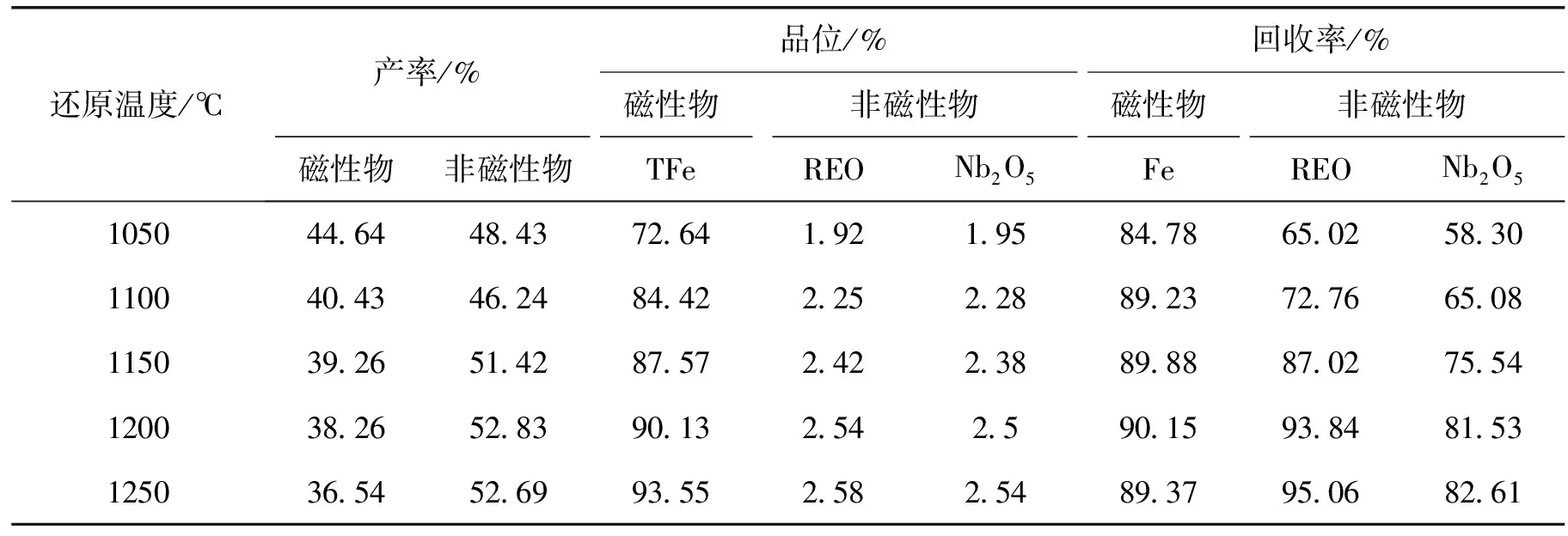

温度是影响还原效果的重要因素之一.在硫酸钠用量为15%、碳酸钙用量为10%、还原时间150 min,磨矿细度-0.074 mm约占70%及磁场强度800 Oe的条件下,研究了还原温度对还原、分选效果的影响,结果列于表5.由表5可知,温度对还原分选指标影响显著.当还原温度低于1150 ℃时,铁与稀有金属的分离、富集效果不理想;当还原温度升高到1200 ℃时,各项指标明显改善,磁性物的品位及回收率分别达到90.13%和90.15%,非磁性物中REO及Nb2O5的品位分别为2.54%和2.5%、回收率分别为93.84%和81.53%;当还原温度进一步升高时,各项指标进一步改善,但幅度较小,而且此时球团熔融现象加剧,会对后续操作及设备正常运转产生不利的影响.因此,适宜的还原温度为1200 ℃.

表5 还原温度对选别指标的影响Table 5 Effect of reduction temperature on the separation indicators

还原时间对还原效果的影响很大.在硫酸钠用量15%、碳酸钙用量10%、还原温度1180 ℃、磨矿细度为-0.074 mm约占70%及磁场强度800 Oe的条件下,研究了还原时间对还原、分选效果的影响,结果列于表6.

表6 还原时间对选别指标的影响Table 6 Effect of reduction time on the separation indicators

从表6可见:随着还原时间的延长,铁与稀有金属的分离富集效果得到明显改善,磁性物铁品位从85.95%升高到93.45%,铁回收率从88.11%逐渐升高到90.48%,非磁性物中REO和Nb2O5的品位变化幅度不大,二者回收率分别从85.43%和74.82%逐渐升高到93.12%和84.48%;当还原时间超过120 min后,各项指标的变化幅度均不大.因此,适宜的还原时间约为120~150 min.

2.2 磁选分离

2.2.1 磨矿细度的影响

物料的单体解离情况直接影响分选效果的好坏,因此还原物料的磨矿细度是影响磁选指标的重要因素.在还原温度1180 ℃、还原时间150 min、硫酸钠用量为15%、碳酸钙用量为10%及磁场强度800 Oe的条件下,研究了磨矿细度(以-0.074 mm的粒级衡量)对铁矿还原分选的影响,结果列于表7.

由表7可知:随着磨矿细度的增加,磁性物铁品位从87.56%提高到92.05%,铁的回收率则呈先升高后降低的趋势,当-0.074 mm占85.4%时铁的回收率达最大值为90.08%;非磁性物REO和Nb2O5品位变化幅度不大,二者的回收率呈先升高后降低的趋势,当-0.074 mm占85.4%时REO和Nb2O5的回收率达最大分别为91.9%和81.75%.这是由于随着磨矿细度增加,各矿物的单体解离度增大,分选效果得到改善,不过随着磨矿细度进一步增加,细粒物料占比增加,回收率有所降低.因此,适宜的磨矿细度为-0.074 mm约占85%.

表7 磨矿细度对选别指标的影响Table 7 Effect of grinding fineness on the separation indicators

2.2.2 磁场强度的影响

在还原温度1180 ℃、还原时间150 min、Na2SO4用量为15%、碳酸钙用量为10%、磨矿细度为-0.074 mm占85.4%的条件下,研究了磁场强度对分选、富集指标的影响,结果列于表8.由表8可知:随着磁场强度从600 Oe逐渐升高到1200 Oe,铁品位呈先升高后降低的趋势,不过变化幅度较小,当磁场强度为800 Oe时达最大值为90.48%;随着磁场强度的增加,铁的回收率则从87.4%逐渐升高到90.58%;非磁性物REO和Nb2O5的品位变化幅度不大,二者的回收率均在1000 Oe时达最大值.这主要是因为随着磁场强度的提高,夹杂或连生于磁性物中的非磁性颗粒也进入磁性物中所致,但磁场强度太低,造成磁力较弱,从而使分选效果不好.因此,适宜的磁场强度为800~1000 Oe.

表8 磁场强度对磁性物指标的影响Table 8 Effect of magnetic field intensity on the separation indicators

综上所述,采用直接还原-磁选工艺,可将铁与稀有金属分离和富集,并获得较好的指标,其中铁、稀土及Nb2O5的品位分别为90.48%,2.59%和2.61%,回收率分别为90.08%,91.9%和81.75%.

3 结 论

采用直接还原-磁选工艺处理云南某稀有金属伴生铁矿选矿产出的铁粗精矿,通过试验得到最佳试验条件为还原温度1180℃、还原时间150 min、磨矿细度为-0.074 mm占85.4%、磁场强度800 Oe、添加剂碳酸钙及硫酸钠用量分别为10%和15%.在最佳条件下,当铁粗精矿中铁品位为38.25%及REO和Nb2O5品位分别为1.43%和1.62%时,采用直接还原-磁选工艺可获得的磁性物铁品位为90.48%、铁回收率为90.08%,稀土和铌均在非磁性物中富集,含量分别为2.59%和2.61%,二者的回收率分别为91.9%和81.75%.表明该工艺能实现稀有金属伴生铁矿中铁和稀有金属的分离与富集,为后续稀土和铌的分离提取创造了良好条件.

参考文献:

[1] 李建. 白云鄂博稀土资源的利用现状、主要问题及解决对策[J].山西师范大学学报:自然科学版,2008,22(S1):76-77.

[2] 高鹏,韩跃新,李艳军,等. 白云鄂博氧化矿石深度还原-磁选试验研究[J].东北大学学报:自然科学版,2010,31(6):886-889.

[3] 方觉,王志荣,张家元,等.包头铌铁矿冶炼实验室研究[J].东北大学学报:自然科学版,1996,17(1):35-40.

[4] 陈宏,韩其勇,魏寿昆,等.铌铁矿中提铌及制铌铁的新方法[J].钢铁,1999,34(3):13-19.

[5] 陈宏.还原法在铌提取上的应用[J].宝钢技术,1998(5): 26-29.

[6] 穆林,丁智敏,姜鑫,等.尾矿的直接还原研究[J].中国冶金,2010,20(4):41-45.

[7] 蒋曼,孙体昌,寇珏,等.铌铁精矿煤基直接还原过程中铌的行为研究[J].稀有金属,2011,35(5):731-735.