基于正交试验的泡沫沥青的发泡性能

郭寅川, 赵 宾, 李 鹏, 申爱琴, 步金鑫

(1. 长安大学 特殊地区公路工程教育部重点实验室, 陕西 西安 710064; 2. 中国公路工程咨询集团有限公司, 北京 100097)

近年来,泡沫沥青作为温拌泡沫技术[1]的主要研究对象,由于可暂时降低沥青黏度,改善沥青与矿料的和易性,有效降低拌合温度和施工温度、减少沥青烟[2]等特点,受到业界关注.文献[3]为寻找最优的沥青发泡条件,选取沥青种类、用水量、沥青温度和水温作为影响因素进行探究,最终给出相应的最优参数取值.文献[4]指出发泡剂可改善泡沫沥青的发泡效果,同时主要起稳泡的作用.文献[5]研究了表面活性剂、添加方式、用水量和水温等不同因素对沥青发泡效果的影响,以期优化泡沫沥青的发泡特性.文献[6]研究发现,沥青种类不同,水分在泡沫沥青中的消散速率也不同,PG等级越高,消散速率越慢,易引起水损坏.文献[7]基于灰色关联法对泡沫沥青的发泡效果进行了敏感性分析,从而建立了最大膨胀率与半衰期的2阶数学模型.

以往的研究多集中于单一因素或常规方法进行沥青发泡效果的分析,在研究多项影响因素时不能反映各项因素之间的综合作用.为此,在考虑试验量和试验效率的情况下,采用三因素三水平的正交方法设计试验,挑选影响泡沫沥青发泡的主要因素,进行沥青发泡性能试验正交分析,以提出泡沫沥青最佳发泡效果的制备工艺参数,为泡沫沥青的应用提供一定的理论基础.

1 原材料与试验方案

1.1 原材料

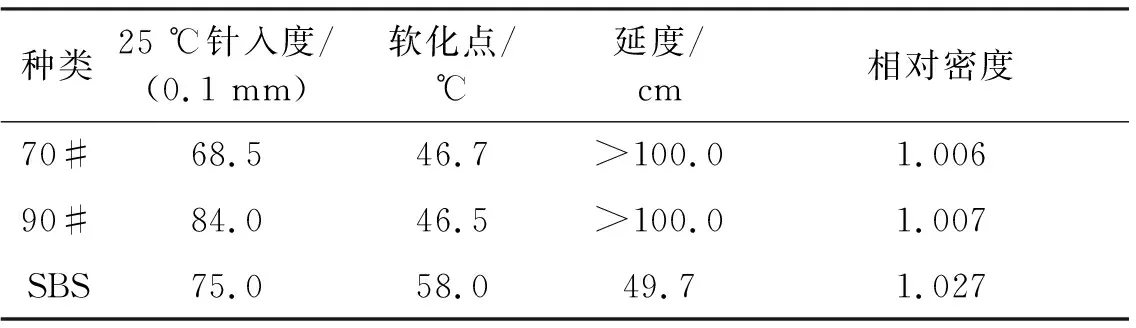

表1 3种常用沥青技术指标

注: 70#和90#延度采用15 ℃的值,SBS沥青延度采用5 ℃的值;相对密度均采用25 ℃的值

1.2 设备及测试方法

采用自主研发的PL-2泡沫沥青制取设备,发泡机的技术指标如表2所示.

表2 沥青发泡制取设备技术要求

试验过程如下:将PL-2型发泡机预热,倒入提前脱水加热的沥青,打开循环泵,保证沥青的试验温度;然后进行沥青和水的标定,假设喷射时间为ts,在反复几次喷射试验,得到沥青流量后,按照式(1)计算水的流量Qw,进而调节水柱的“高度”.即

Qw=3.6Qaw,

(1)

式中:水的流量为Qw(即水柱高度),L·h-1;Qa为沥青流量,g·s-1;w为发泡用水量,%.

当沥青流量为100 g·s-1,想要得到用水量为2%时的泡沫沥青的膨胀率和半衰期[8],则水的流量Qw应为7.2 L·h-1.最后借助膨胀尺和秒表工具,根据泡沫沥青正交设计表进行沥青发泡试验.表3为正交试验设计和测试结果.

表3 正交试验设计和测试结果

1.3 试验方案

泡沫沥青的制备需要严格控制好影响沥青发泡性能的各个因素,如沥青类型、沥青温度、发泡用水量、压力、发泡剂、消泡剂(硅化物等)、水温、发泡腔结构[9]和喷嘴的口径等.

考虑到沥青是温度敏感性材料,且泡沫沥青的制备中沥青和水的流动均需要压力驱动,在参考泡沫沥青相关规范的基础上,结合发泡机的相关设计参数,认为沥青种类、沥青温度、发泡用水量和压力(气压和水压)是影响沥青发泡性能的4个重要因素.其中考虑到改性沥青的黏度较未改性的沥青大,如希望达到最佳发泡效果,一般基质沥青发泡用水量为1%~4%,改性沥青发泡用水量为2%~5%.另外,由于受自主研发发泡机的设计影响,一般气压小于水压,约为0.1 MPa,方可成功喷射泡沫沥青.正交试验结果见表3.

2 试验结果分析

采用直观分析和方差分析方法[10]评价泡沫沥青的发泡性能.先将既定因素下相同水平的试验结果求得均值,以膨胀率和半衰期的均值作为泡沫沥青性能直观分析的评价标准,从而得到泡沫沥青膨胀率和半衰期随不同因素水平的变化趋势;然后通过方差显著性分析,最终得到各影响因素的显著性程度排序,为制备高质、高效的泡沫沥青提供数据支持.

2.1 正交试验方案分析

根据表3结果,采用方差分析,寻找对膨胀率和半衰期最为敏感的影响因素.表4为泡沫沥青方差分析结果.

服务员反映:“有人喝两碗豆浆,只说喝一碗。”老板说,“从今天起,喝多少碗,只收一碗钱,环卫工人不收钱。”

表4 泡沫沥青方差分析

由表4可知:用水量和沥青温度对基质沥青的膨胀率影响较为显著,沥青温度和压力对改性沥青的影响较为显著.这主要是由于二者的黏度不同导致的,改性沥青的黏度较高,需要较高的温度改善其流动性,而基质沥青由于黏度较小,发泡过程中,用水量却成为一个较为关键的控制点.对于70#和90#沥青半衰期的结果显示,用水量和沥青温度影响较小,主要原因在于用水量选择范围过窄和试验温度选择较少所致.

2.2 沥青温度对发泡性能的影响

图1为沥青温度对发泡性能的影响.

图1 沥青温度对发泡性能的影响

由图1可知:随着沥青温度增加,70#和90#沥青的膨胀率均值先增大后减小,半衰期整体呈下降趋势.这是因为温度的增加使得沥青黏度逐渐降低,当水与沥青接触时,会促进沥青膨胀,一旦沥青温度超过某一值后,膨胀率反而减小,这一方面是沥青老化作用的结果,另一方面是过热沥青在一定压力下向测试桶喷射过程中,温度损失过快,使得刚形成的沥青泡沫迅速破灭,导致膨胀率下降;在沥青温度增长的同时,水泡外部的沥青薄膜及泡沫与泡沫之间的黏结作用降低,从而导致半衰期呈下降趋势.其中,在90#沥青的半衰期试验中,温度过高使得其指标反而变大,造成该异常现象的主因是在160 ℃温度下测试的膨胀率均值较小(即3.2倍),测试有难度,使得肉眼难以判断导致的.

与基质沥青(70#和90#)不同,SBS改性沥青的膨胀率随着温度增加而逐渐增大.究其原因,认为这是由于改性沥青的黏度远大于基质沥青,选择的试验温度较低导致的.因此,SBS沥青发泡试验的异常结果不影响以下结论的得出:合适的沥青温度和改善沥青的流动性,有利于提高泡沫沥青的膨胀率.

2.3 用水量对发泡性能的影响

图2为用水量对3种沥青发泡性能的影响.

图2 用水量对发泡性能的影响

由图2可知:3种沥青膨胀率均随着发泡用水量的增加而变大,当用水量继续增大时,其增长速率放缓,甚至出现降低,这主要是由于单位体积的沥青与水的接触面积增大,形成泡沫更多,膨胀率变大;但后期增长速率放缓,尤其是SBS膨胀率出现减小趋势,可能是过多的用水量在与沥青发生热交换中,未完全接触,使得喷射中水分自动“流淌”,破坏原本膨胀的沥青泡沫,抑制其发展;半衰期则与之相反,随用水量增加而减小,这主要是由于泡沫沥青形成的数量随着用水量的增加而增多,使泡沫沥青自身黏度及其泡沫之间的黏度减小,在泡沫沥青自重作用下,形成的泡沫衰减更快,半衰期更小.

至于SBS改性沥青半衰期在后期有小幅度增加的现象,结合基质沥青发泡性能的变化规律,以及在实际操作过程中的观察,可以判定4%用水量时测得的半衰期是一个异常值,造成的原因有很多,如计时误差、人为因素等.因此,不宜单纯为了增大膨胀率而提高用水量,过多的用水量反而会抑制沥青泡沫的生长,尤其是改性沥青.

2.4 压力对发泡性能的影响

图3为压力对发泡性能的影响.其中,气压比水压小0.1 MPa,为简洁起见,压力仅用气压表示.

图3 压力对发泡性能的影响

由图3可知:压力的增大,使70#和90#沥青膨胀率减小,半衰期提升,这是由于泡沫沥青在较大压力喷出时产生溅射现象,使沥青泡沫破灭,导致基质沥青膨胀率减小,同时沥青和水分通过微小喷嘴喷出,雾化现象改善了泡沫沥青的均匀性,提高了半衰期.

改性沥青变化规律与之相反,即膨胀率增大,半衰期减小.造成这种现象的原因可能是改性沥青的黏度远大于基质沥青,需在较大压力下才能更好地促进泡沫沥青的膨胀,但因改性沥青的密度较大,在自重和压力的双重作用下,加速改性沥青泡沫的破灭,从而使半衰期下降.由此可见:压力对基质沥青与改性沥青发泡性能的影响规律刚好相反,究其原因就是黏度和密度的不同导致的.

2.5 沥青种类对发泡性能的影响

沥青的种类是影响发泡性能的重要因素之一.将表3中每种沥青对应的9组试验结果分别取平均值,作为评判标准,以此研究沥青种类对发泡性能的影响.图4为沥青种类对发泡性能的影响.

图4 沥青种类对发泡性能的影响

由图4可知,基质沥青的膨胀率和半衰期指标均比改性沥青大,相较于SBS改性沥青,70#和90#的膨胀率分别提升了36.5%和28.6%,均值约32.6%,半衰期分别提高35.2%和61.1%,均值约48.2%.这是因为改性沥青的黏度和密度相对较大,需要更高的温度使沥青达到相应的流动性,且合适的压力促使高温沥青与水分充分接触;在沥青泡沫衰减的过程中,由于改性沥青温度较高,热量损失较快,而且密度比基质沥青大,自重作用加速了沥青泡沫的破灭,最终导致膨胀率和半衰期均较小.因此,基质沥青和改性沥青的发泡性能需分别对待,并建议采用辽宁盘锦牌沥青时,在改性沥青的基础上,将基质沥青的膨胀率增加25%,半衰期延长30%.

3 基于发泡试验的制备参数建议值

综上,参考泡沫沥青相关规范,同时考虑到不同种类沥青各因素对发泡性能的影响,提出了基于辽宁盘锦牌泡沫沥青制备参数建议范围.70#,90#和SBS制备泡沫沥青相关参数建议值见表5.

表5 基于辽宁盘锦牌泡沫沥青制备参数建议值

4 结 论

1) 由泡沫沥青正交试验的方差分析可知:用水量和沥青温度对基质沥青的影响较为显著,而影响改性沥青发泡性能较为显著的是沥青温度和压力.

2) 合适的沥青温度可改善沥青的流动性,有利于提高泡沫沥青的膨胀率;不宜单纯为了增大膨胀率而提高用水量,过多的用水量反而会抑制沥青泡沫的生长,尤其是改性沥青;压力对基质沥青与改性沥青发泡性能的影响规律刚好相反,究其原因就是黏度和密度的不同导致的.

3) 基质沥青和改性沥青的发泡性能需要分别对待,针对辽宁盘锦牌沥青,提出基于发泡试验的泡沫沥青制备参数建议范围,即在改性沥青的基础上,将基质沥青膨胀率增加25%,半衰期延长30%.

参考文献(References)

[ 1 ] 徐世法, 李美玲,张丽宾,等. 基于泡沫沥青的温拌沥青混合料技术[J]. 筑路机械与施工机械, 2009, 26(1): 14-17.

XU S F, LI M L, ZHANG L B, et al. Warm asphalt mixture technology based on foamed asphalt[J]. Road Machinery & Construction Mechanization, 2009, 26(1):14-17. (in Chinese).

[ 2 ] 拾方治,马卫民. 沥青路面再生技术手册[M]. 北京:人民交通出版社, 2006.

[ 3 ] 乔卫华. 泡沫沥青发泡机理及其混合料性能的研究[D]. 重庆:重庆交通大学, 2008.

[ 4 ] 何亮,王真,马育,等.发泡剂对沥青发泡和混合料水稳定性的影响[J]. 建筑材料学报,2010,13(2):198-202.

HE L, WANG Z, MA Y, et al. Effect of foaming agent on asphalt foaming and water stability of mixture [J]. Jouranl of Building Materials, 2010, 13(2):198-202. (in Chinese).

[ 5 ] 李峰,曾蔚,徐剑.沥青发泡特性的优化[J]. 建筑材料学报, 2015, 18(1):162-167.

LI F, ZENG W, XU J. Optimization of asphalt foaming characteristics[J]. Journal of Building Materials, 2015, 18(1):162-167. (in Chinese).

[ 6 ] 马士宾, 陈奕, 张彩利,等. 基于显微成像技术的温拌泡沫沥青水分消散规律研究[J]. 中外公路, 2015, 35(1):237-243.

MA S B, CHEN Y, ZHANG C L, et al. Study on moisture dissipation rule of warm mix foamed asphalt based on microscopic imaging technology[J]. Journal of China & Foreign Highway, 2015, 35(1):237-243. (in Chinese).

[ 7 ] 何军, 郑炳锋, 陈宁,等. 基于灰色关联分析法的泡沫沥青发泡效果敏感性分析[J]. 现代交通技术,2017, 14(1):1-3.

HE J, ZHENG B F, CHEN N, et al. Sensitivity analysis of foamed asphalt foaming effect based on grey relational analysis method[J]. Modern Transportation Technology, 2017, 14(1):1-3. (in Chinese).

[ 8 ] 李峰,黄颂昌,徐剑. 泡沫沥青衰变方程与发泡特性评价[J]. 同济大学学报(自然科学版), 2011, 39(7):1031-1039.

LI F, HUANG S C, XU J. Foamed bitumen decay equation and bitumen foaming characteristics evaluation[J]. Journal of Tongji University(Natural Science Edition), 2011,39(7):1031-1039. (in Chinese).

[ 9 ] 王启超. 沥青发泡工艺参数试验与仿真研究[D].西安:长安大学,2012.

[10] 何为, 薛卫东, 唐斌. 优化试验设计方法及数据分析[M]. 北京:化学工业出版社, 2012.