内置隔板对微通道内CH4/air预混燃烧特性的影响

潘剑锋, 查正乾, 卢青波, 邵 霞, 卢志刚

(江苏大学 能源与动力工程学院, 江苏 镇江 212013)

微机电系统的发展对其能量供给单元提出了高能量密度、使用寿命长等高要求,基于燃烧的微动力系统能够满足这一要求.微热光电系统是其中的一种,它还具备无运动部件、稳定性好等优点[1].微燃烧室作为微热光电系统的核心部件,其外壁面温度的高低及均匀性将直接影响系统的整体效率[2].因此,国内外学者提出了一些改进燃烧室的方法.文献[3]采用椭圆管燃烧室来提高燃烧效率.文献[4]提出了增加台阶的方法来提高火焰的稳定性及燃烧室的壁面温度.文献[5]提出使用隔热材质使瑞士卷燃烧器进行超焓燃烧.文献[6]提出在燃烧室中添加多孔介质来提高燃烧的稳定性.文献[7]采用燃烧室内截面突变尺寸的方法来提高燃烧充分性和壁面温度.文献[8]提出分区燃烧的方法来提高预混合燃烧性能.文献[9]通过添加异形钝体的方法提高了壁面温度分布的均匀性.文献[10]采用7孔折流板提高火焰区燃烧强烈程度.然而,上述文献主要分析燃烧室改进对微通道内H2/air燃烧特性的影响.笔者通过改变隔板的嵌入方式和材料进行预混合CH4/air的燃烧试验,分析对比燃烧室外壁面温度和可燃界限变化情况,旨在获得内置隔板对燃烧室内CH4/air预混合燃烧特性的影响规律.

1 试验装置

试验装置如图1所示,从高压气瓶放出的CH4和air经气体质量流量控制器控制流量后,在气体混合器中进行混合,后导入燃烧室进行点火燃烧.试验时,采用数码相机(Pentax K50)拍摄火焰照片,采用红外热像仪测量燃烧室外壁面上的温度分布.

图1 试验装置示意图

2 燃烧室材料和结构

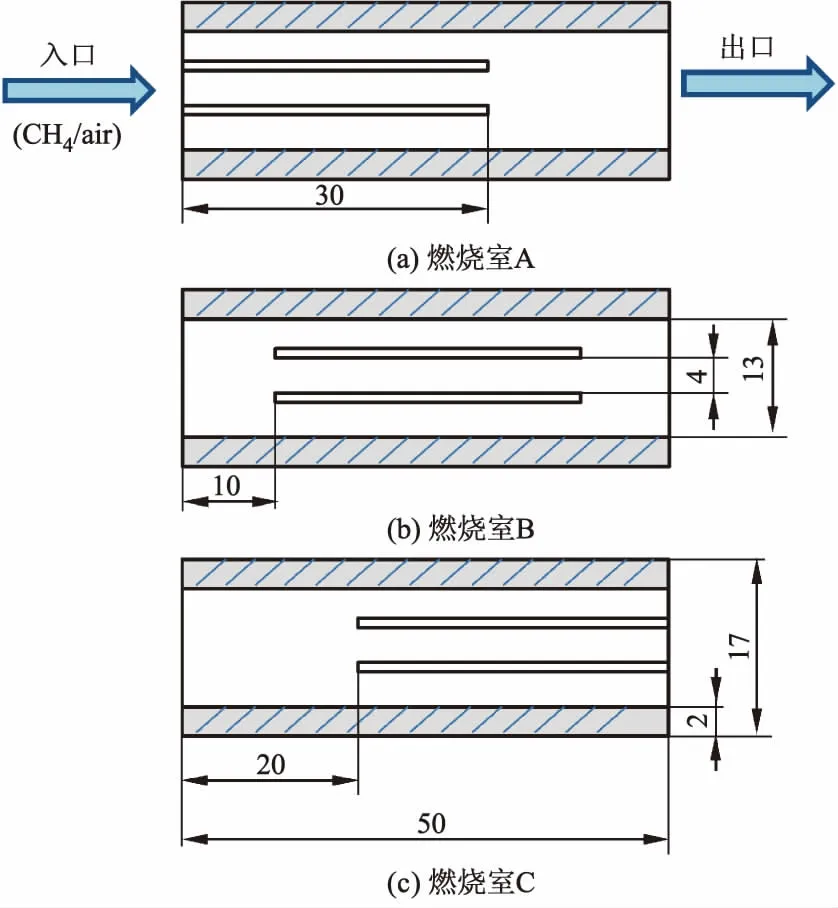

燃烧室由316不锈钢板凹槽、1片JGS1高透光玻璃和2块隔板构成,其内部通道尺寸为50 mm×13 mm×3 mm,隔板尺寸为30 mm×3 mm×0.5 mm,燃烧室壁厚为2 mm,燃烧室剖视图如图2所示.其中,隔板材料选取316不锈钢和Pt.JGS1高透光玻璃物性参数:密度为2 203 kg·m-3,比热容为964 J·(kg·K)-1,导热系数为2 W·(m·K)-1,可见光透光率95%以上;Pt的密度为21 450 kg·m-3,比热容为130 J·(kg·K)-1,导热系数为76 W·(m·K)-1.将隔板固定在燃烧室中心面两侧对称布置.燃烧室A,B,C中的隔板分别距燃烧室入口0,10,20 mm.

图2 燃烧室剖视图(单位:mm)

3 试验方法

可燃界限试验时,先固定CH4流量,以较大的当量比进行点火试验,若火焰不能进入燃烧室,则增加空气流量,逐步减小当量比,以获得火焰进入燃烧室时的当量比;后逐步减小当量比直到火焰在燃烧室内熄火,获得该CH4流量下熄火时的当量比.逐步改变CH4流量,重复上述过程进行试验,获得对应燃烧室内的可燃界限.红外热像仪对燃烧室玻璃壁面成像,主要因为玻璃壁面较不锈钢面更为光滑,受壁面颗粒的影响较小.试验在室温下进行,多次测量取平均(每个工况至少测量5次),相同条件下当量比的测试结果最大差值为3.78%.

4 试验结果分析

4.1 隔板到入口距离对燃烧特性的影响

针对图2中的燃烧室,对CH4/air预混燃烧的可燃界限进行测试,结果如图3所示,针对特定的燃烧室均对应2条曲线,上面的一条为火焰能进入燃烧室时不同流量所对应的当量比,下面的一条为火焰被吹熄时不同流量所对应的当量比.这样,它们组成的区域即为预混气在燃烧室A内的可燃界限.

图3 不同燃烧室内的可燃界限

从图3可以看出:相同CH4流量下,火焰进入单通道时需要的空气量最少,其次是进入燃烧室B和A时需要的空气量,进入燃烧室C时需要的空气最多,这是因为单通道燃烧室内无隔板,火焰进入燃烧室时通过外壁面散失的热量较少;而燃烧室C的火焰要进入燃烧室时,在火焰附近就有隔板,热量流失和壁面淬熄较严重,且该燃烧室出口面积最小,预混气体流速最大,所以隔板会增大火焰进入燃烧室的难度;CH4流量小于60 mL·min-1时,燃烧室C中火焰熄灭时当量比最小,即火焰更不容易熄灭,这是因为隔板位置距离火焰较远,对内部燃烧过程影响较小,且隔板使尾气中热量向燃烧室前端传递的强度增加,甚至导致熄火时对应的当量比比无隔板的燃烧室要小;当CH4流量大于60 mL·min-1时,燃烧室C内火焰吹熄时的当量比急剧增大,并在CH4流量为82 mL·min-1时,任意当量比下,火焰不能在燃烧室内稳定,这是因为随着CH4流量增大,需要的空气量增大,燃烧室内气体流速增加,火焰燃烧充分性降低,且热损失增大.

4.2 隔板间距对燃烧演变过程的影响

对于燃烧室B,改变隔板垂直流动方向的位置,得到的隔板间距分别为2,4,8 mm,试验时测得的燃烧过程演变如图4所示.

试验发现,在所有当量比下,火焰都无法进入间距为2 mm的隔板通道中.从图4a可以看出:当CH4进气流量为60 mL·min-1时,随着当量比的降低,火焰停驻位置的变化过程为出口处燃烧(区域Ⅰ)、隔板间通道内传播(区域Ⅱ)、入口稳定燃烧(区域Ⅲ)以及吹熄(区域Ⅳ).增加隔板间距后,从图4b可以看出:火焰停驻位置变化和图4a一样,但是图4a中区域Ⅱ对应的当量比范围较小,且火焰传到入口时对应的当量比较大,需要的空气更少.这说明火焰更容易在隔板间距为4 mm的燃烧室内传播.这是因为图4a中通道宽度较小,通道内热量更加集中.此外,图4b出现易熄火区和不稳定燃烧区域,火焰的稳定性较差.易熄火主要是因为隔板将燃烧室中部分割成3个小通道,图4a中3个通道宽度相等,而图4b中3个通道宽度相差较大,所以图4a相邻通道出口处预混气流速较均匀.对于隔板间距为8 mm的燃烧室,当流量大于70 mL·min-1时,出现了不稳定燃烧现象,这主要是因为随着燃烧室内流量的增大,隔板间通道与相邻通道间的流速差增大,导致流场扰动增大,使火焰峰面发生褶皱,甚至熄火.

图4 不同隔板间距燃烧室内火焰燃烧演变过程

4.3 隔板材料对燃烧特性的影响

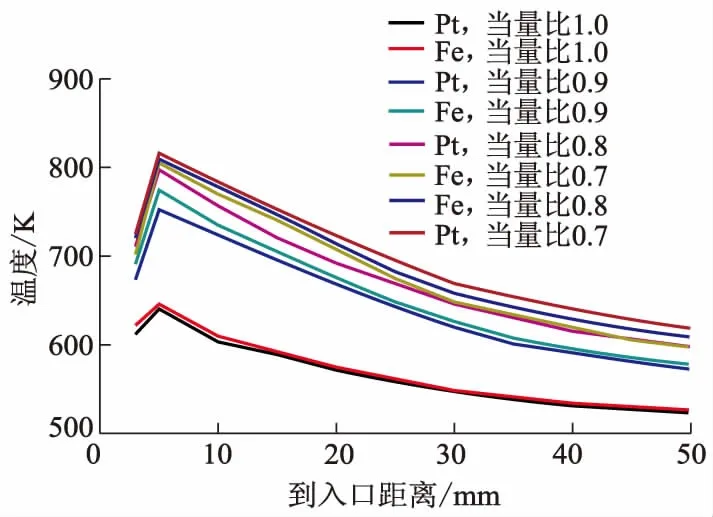

由于燃烧室C内火焰稳定性较好,所以针对燃烧室C,改变隔板材料,对可燃界限进行测试,结果如图5所示,相比不锈钢材料,采用Pt材料时,增大了CH4的燃烧极限,减少了火焰进入燃烧室需要的空气量,降低了火焰吹熄时的当量比,即拓宽了可燃界限.这说明火焰更容易进入隔板材料为Pt的燃烧室,且在该燃烧室内稳定性更好.当CH4流量为60 mL·min-1时,不同当量比下燃烧室外壁面中心线上温度分布如图6所示,采用不锈钢材料的燃烧室在当量比为0.8时壁面温度最高;而采用Pt材料的燃烧室在当量比为0.7时壁面温度最高,均在氧气过量时获得的高温度分布,这是因为氧气过量,流量增加,燃烧的高温区域增大,和隔板之间的热交换增强,而采用Pt时温度更高更均匀,这是因为Pt高导热性使更多高温区热量传递到低温区,此外随着燃烧室内温度升高,Pt表面催化活性增大,催化反应产生的热量也提升了燃烧室外壁面的整体温度.

图5 隔板材料对火焰可燃界限的影响

图6 不同当量比燃烧室外壁面中心线上温度分布

5 结 论

1) 相对于无隔板的燃烧室,隔板的加入会增大火焰进入燃烧室的难度.隔板布置在出口处,火焰进入燃烧室难度最大,且在大流量下无法在燃烧室内燃烧,但在小流量时火焰熄灭时对应的当量比最小.

2) 当隔板间距为2 mm时,火焰无法进入隔板之间.当隔板间距为4 mm时,CH4/air预混火焰较易进入燃烧室,且稳定性较好.

3) 相对于使用不锈钢作为隔板材料,采用Pt作为隔板材料能拓宽可燃界限,并提升燃烧稳定性.采用Pt作为隔板材料的燃烧室外壁面温度能更高且更均匀,这主要是由于Pt的高导热性和催化作用.

参考文献(References)

[ 1 ] EPSTEIN A H,SENTURIA S D. Micro power from micro machinery[J]. Science,1997, 276(5316):1211.

[ 2 ] 潘剑锋, 李德桃,杨文明,等. 微热光电系统燃烧器的研究[J]. 中国机械工程, 2005, 16(6):527-529.

PAN J F, LI D T,YANG W M,et al. Study on micro combustor for micro thermophotovoltaic system[J]. China Mechanical Engineering, 2005, 16(6):527-529.(in Chinese)

[ 3 ] ZUO W, E J Q, HU W Y, et al. Numerical investigations on combustion characteristics of H2/air premixed combustion in a micro elliptical tube combustor[J]. Energy, 2017, 126:1-12.

[ 4 ] YANG W M, CHOU S K,SHU C,et al.Combustion in micro-cylindrical combustors with and without a backward facing step[J].Applied Thermal Engineering,2002,22:1777-1787.

[ 5 ] ZHONG B J, WANG J H. Experimental study on premixed CH4/air mixture combustion in micro Swiss-roll combustors[J]. Combustion and Flame, 2010, 157(12): 2222-2229.

[ 6 ] 潘剑锋,张会峰,李德桃,等.微TPV系统中多孔介质燃烧室的数值模拟[J].江苏大学学报(自然科学版),2009,30(4):374-378.

PAN J F, ZHANG H F,LI D T,et al. Numerical simulation on porous media combustor in micro thermophotovoltaic system[J]. Journal of Jiangsu University (Natural Science Edition),2009, 30 (4):374-378. (in Chinese)

[ 7 ] 潘剑锋,陈琳琳,卢青波,等. 微燃烧室内截面突变对氢氧预混燃烧的影响[J]. 江苏大学学报(自然科学版),2017, 38(2): 150-154.

PAN J F, CHEN L L, LU Q B, et al. Effects on sudden expansion of H2/O2premixed combustion characteristics in micro-combustor[J]. Journal of Jiangsu University (Natural Science Edition),2017, 38(2): 150-154. (in Chinese)

[ 8 ] 魏胜利, 卢泓坤, 冷先银,等. 凸台撞壁对分区燃烧系统性能影响的仿真[J]. 江苏大学学报(自然科学版), 2015, 36(5):509-515.

WEI S L, LU H K, LENG X Y, et al. Numerical simulation on impinging convexity on partition combustion system performance of diesel engines[J]. Journal of Jiangsu University (Natural Science Edition), 2015, 36(5): 509-515. (in Chinese)

[ 9 ] HOSSEINI S E, WAHID M A. Investigation of bluff-body micro-flameless combustion[J]. Energy Conversion and Management, 2014, 88: 120-128.

[10] KIM W H, PARK T S. Effects of noncircular air holes on reacting flow characteristics in a micro can combustor with a seven-hole baffle[J]. Applied Thermal Enginee-ring, 2016, 100:378-391.