基于多刚体有限元耦合仿真的翻滚事故再现

刘战胜,蒋成约,王 珂,刘博勋,陈 坤

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400454)

在交通事故中,虽然汽车翻滚碰撞发生的比例较低,但其死亡率、致伤率相当高(如图1所示)。据美国交通事故分析报告统计,在美国,翻滚事故所占比例虽然只有2.4%[1],但死亡人数却达到了33%。在欧洲,汽车翻滚事故所占比例为5%,其造成的死亡人数却达到了20%[2]。2014年,我国单车翻滚事故占交通事故总数的2.67%,但翻滚事故造成的死亡人数却占总数的5.62%[3]。因此研究汽车翻滚碰撞具有重要的社会意义。

图1 汽车翻滚事故数占比及死亡人数比例

相对于汽车正面碰撞、侧面碰撞、偏置碰撞等其他形式的碰撞过程,汽车翻滚碰撞过程更加复杂,采用试验重现的难度更大。在车辆翻滚事故研究中,汽车翻滚仿真方法是研究的一个重点。文献[4]运用MADYMO模拟了侧面路缘绊翻试验和螺旋翻滚试验等,模拟结果显示仿真与试验的相关性较好。 HU等[5-7]运用LS-Dyna软件建立汽车的乔丹翻滚试验模型、某SUV绊翻试验模型和SAEJ2114台车翻滚试验模型,模拟了汽车动态翻滚过程的车身变形,并基于该模型研究了THUMS假人的动态响应,但由于受到网格数量的影响,其模型运算时间较长。

过去的几年中,MADYMO被广泛应用于事故再现的仿真研究中。尹志勇等[8]运用多刚体动力学软件MADYMO对事故过程进行重建,分析了事故中摩托车驾驶员头部的损伤。叶文龙等[9]利用PC-Crash软件重建事故的整体运动状态,并结合MADYMO软件建立车内环境和乘员约束系统,准确模拟了乘员在事故过程中的动态响应。陈奇等[10]通过3种方法模拟再现了人车事故,结果表明:基于MADYMO软件的人车事故建模可以较好地再现案例中的损伤结果。

MADYMO的多刚体模型能高效模拟翻滚工况下约束系统的匹配和乘员的损伤,相对于有限元仿真而言,其运行速度更快,计算效率更高。而采用多刚体和有限元耦合建模的方法综合考虑了两种方法的优点,本文正是采用多刚体有限元耦合的建模方法来研究汽车翻滚事故的再现。

1 汽车翻滚事故案例分析

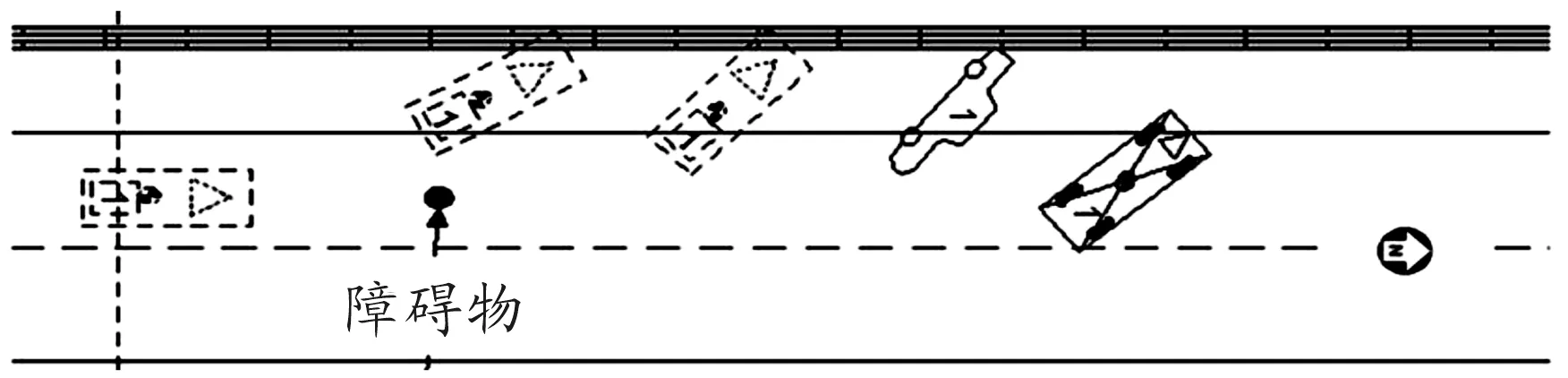

本文根据某汽车翻滚事故案例开展多刚体有限元耦合建模方法研究。翻滚事故案例来自于National Automotive Sampling System Crashworthiness Data System(NASS CDS) 数据库[11],事故编号162006327,事故场景如图2所示。驾驶员为了避免道路中间的障碍物逆时针转动方向盘,使汽车前部与路中隔离带发生碰撞,从而导致车辆的翻滚,车辆翻滚1/2周,最终位置与水平线呈40°夹角。通过车辆翻滚的距离和翻滚的圈数来预估开始碰撞时刻的初始速度和碰撞角度。翻滚时刻汽车的初始速度为35~40 km/h[12]。

图2 汽车翻滚事故场景

2 汽车翻滚耦合模型搭建

耦合即采用两种不同单元类型的模型一起运算,并在两者之间交换数据,实现数据的传递与共享。在耦合翻滚模型搭建时,调用SUPPORT命令将多刚体部件和有限元部件关联,然后通过MADYMO软件进行求解。

基于某次翻滚事故开展翻滚耦合模型的搭建工作。在建模过程中,整车各个子系统的建立均以实际有限元模型为基础。在模型搭建过程中,对汽车的轮胎和悬架进行了细致的建模,对所建立的悬架系统模型与对应的悬架试验进行了对标验证,且对有限元轮胎模型的径向刚度特性进行了验证。然后对安全带、座椅进行了简化建模,通过对各个子模型的组合建立了事故工况的有限元多刚体耦合翻滚模型。

2.1 整车模型的搭建

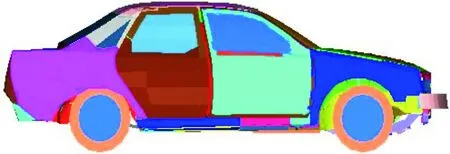

本文整车部分有限元网格引用美国国家碰撞中心(National Crash Analysis Centre)NCAC的Taurus 有限元模型[13],如图3所示。

图3 车辆的有限元模型

为了节省计算时间,删除发动机、变速器、车桥、车窗玻璃等部件,并用集中质量刚体代替这部分质量,只保留了车身的相关部件。在进行车体多刚体部分建模时,首先定义车体的全局坐标系,后续模型的搭建都参照此坐标系,例如悬架、轮胎、座椅、车门、假人模型等。方向盘部件参照有限元模型进行建模,其形状用多个椭球体表示。汽车底盘的简化模型也采用椭球体搭建,各个椭球体之间通过铰链进行连接,铰链类型的选择参照车体有限元模型之间的连接,其椭球体的特性、位置、方向均根据有限元模型而定。图4为车体的多刚体模型。

图4 车体的多刚体模型

2.2 轮胎的有限元建模

在汽车有限元轮胎模型的搭建过程中,通过SUPPORT关键字使轮胎模型与悬架结构进行连接。该有限元轮胎的网格从整车模型中提取,轮胎胎面、胎肩、轮辋定义成不同的PART,其材料、属性等参数的设定也各不相同,例如轮辋采用刚性材料,其他部分则采用弹性的橡胶材料模拟。轮胎的充气模型为均压法气囊充气模型,使其更具有真实性[15]。

轮胎的径向刚度是轮胎承载能力和传递载荷能力的体现,也是轮胎重要特性之一。轮胎与地面的接触力是影响汽车翻滚形态的重要因素之一。在翻滚过程中,轮胎的载荷变化非常大,有限元轮胎模型的刚度特性直接影响翻滚过程中轮胎的变形量,从而影响汽车的翻滚状态。本文采用与原车类型、尺寸相同的轮胎进行轮胎特性的测试,试验测得的轮胎径向刚度特性数据将应用在轮胎与地面的接触仿真中。试验设备如图5所示。

图5 轮胎特性试验设备

为了进一步研究该有限元轮胎模型的径向刚度特性,基于该试验搭建了仿真模型。在仿真中,固定轮胎的轮辋部分,测试平台以恒定的速度挤压轮胎,设置并输出轮胎的压缩量以及接触力。轮胎径向刚度特性曲线如图6所示。由图6可知:整个仿真阶段轮胎的径向载荷和径向位移成线性关系。同时也可以看出仿真数据和试验数据拟合较好。

图6 试验仿真结果比对

2.3 简化悬架的建模

本文基于MADYMO软件进行悬架系统的简化建模,建模的关键是进行减震器的阻尼效应和减震弹簧的等效替代。采用刚体、铰链、铰等基本单元进行模型的搭建。刚体可以定义其质量、质心位置、惯性矩和惯性积。刚体的位置参考整车坐标系定义,而具体的定位则参考整车有限元模型确定。悬架模型采用闭环铰链建立,其中采用滑移铰来模拟悬架的上下运动,而悬架弹簧的刚度特性、减震器的阻尼效应采用铰的约束特性来模拟。滑移铰的约束特性为约束力和移动位移的曲线,转动铰的约束特性为转动的角度和铰约束力的曲线,悬架系统的特性数据直接从原车模型中调用[14]。

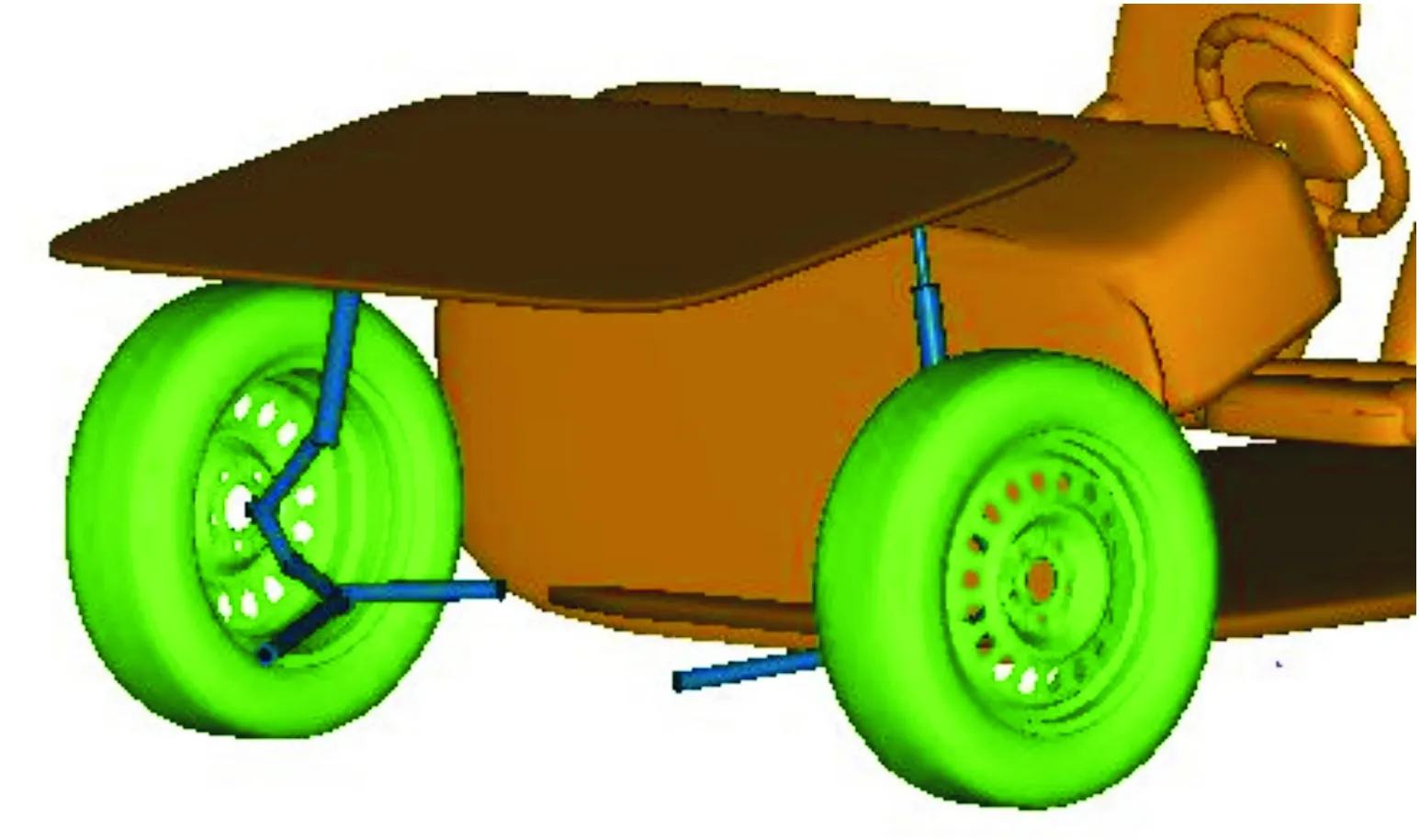

在建模过程中,为了降低模型的复杂程度做了一些简化处理,例如采用两个圆柱面来代替减震器的外观,悬架中衬套的特性采用铰的约束特性模拟等。本研究中车辆前悬架为麦弗逊式悬架,包括减震器、减震弹簧和下控制臂等,前悬架的多刚体模型如图7所示。

为了验证所建多刚体悬架模型的有效性,主要验证悬架的刚度特性。基于类似悬架的KC特性,车身被约束在试验台上,每个车轮下方都有一个6自由度的测试平台,每一个测试平台都可以独立完成各个指标的测试。

图7 前悬架多刚体模型

在进行悬架有效性验证时,采用车轮同向跳动试验来验证该简化悬架的有效性。基于悬架KC特性试验台的工作原理,建立一个简化的仿真平台模拟试验台对悬架系统的垂向加载。该方法采用固定铰将车体模型固定在参考空间内,采用滑移铰使测试平台平面与参考空间相连,通过定义滑移铰的运动函数来对轮胎进行加载。定义轮胎与刚体平面的接触并调用轮胎的接触特性,通过仿真输出轮胎接触力和轮胎的垂向位移。仿真数据和测试数据如图8所示,可见仿真和测试曲线拟合程度较好,从而验证了多刚体悬架的有效性。

图8 试验仿真结果比对

2.4 整车耦合模型的建立

在本次汽车翻滚事故中,汽车前端与道路中间隔离壁障发生碰撞并产生变形,车顶与地面接触产生变形,但变形量不大。在MADYMO中建立耦合的汽车翻滚模型时,对于多刚体底盘部件和有限元车身部件,通过定义SUPPORT将其有限元模型与多刚体模型联系起来,并通过调整有限元模型相对于刚体的空间坐标来完成模型的空间定位。

座椅采用多刚体建模,座椅各个刚体的位置参考有限元模型的位置确定,采用固定铰链JOINT_BRAC与整车参考坐标相连。座椅的各个主要部件由椭球体搭建,将座椅的靠背、头枕、坐垫、侧翼都模拟出来。座椅的侧翼形状会影响汽车翻滚过程中假人的侧向运动,因此要对座椅的侧翼进行如实的建模。

安全带主要有卷收器、D环、带扣、下锚点等。本文所建立的安全带模型采用有限元-多体安全带进行模拟,它能真实地反映汽车安全带的特性。对于多体安全带模拟卷收器的卷收动作和滑环的摩擦效应,可以定义安全带的初始预紧和松弛,有限元安全带可以模拟在假人躯干的相对滑动。在建模过程中,调用Belt Fitting 命令可以设置安全带的宽度、长度和空间位置等。

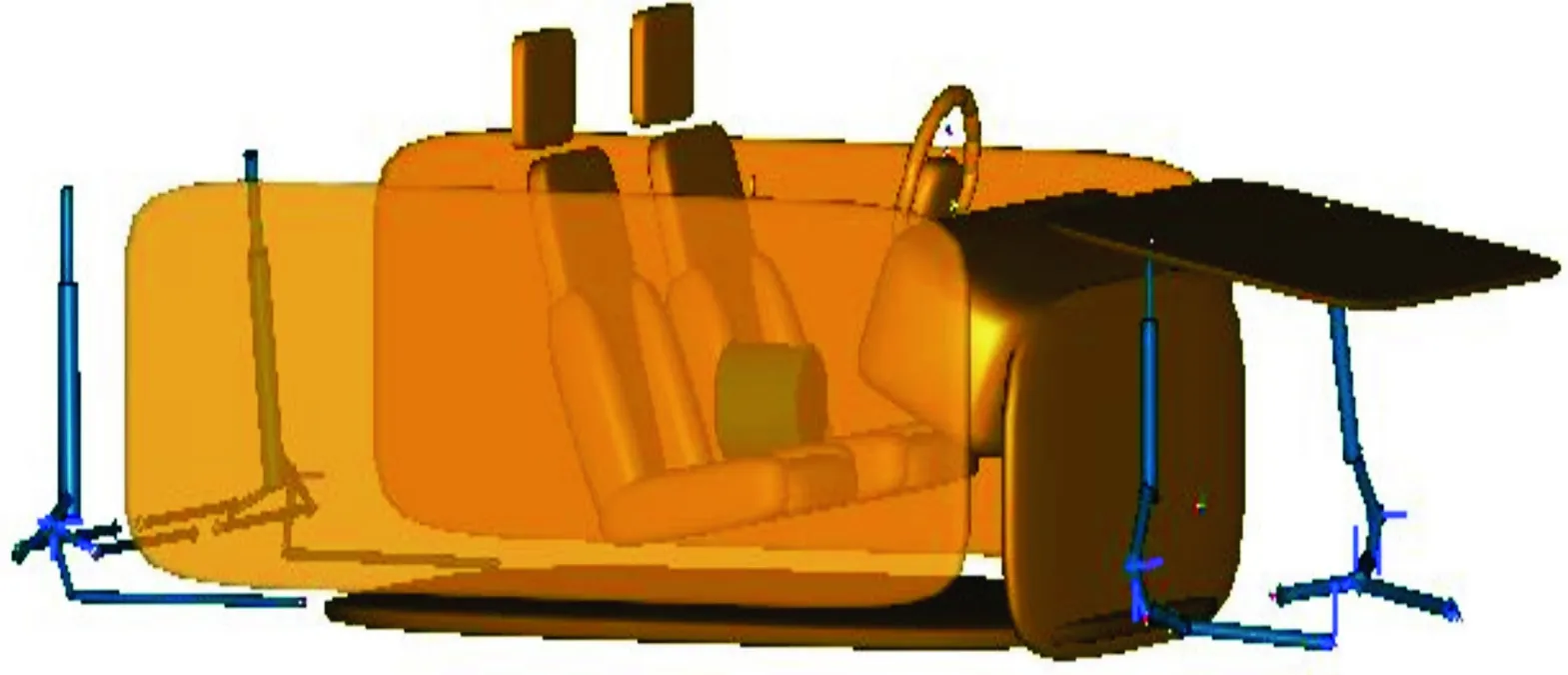

前排乘员采用HybridⅢ50百分位男性假人模拟,假人从MADYMO软件假人库里直接调用,通过INITIAL.JOINT_POS命令调整假人H点坐标和铰的初始状态,使假人在车体环境中处于恰当的位置,且假人均佩戴安全带。汽车仪表板的有限元网格来自于整车模型,并赋予其材料、属性参数。车辆的质心用自由铰(JOINT.FREE)定义,乘员舱的建模如图9(a)所示。

根据本次事故的碰撞形式建立汽车翻滚的外部环境,主要包括道路中间隔离带和地面模型。地面模型和中间壁障模型均采用SURFACE.PLANE 进行建模,完整的多刚体有限元耦合模型如图9(b)所示。

本文采用的接触方法有:刚体与刚体接触,如假人与座椅的接触;刚体与有限元接触,如仪表板与假人的接触;轮胎模型和地面的接触;车体前端与中间壁障的接触;车身与地面的接触等。

基于对该事故的分析进行边界条件的加载,并对模型进行检查。定义计算终止时间为2.0 s。最后提交MADYMO进行计算,总的仿真时间大约为 7 h。

图9 乘员舱模型和整车耦合模型

2.5 汽车翻滚事故仿真结果

本次仿真再现了汽车由于正面碰撞导致的翻滚事故,仿真过程和实际事故中车辆翻滚轨迹如图10所示。图10(a)为翻滚事故中汽车翻滚的形态,图10(b)为仿真中车辆翻滚的状态。

图10 翻滚事故轨迹和翻滚仿真轨迹

由仿真结果与事故报告的对比可知:仿真中车体的运动轨迹和事故记录保持较好的一致性。车体整体滑移的距离为6.5 m,略小于实际汽车翻滚事故中的翻滚距离,车体的最终位置与水平方向呈60°左右,略大于事故报告中车体的位置。这是由于仿真中轮胎与地面的接触和实际事故中接触有所差异,且仿真中事故车辆的初始速度的估计和事故有一定偏差,但整体的仿真结果具有较好的相似性。

从事故场景可知:车体前端产生变形。仿真中车体前端采用有限元法模拟了变形情况,结果如图11所示,仿真中车体前端变形量为105 mm。

图11 车体前端变形的对比

本次仿真从车辆与道路中央的隔离壁障的接触开始,车辆相对于壁障的角度已定,仿真结果中车辆前部的压缩变形为105 mm。通过车辆位移和车体变形的对比可知:该多刚体有限元耦合模型基本能反映车辆翻滚中的车体运动响应,可以再现车辆的损坏情况。

3 安全气囊影响评价

在本次翻滚事故中,由于使用了安全带乘员并没有被甩出车外。为了进一步研究本次事故案例中乘员的保护措施,根据现有的驾驶员侧安全气囊数据建立了安全气囊(DAB)模型。通过仿真计算,对比分析了在有无安全气囊的不同约束条件下乘员的损伤。

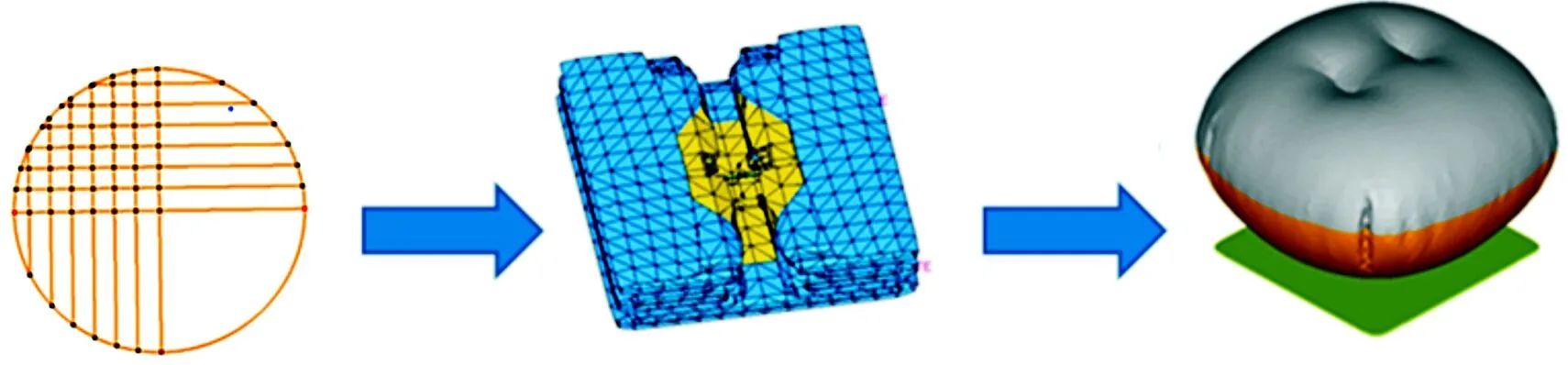

本文采用均压法建立所需的气囊模型,该方法具有计算效率高、模型稳定的优点,在建模过程中通过定义气囊气体发生器的质量流速特性曲线和温度特性曲线来描述气体发生器的充气特性。本文建立气囊的主要目的是研究在翻滚过程中安全气囊正常展开对乘员的保护效果,因此根据已有的安全气囊数据建立仿真模型即可。但在实际的工程应用当中,大部分车辆都进行了安全气囊的匹配,其对乘员保护的效果更好。安全气囊的建模一般流程如图12所示。

图12 气囊建模的流程

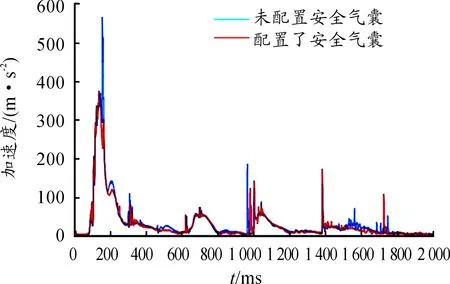

目前,国内外关于汽车翻滚的法规相对较少,与其相对应的评价指标更是缺少。汽车正面碰撞、侧面碰撞的假人伤害评价指标对于车辆翻滚的乘员伤害的评价具有一定的参考意义,而翻滚中乘员受伤较多的部位为头部、颈部和胸部,具体的评价指标如下:采用头部加速度、胸部压缩量伤害指标来评价乘员的损伤。本文基于事故再现仿真模型,从仿真结果中读取损伤曲线,并对有无安全气囊工况下的损伤曲线进行对比,其中头部损伤曲线(头部加速度)如图13所示。

图13 头部加速度的比对

由损伤曲线可知:在配置了驾驶侧安全气囊的情况下,乘员头部的合成加速度最大值降低了192 m/s2,头部HIC值下降了28%。可见安全气囊吸收了乘员头部的动能,缓和了头部在碰撞过程中的冲击,对假人头部起到了很好的保护作用。

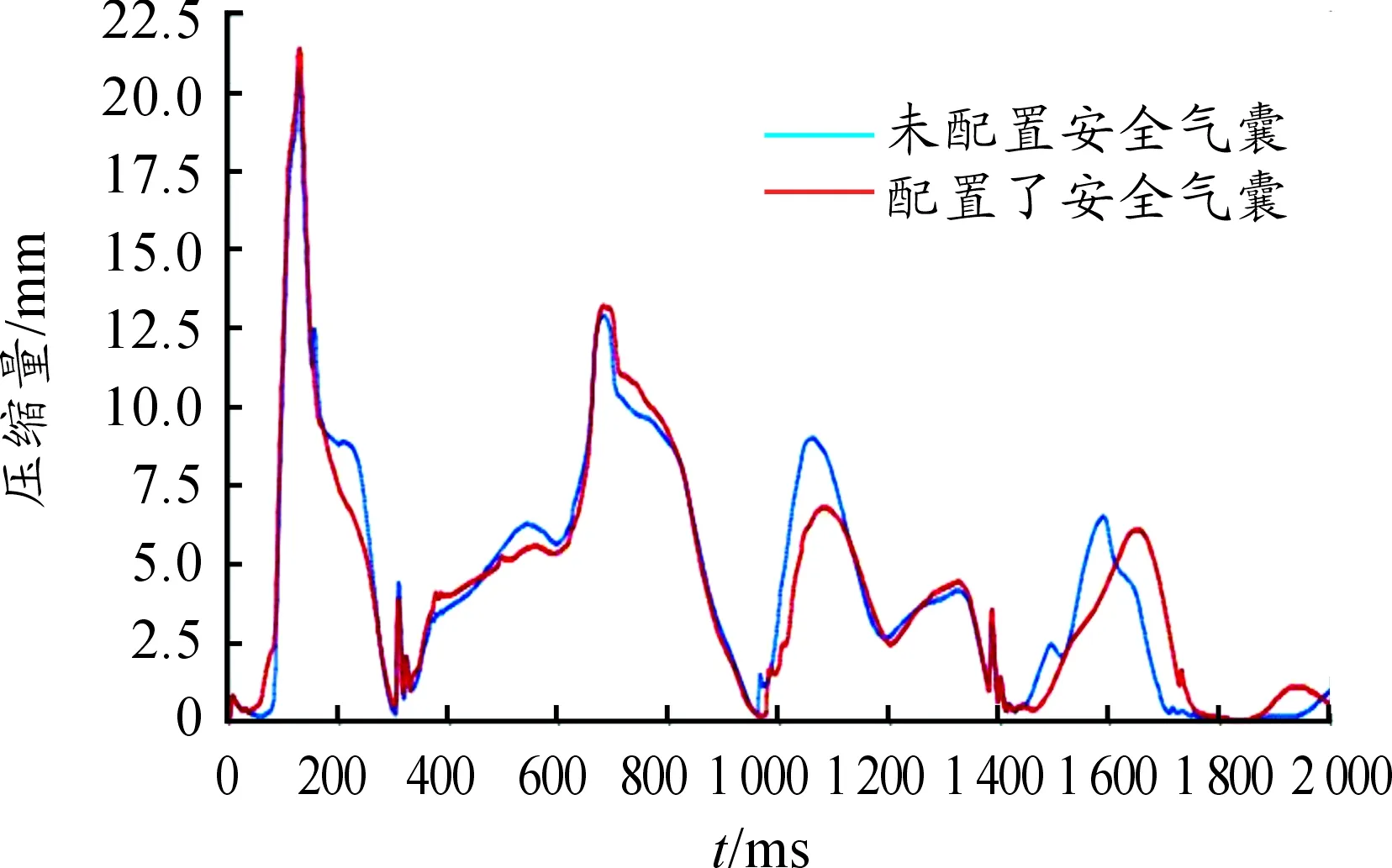

在分析安全气囊在事故再现仿真中对乘员胸部的保护效果时,采用胸部压缩量来评价胸部的损伤情况。不同约束条件下胸部压缩量的对比如图14所示。

仿真初始阶段,在配置安全气囊的情况下,人体模型的胸部压缩量略大于未配置安全气囊的情况,这是由假人与安全气囊的过早接触引起的。在接触时,气囊还处于充气阶段,较大的接触刚度是导致假人模型胸部压缩量产生的主要原因。

本次事故是车辆呈一定角度与道路壁障碰撞后发生的翻滚事故,在安全带的束缚作用下乘员得到了较好的保护,且驾驶员侧安全气囊的使用进一步降低了翻滚过程中乘员的损伤。

图14 胸部压缩量的对比

4 结束语

本文根据实际翻滚事故的场景,采用MADYMO软件搭建了适用于整车翻滚的多刚体和有限元耦合翻滚模型,其中轮胎及悬架的模型通过试验数据得到初步验证。基于上述耦合仿真方法再现了某车辆翻滚事故。通过比对交通事故信息与模拟仿真结果发现,仿真中车辆在道路平面上的滑动距离为6.5 m,与实际事故翻滚距离大体一致,能基本模拟事故车的运动轨迹,同时车辆前端变形模式与事故车基本一致,因而在翻滚事故再现中采用多刚体与有限元耦合的仿真分析方法有较好的适用性。此外,本文基于该事故仿真模型分析了碰撞过程中安全气囊对乘员的保护效果,结果显示:引入安全气囊后假人头部合成加速度及HIC等指标得到了改善。

[1] STRASHNY A.An analysis of motor vehicle rollover crashes and injury outcomes[Z].America:National Highway Traffic Administration DOT HS 810 741.2007a.

[2] 中国汽车技术研究中心.汽车翻滚安全性测试方法研究[Z/OL].[2016-08-05].http://mp.weixin.qq.com/s/O8uCZcjBFN30Q5z_7nyR-g.

[3] 公安部交通管理局.道路交通事故统计年报[M].北京:公安部交通管理局,2015.

[4] CHOU C C.A Review of Math-based CAE Tools for Rollover Simulations International [J].Journal of Vehicle Safety,2008,3(3):236-275.

[5] 刘盼.基于THUMS模型的翻滚碰撞乘员动态响应分析[C]//第十九届汽车安全技术学术会议.中国:中国汽车工程学会,2016.

[6] 胡远志,何恩泽,刘西,等.基于SAE J2114翻滚试验的THUMS人体模型损伤研究[J].汽车安全与节能学报,2017,8(2):128-135.

[7] 陈达.某SUV绊翻试验仿真研究[D].重庆:重庆理工大学,2017.

[8] 张永永,尹志勇.基于真实摩托车事故重建的驾驶员头部损伤研究[C] //国际汽车交通安全学术会议.中国:吉利汽车研究院,2016.

[9] 尹兴家,叶文龙.基于刚度碰撞模型的车内乘员致伤事故再现方法研究[C]//国际汽车交通安全学术会议.中国:吉利汽车研究院,2016.

[10] 陈奇,张道文.人车事故再现方法研究[J].科学技术与工程,2015,15(31):101-105.

[11] National Automotive Sampling System[EB/OL].[2017-10-10].http://www-nass.nhtsa.dot.gov/BIN/NASS0CASELIST.EEX//SETFILTER.

[12] JIANG C,STURGESS C E N.A study of the simulation of a front-crash-induced rollover crash[J].Journal of Automobile Engineering,2007,221(2):1487-1497.

[13] National Crash Analysis Centre(NCAC).Finite element model of ford Taurus [Z].FHWA(Federal Highway Adiministration)/NHTSA.

[14] MCCOY R,CHOU C,VELDE R,et al.Vehicle Rollover Sensor Test Modeling[J].SAE Technical Paper,2007(1):0686.

[15] CHOU C C,CLIFFORD C.Recent advancement on testing and modelling methodologies in rollover analysis[J].International Journal of Vehicle Safety,2014,7(3/4):225-264.