基于有限元的活塞组摩擦产热计算分析

王普凯,康琦,韩立军,何盼攀,董意

(陆军装甲兵学院车辆工程系,北京 100072)

内燃机工作时伴有许多摩擦面的相对运动,这些摩擦不仅会带来摩擦损失,并且会产生大量的摩擦热,不但会消耗内燃机自身动力,而且会导致内燃机部件温度升高,在热量不能及时散去的情况下,还会造成部件的机械性能下降,从而降低部件的使用寿命,甚至造成部件的直接损坏。

活塞组与气缸套摩擦面之间不但接触力大、相对运动速度高,而且受供油条件的限制,不能采用润滑效果较好的压力润滑,因此摩擦损失大,摩擦产热量多[1]。由此可见,计算分析活塞组的摩擦产热,不仅为研究提高柴油机的动力性、燃油经济性和使用可靠性提供了理论依据,而且具有一定的工程意义。

1 基于有限元的活塞组摩擦产热模型

活塞组包括活塞、活塞环、活塞销及其轴向定位装置[2]。发动机工作时,活塞在气缸套内作往复直线运动,活塞运动的导向部分是活塞裙部。活塞环分为气环和油环:气环靠近燃烧室,其作用是密封气体,防止燃烧室内高温、高压的燃气漏入曲轴箱;油环远离燃烧室,其作用是刮油和布油,使飞溅在气缸壁上的润滑油在活塞上行时分布均匀、在活塞下行时回落到下曲轴箱;内燃机工作时,活塞环随活塞运动,并在燃气压力和自身弹力的共同作用下紧压在活塞环槽和气缸套内壁面上。

所建立的活塞组-气缸套摩擦产热计算模型包括活塞环-气缸套、活塞裙部-气缸套两部分。

1.1 活塞组摩擦产热模型

1) 活塞环与气缸套的摩擦

活塞环与气缸套的摩擦采用库仑摩擦定律进行计算:

Qr=πDbpfc。

(1)

式中:Qr为活塞环与气缸套摩擦产热量;D为气缸直径;b为活塞环轴向厚度;f为活塞环与气缸套壁面间的摩擦因数;c为活塞速度;p为活塞环与气缸壁间的压力,由活塞环槽内燃气压力和活塞环弹力共同决定:

p=pg+pe。

(2)

式中:pg为活塞环槽内气体压力;pe为活塞环弹力。

活塞环装入活塞环槽时的自身弹力由气环的材料、结构决定[3]:

(3)

式中:E为活塞环材料弹性模量;S0为活塞环自由状态下切口处的间隙;t为活塞环径向厚度;D为气缸直径。

第一道活塞环槽内气体压力取值等于缸内燃气压力,通过建立发动机工作过程计算模型计算得到;取下一道气环环槽压力为上一道环槽压力的20%[4];不考虑油环压力。

2) 活塞裙部与气缸套的摩擦

活塞裙部与气缸套的摩擦采用下式进行计算:

Qs=Aτc。

(4)

式中:A为活塞裙部与气缸套之间的有效接触面积;τ为活塞裙部与气缸套之间润滑油的剪切应力。

活塞裙部与气缸套之间的摩擦属于液体摩擦,对应的黏滞切应力为[5]

(5)

式中:μ为润滑油的动力黏度;dc/dy为活塞裙部与气缸套之间的润滑油流速在油膜厚度方向的变化梯度。

忽略活塞运动时活塞裙部与气缸套间的间隙变化,在计算过程中假设其值为均匀;忽略压力对润滑油密度和黏度的影响,而只考虑润滑油温度的影响,取活塞裙部和气缸套的平均温度作为润滑油温度。取润滑油动力黏度为0.027 kg·m-1·s。

3) 摩擦热量的分配

活塞组与气缸套之间的热量分配由下式[6]进行计算:

(6)

式中:Q1,Q2分别为分配给活塞组、气缸套的热量;c1,c2分别为活塞组、气缸套的比热容;ρ1,ρ2分别为活塞组、气缸套的密度;k1,k2分别为活塞组、气缸套的导热率。

1.2 活塞组有限元计算模型

考虑到活塞环及活塞裙部总体呈旋转对称结构,为加速计算收敛、降低计算成本,基于Ansys建立了活塞组摩擦产热二维有限元计算模型。

活塞组-气缸套二维几何模型、网格划分以及局部放大示意见图1。

图1 活塞组-气缸套二维几何模型及网格划分

在进行网格划分时,将气缸套内壁面以及活塞环槽、活塞裙部等接触摩擦部位进行加密处理。划分完成后共得到1 070 046个单元,1 555 236个节点。各部件的材料属性见表1。

表1 各部件的材料属性

1.3 边界条件

忽略活塞环相对活塞的径向和轴向位移,即认为活塞环与活塞运动规律相同,在此基础上确定活塞组摩擦产热计算所需的运动学和动力学参数。

1.3.1运动学参数

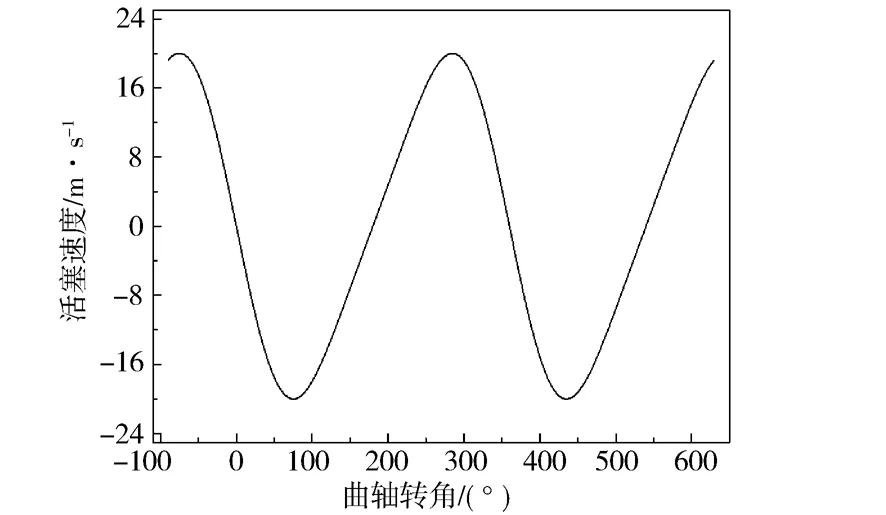

计算时需要输入的活塞组活塞运动速度,可以利用GT-Power软件所建立的发动机工作过程模型计算得到[7](见图2)。

图2 活塞速度随曲轴转角的变化

1.3.2动力学参数

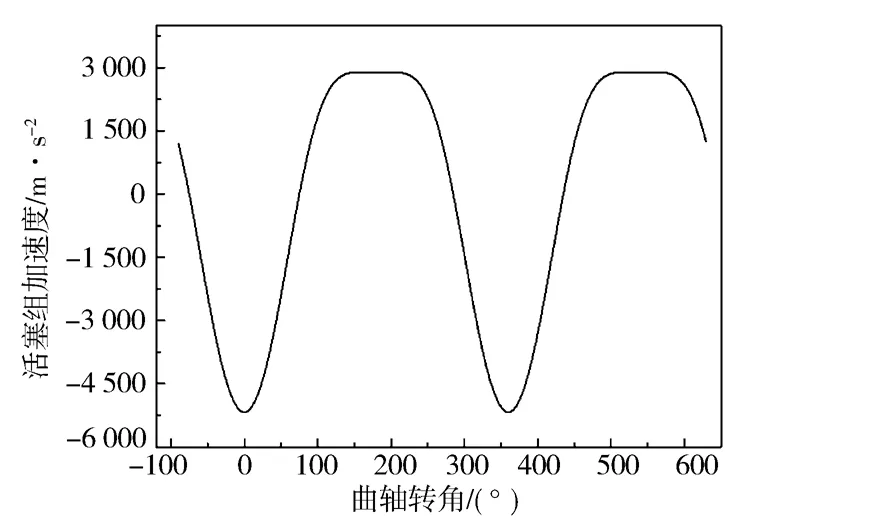

计算时需要输入的活塞组动力学参数,包括缸内燃气压力、活塞组加速度、销座支反力、气缸套侧推力等,可以利用GT-Power软件所建立的发动机工作过程模型计算得到[7](见图3至图6)。其中气缸套侧推力和活塞销侧向支反力为相互作用力,因此这里只列出活塞销侧向支反力。

图3 缸内燃气压力随曲轴转角的变化

图4 活塞组加速度随曲轴转角的变化

图5 活塞销轴向支反力随曲轴转角的变化

图6 活塞销侧向支反力随曲轴转角的变化

2 计算实例

以某12缸废气涡轮增压柴油机活塞组为研究对象,利用所建立的基于有限元的活塞组摩擦产热计算模型,计算分析其摩擦产热情况。该柴油机总体参数见表2。

表2 柴油机结构参数及性能指标

2.1 标定工况活塞组摩擦产热计算

选取发动机转速2 000 r/min,100%负荷(100%油量)工况,计算分析活塞组-气缸套摩擦产热量及其分配、温升情况。

1) 求解设置

计算时选取瞬态求解模式,分析选项选择Large Displacement Transient,计算时间历程为0.012 3 s(对应活塞从上止点运动至下止点的时间),时间步长设置为100个子步,考虑大变形的影响(large deform effects),选取Full N-R方法。

2) 计算结果

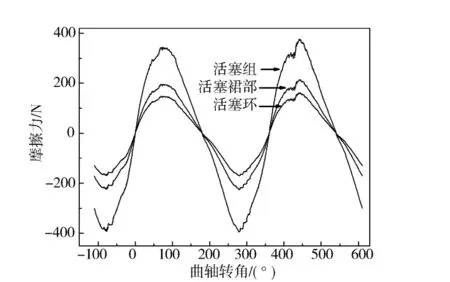

计算得到的活塞组瞬时摩擦力和摩擦产热功率见图7与图8。计算得到的活塞组平均摩擦总产热功率为4.03 kW,其中分配给活塞环0.75 kW,分配给活塞裙部0.98 kW,分配给气缸套2.3 kW。

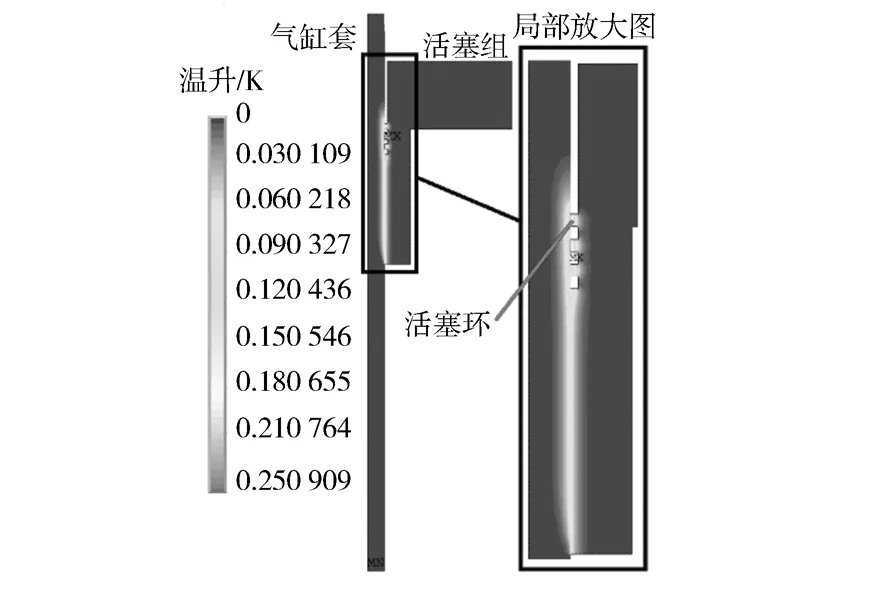

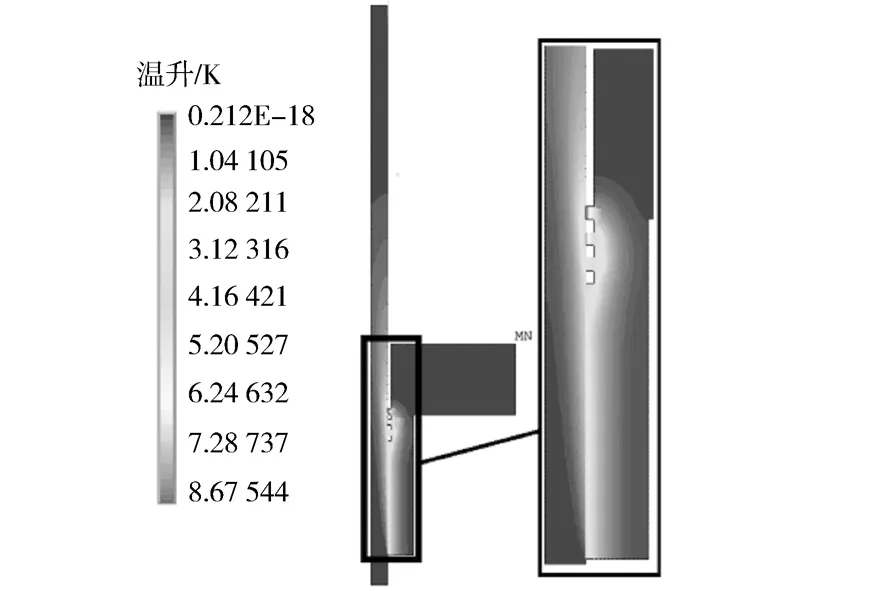

计算得到活塞位于不同位置时的温度升高情况(见图9至图13)。由图可见:活塞组-气缸套运动过程中,摩擦产热量不断积累,导致活塞组-气缸套温度不断升高;单独考虑摩擦产热影响时,活塞组-气缸套的最大温升位置位于第一道气环,为8.68 K。

图7 活塞组瞬时摩擦力

图8 活塞组瞬时摩擦产热功率

图9 活塞距离上止点18 mm处的瞬时温升

图10 活塞距离上止点36 mm处的瞬时温升

图11 活塞距离上止点54 mm处的瞬时温升

图12 活塞距离上止点91 mm处的瞬时温升

图13 活塞距离上止点180 mm处的瞬时温升

2.2 活塞组摩擦产热的变转速影响分析

取油门开度为100%,计算不同转速下活塞组摩擦产热及热量分配情况,各工况下的发动机转速及单缸循环供油量见表3。

表3 发动机转速及单缸循环供油量

利用GT-Power计算得到不同转速下的活塞组摩擦产热有限元计算所需的运动学和动力学边界条件,其中活塞运动速度和缸内燃气压力随发动机转速的变化见图14与图15。

图14 活塞运动速度随发动机转速的变化

图15 缸内燃气压力随发动机转速的变化

利用Ansys计算得到活塞组平均摩擦产热量及其分配情况(见图16与图17)。由结果可见:随着转速的升高,活塞组摩擦产热量也逐渐增加,这是由于随着转速升高,柴油机缸内燃气压力、活塞的运动速度以及与缸套的相互作用力均变大,所以摩擦产热量也会相应变大;与2 000 r/min时相比,1 400 r/min时活塞组的摩擦产热量减少了50.6%。

图16 平均摩擦产热量随转速的变化

图17 平均摩擦产热量分配值随转速的变化

2.3 活塞组摩擦产热的变负荷影响分析

取发动机转速为标定转速,计算不同负荷下活塞组摩擦产热及热量分配情况。

利用GT-Power,基于所建立的发动机工作过程模型,通过迭代计算得到不同负荷时所需要的单缸循环供油量(见表4)。

表4 发动机负荷及单缸循环供油量

利用GT-Power计算得到不同转速下的活塞组摩擦产热有限元计算所需的运动学和动力学边界条件,其中缸内燃气压力随负荷的变化见图18。

图18 缸内燃气压力随发动机负荷的变化

利用Ansys计算得到活塞组平均摩擦产热量及其分配情况(见图19与图20)。由结果可见:随着负荷的升高,活塞组摩擦产热量也逐渐增加,这是由于随着负荷增大,柴油机缸内燃气压力及与缸套的相互作用力均变大,所以摩擦产热量也会相应变大;与100%负荷时相比,60%负荷时活塞组的摩擦产热量减少了69.0%。

图19 平均摩擦产热量随负荷的变化

图20 平均摩擦产热量分配值随负荷的变化

3 结束语

建立了活塞组摩擦产热二维有限元计算模型,利用该模型可以方便地计算分析各工况下活塞组瞬时摩擦力和摩擦产热流量、平均摩擦产热量及其分配情况,以及因摩擦产热而导致的活塞组和气缸套温升情况。

以某12缸增压柴油机为研究对象,利用所建立的活塞组摩擦产热计算模型,计算分析了标定工况下瞬时摩擦力和摩擦产热量随曲轴转角的变化,得到了平均摩擦总产热量及其对活塞环、活塞、气缸套的分配情况,分析了摩擦产热对活塞组和气缸套温度的影响,结果表明,由于摩擦产热导致的最大温升存在于第一道气环,其值为8.68 K;计算分析了转速和负荷对活塞组摩擦产热量的影响,结果表明:与2 000 r/min时相比,1 400 r/min时活塞组的摩擦产热量减少了50.6%;与100%负荷时相比,60%负荷时活塞组的摩擦产热量减少了69.0%。

参考文献:

[1] 武彬,宁李普,孟祥慧.汽车发动机活塞裙部-缸套系统摩擦学仿真分析和减摩设计[J].摩擦学学报,2012,32(6):577-578.

[2] 骆清国,韩树,张更云.车用内燃机构造[M].北京:兵器工业出版社,2015:162.

[3] 12150L设计手册[M].北京:国防工业出版社,2008:183-189.

[4] 刘娜.柴油机关键摩擦副的摩擦润滑性能研究[D].济南:山东大学,2012:56.

[5] 归柯庭,汪军,王秋颖.工程流体力学[M].北京:科学出版社,2008:14.

[6] 俞建卫,魏巍,尤涛.滑动摩擦温度场的非线性分析[J].润滑与密封,2011,36(7):5-8.

[7] 何振鹏.柴油机活塞热负荷和机械负荷耦合研究[D].天津:天津大学,2012,35(4):26-31.

[8] 王松.双曲柄连杆机构柴油机的摩擦损失分析[J].哈尔滨工程大学学报,2002,23(5):42-48.

[9] 姚志敏.6K10型柴油机活塞热负荷研究[D].武汉:武汉理工大学,2016,38(9):35-38.

[10] 李明海,李晓伟,牟恕宽.机油温度对主轴颈轴承润滑性能的影响[J].内燃机车,2009(11):5-8.

[11] 孙军,刘广胜,苗恩略,等.内燃机活塞裙部-缸套间润滑油输送状况[J].机械工程学报,2016,52(22):138-145.

[12] HRONZA J, BELL D.A lubrication and oil transport model for piston rings using a Navier-Stokes equation with surface tension[C].SAE Paper 2007-01-1053.

[13] 杨立平,任小龙,王楠,等.发动机气缸筒变形摩擦分析与降低措施的途径[J].汽车实用技术,2017(3):54-56.