超高压共轨柴油机油气室匹配仿真研究

周磊,刘振明,杨昆,王银,王小说

(海军工程大学动力工程学院,湖北 武汉 430033)

通讯作者: 刘振明(1978—),男,副教授,主要研究方向为柴油机控制技术;15927668186@163.com。

高压共轨电控喷油技术是现代先进柴油机标志性技术之一[1-3]。燃烧理论的发展,对喷油压力和喷油规律提出了很高的要求,以实现柴油机更加灵活的喷射控制,但传统的高压共轨系统喷油规律近似于矩形,且难以实现超高压喷射[4-5]。实现超高压力喷射主要有以下两种方法:一是通过超高压油泵直接产生超高压[6-8];二是在喷油器中集成液压放大机构产生超高压[9]。但上述方法对高压油泵的泵油能力和喷油器的加工工艺的要求很高。本研究提出了超高压共轨系统,通过在共轨管和喷油器之间加装电控增压器,将燃油压力放大至超高压状态,并且在ECU控制下,能够产生灵活可控的喷油规律。

柴油机的燃烧是一个极其复杂的过程,影响因素很多,这些因素可归纳为油、气、室三要素[10]。如果仅研究某个特定的因素,就会忽略油、气、室参数间的耦合关系,因此在超高压共轨柴油机的研究过程中,必须要对油、气、室三要素进行综合优化匹配。本研究基于Fire软件分别建立了进气道和燃烧室的仿真模型,并在验证了模型准确性的基础上,通过模型分析了油、气、室参数间的匹配关系对超高压共轨柴油机性能的影响,为进一步改善柴油机的性能和实现油、气、室参数间的优化匹配提供了理论依据。

1 超高压共轨系统工作原理

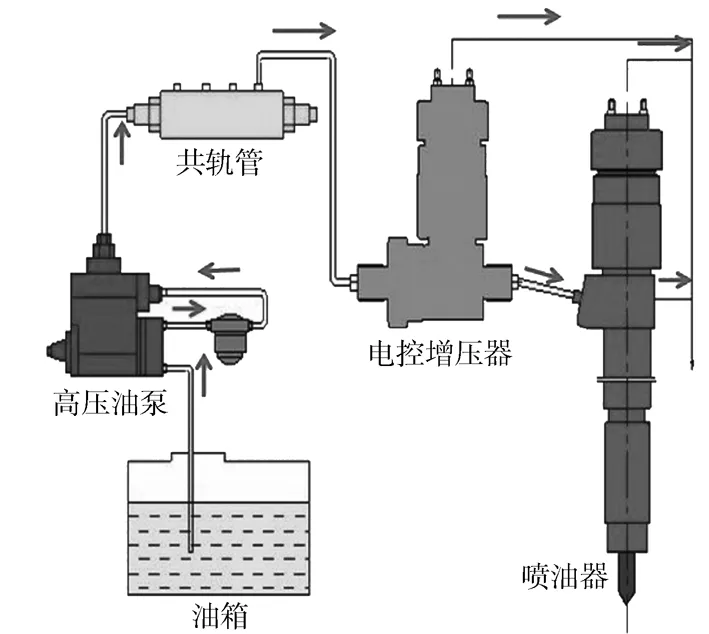

超高压共轨系统总体结构如图1所示,整个系统由油箱、高压油泵、共轨管、电控增压器以及喷油器等部件组成。

图1 超高压共轨系统总体结构

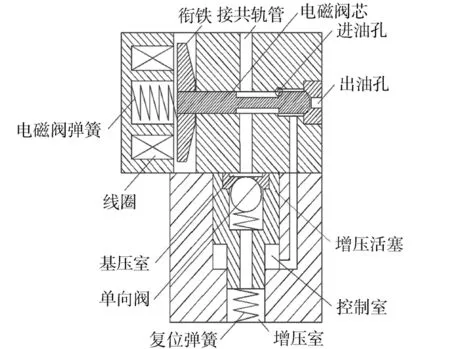

电控增压器的性能对系统实现超高压喷射和可变喷油速率喷射起着决定性作用,其结构如图2所示,内部设有电磁阀、增压活塞、单向阀以及油孔等部件。具体工作原理如下:在部分负荷时,共轨管内燃油(基压油)通过单向阀和进油孔分别向增压室和控制室供油,保证了增压活塞两端的压力相等,使增压活塞达到平衡态,此时向喷油器提供基压燃油。在高负荷时,电控增压器电磁阀开启,阀芯向线圈方向运动,关闭进油孔的同时使得阀芯头部与阀座脱离,高压燃油从出油孔流回油箱,导致增压活塞向增压室方向运动,增压室压力随即升高,此时向喷油器提供高压燃油。当电磁阀关闭后,来自共轨管的高压燃油通过进油孔流入控制室,同时在复位弹簧的作用下,增压活塞向基压室方向运动,最终又回到平衡态。

图2 电控增压器结构

2 模型建立及喷嘴方案设置

2.1 进气道模型建立及验证

为了获得不同的涡流比,设计了3种不同结构形式的进气道模型,其计算网格见图3。图3a为双切向进气道,图3b为原进气道(包括一切向进气道和一螺旋进气道),图3c为双螺旋进气道。为保证计算的精确性,对气门和气门阀座处的网格进行了加密处理。仿真过程中,通过软件中根据气门升程曲线进行评价的方法来确定不同结构形式进气道的平均涡流比,结果见表1。

图3 不同结构形式的进气道模型计算网格

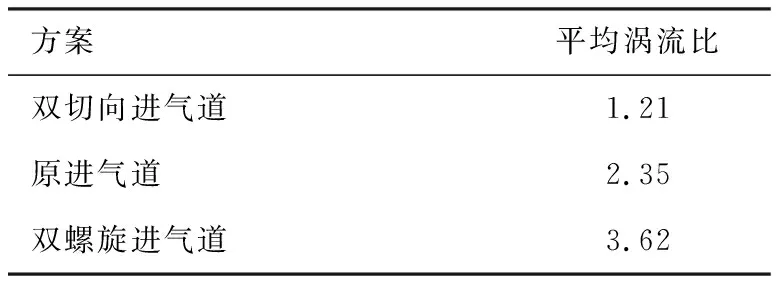

方案平均涡流比双切向进气道1.21原进气道2.35双螺旋进气道3.62

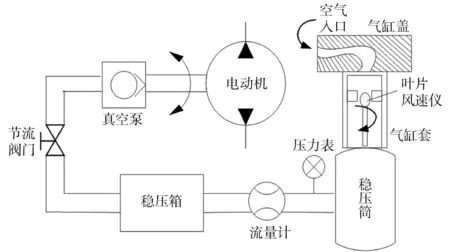

为验证所建进气道仿真模型的准确性,搭建了气道稳流试验台架,其原理见图4。该台架主要由电动机、真空泵、稳压箱、气缸套、气缸盖、孔板流量计、叶片风速仪以及接水柱U形管压力表等元器件组成。试验时通过压差法,对不同气门升程下进气道的涡流比进行测量。

图4 气道稳流试验台架原理

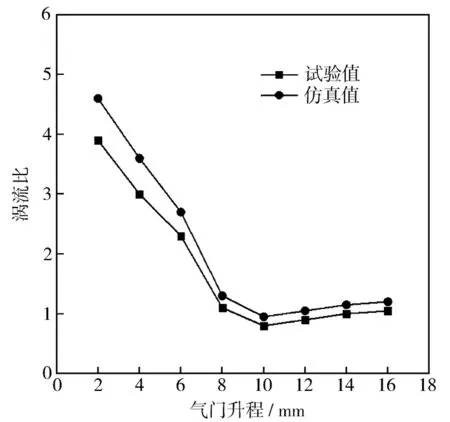

图5示出原进气道在不同气门升程下的涡流比仿真值与试验值对比。由图可知,涡流比的仿真值和试验值基本吻合,达到了较好的一致性,表明所建立的仿真模型较为合理。

图5 涡流比仿真值与试验值对比

2.2 燃烧室模型建立及验证

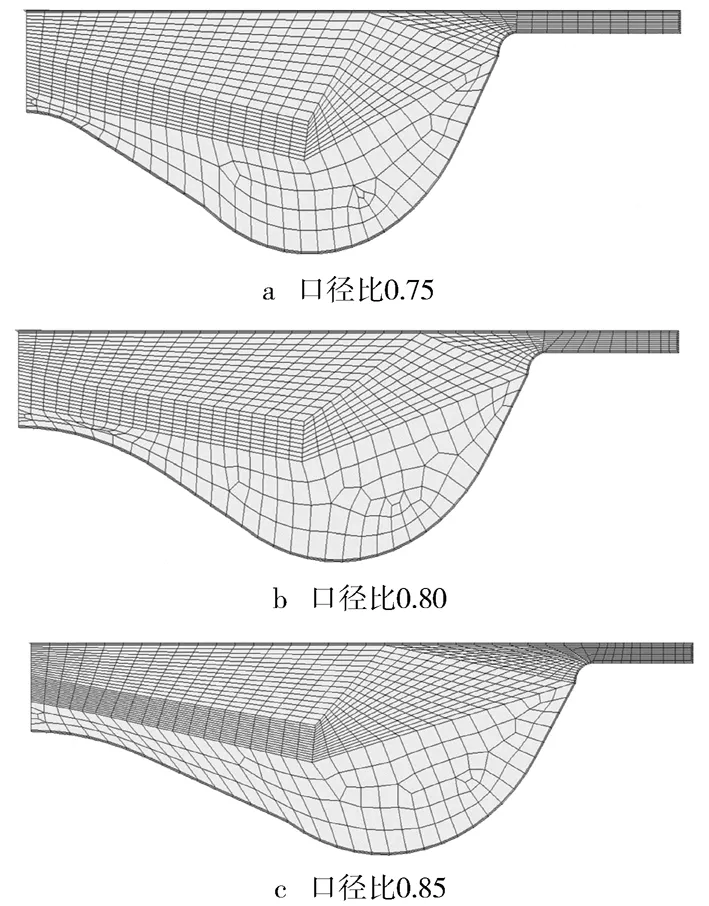

在标准型ω燃烧室的基础上,设计了3种不同口径比的燃烧室模型,分别为0.75,0.8和0.85,图6示出了3种口径比燃烧室对应的计算网格轴向剖面。

图6 3种口径比燃烧室对应的计算网格轴向剖面

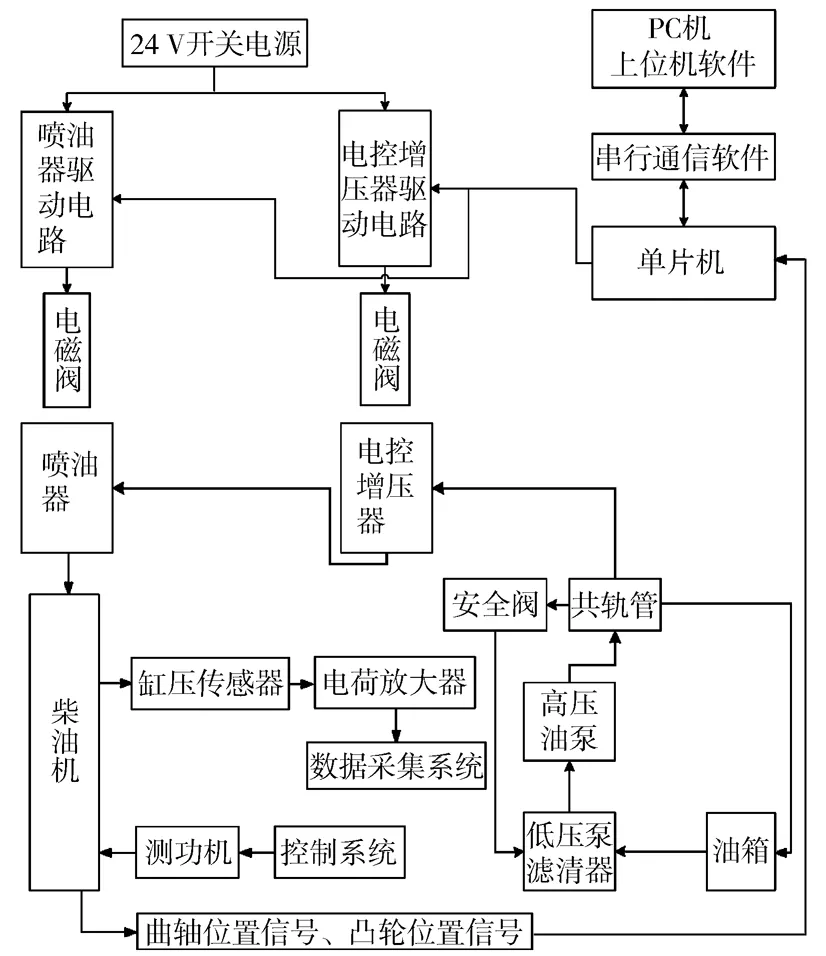

为验证所建燃烧室仿真模型的准确性,搭建了超高压共轨柴油机试验装置,其原理见图7。该装置主要由测功机及其控制系统、柴油机、单片机、缸压传感器、电荷放大器以及数据采集系统等组成。试验过程中,通过缸压传感器测量缸内压力,并经过电荷放大器放大,最后传递到数据采集系统记录压力变化。试验工况需要同仿真工况保持一致。

图7 超高压共轨柴油机试验装置原理

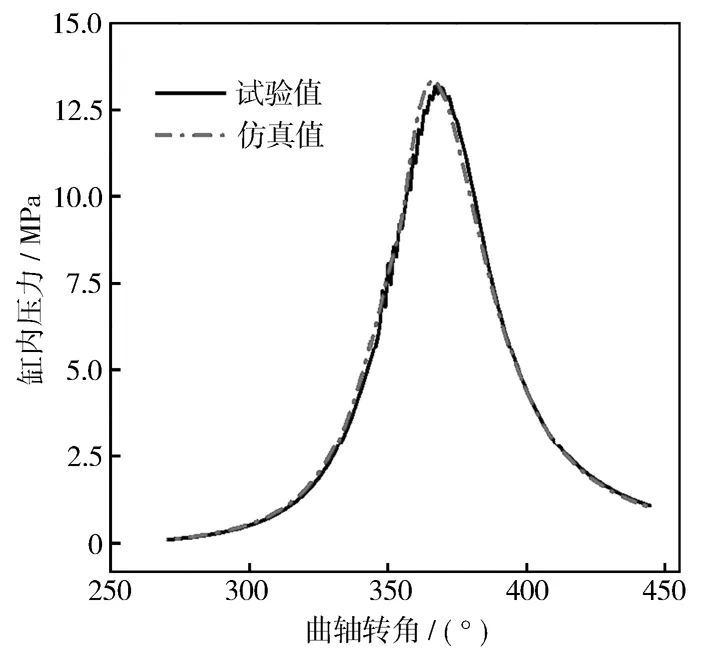

图8示出了燃烧室口径比为0.80时,缸内压力仿真值与试验值的对比。由图可知,缸内压力的仿真值和试验值基本吻合,所建模型可以用来模拟实际情况。

图8 缸内压力仿真值与试验值对比

2.3 喷嘴方案设置

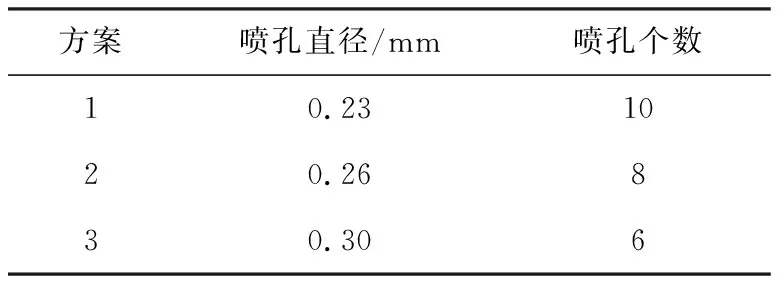

为满足喷油量的一致性,在改变喷孔直径时,需要保证喷孔有效流通截面积不变,具体的方案设置如表2所示。仿真计算的过程中喷油压力保持在220 MPa恒定,喷射背压为1 MPa。

表2 喷嘴方案设置

3 仿真结果与分析

3.1 涡流比与喷孔直径的匹配研究

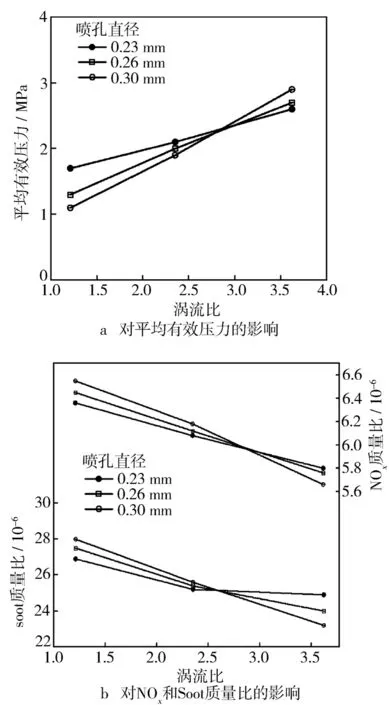

涡流比与喷孔直径匹配时对超高压共轨柴油机性能的影响见图9。

由图9a可知,当涡流比为1.21时,匹配0.23 mm的喷孔直径时获得了最大的平均有效压力,匹配0.26 mm的喷孔直径次之,匹配0.30 mm的喷孔直径最小;当涡流比为2.35时,匹配3种喷孔直径时获得的平均有效压力情况与涡流比为1.21时的一致,但三者数值相差不大;当涡流比为3.62时,匹配3种喷孔直径时获得的平均有效压力情况与前两种情况相反,即匹配0.23 mm的喷孔直径时获得了最小的平均有效压力,匹配0.30 mm的喷孔直径最大。同时由图可以看出,随着涡流比的增加,匹配3种喷孔直径时获得的平均有效压力均逐渐增大,且喷孔直径越大,增大的幅度越明显。

由图9b可知,当涡流比为1.21时,匹配0.30 mm的喷孔直径时获得了最高的NOx和Soot质量比,匹配0.23 mm喷孔直径时最低;当涡流比为2.35时,匹配3种喷孔直径时获得的NOx和Soot质量比情况与涡流比为1.21时的一致;当涡流比为3.62时,匹配0.30 mm喷孔直径时获得了最低的NOx和Soot质量比。同时由图可以看出,随着涡流比的增加,匹配3种喷孔直径时获得的NOx和Soot质量比均逐渐降低,且喷孔直径越大,降低的幅度越明显。

图9 涡流比与喷孔直径匹配时对柴油机性能的影响

综上所述,在超高压喷射条件下,同一喷孔直径匹配的涡流比越大(1.21~3.62范围内),越有利于改善柴油机的燃烧排放特性,并且喷孔直径越大,改善的效果越明显。当3.62的涡流比匹配0.30 mm的喷孔直径时,可获得最高的平均有效压力,并且此时具有最好的排放效果。

3.2 燃烧室口径比与喷孔直径的匹配研究

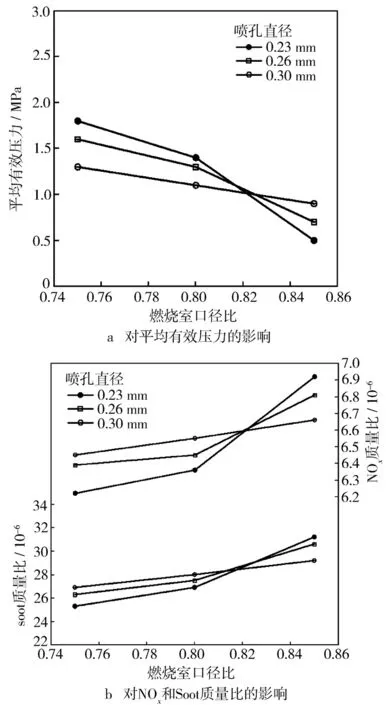

燃烧室口径比与喷孔直径匹配时对超高压共轨柴油机燃烧排放特性的影响见图10。

由图10a可知,当燃烧室口径比为0.75时,匹配0.23 mm喷孔直径时获得的平均有效压力最大,匹配0.30 mm喷孔直径时最小;当燃烧室口径比为0.80时,匹配0.23 mm和0.26 mm喷孔直径时获得的平均有效压力大致相同,均大于匹配0.30 mm喷孔直径时的平均有效压力;当燃烧室口径比为0.85时,匹配0.30 mm喷孔直径时获得了最大的平均有效压力,匹配0.26 mm喷孔直径时次之,匹配0.23 mm喷孔直径时最小。同时由图可以看出,随着燃烧室口径比的增大,平均有效压力均逐渐减小,且喷孔直径越小,减小的幅度越明显。

由图10b可知,当燃烧室口径比为0.75时,匹配0.30 mm喷孔直径时获得的NOx和Soot质量比最高,匹配0.23 mm喷孔直径次之,匹配0.23 mm喷孔直径最低;当燃烧室口径比为0.80时,匹配0.23 mm的喷孔直径时获得的NOx质量比仍然最低;当燃烧室口径比为0.85时,匹配0.30 mm的喷孔直径时获得了最低的NOx和Soot质量比,且匹配0.23 mm的喷孔直径时获得的NOx和Soot质量比大幅提高。同时由图可以看出,随着燃烧室口径比的增加,匹配3种喷孔直径时获得的NOx和Soot质量比均逐渐升高,且喷孔直径越小,升高的幅度越明显。

图10 燃烧室口径比与喷孔直径匹配时对柴油机性能的影响

综上所述,在超高压喷射条件下,同一喷孔直径匹配的燃烧室口径比越小,越有利于改善柴油机性能,并且喷孔直径越小,改善的效果越明显。当0.75燃烧室口径比匹配0.23 mm喷孔直径时,可获得最佳的动力性和排放性。

4 结论

a) 在超高压喷射条件下,同一喷孔直径匹配的涡流比越大(1.21~3.62范围内),越有利于改善柴油机性能,并且喷孔直径越大,改善效果越明显;当3.62涡流比匹配0.30 mm喷孔直径时,可获得最高的平均有效压力,并且此时排放效果最好;

b) 在超高压喷射条件下,同一喷孔直径匹配的燃烧室口径比越小,越有利于改善柴油机性能,并且喷孔直径越小,改善效果越明显;当0.75燃烧室口径比匹配0.23 mm喷孔直径时,可获得最佳的动力性和排放性。

参考文献:

[1] Allocca L,Andreassl L.Enhanced splash models for high Pressure diesel spray[J].Journal of Engineering for Gas Turbines and Power,2007,129:609-622.

[2] 何超,汪勇,李加强,等.高压共轨柴油机燃烧与二氧化氮排放特性研究[J].内燃机工程,2013,34(1):13-17.

[3] Lee T W,Reitz R D.The effects of split injection and swirl on a HSDL diesel engine equipped with a common rail injection system[J].SAE Transactions,2003,112(3):508-521.

[4] Yan J W.Common rail injection system iterative lear-ning control based parameter calibration for accurate fuel injection quantity control[J].International Journal of Automotive Technology,2011,12(2):149-157.

[5] 李煜辉,崔可润,朱国伟.柴油机超高增压的电控技术[J].内燃机学报,2002,20(6):541-545.

[6] Shinohara Y,Takeuchi K,Hhrrmann O E,et al.3000 bar common rail system[J].MTZ,2011,72(1):4-9.

[7] Ghsemi A,Barron R M,Balzvhandar R,et al.Spray-induced air motion in single and twin ultra-high injection diesel sprays[J].Fuel,2014,121:284-297.

[8] Matsumoto S,Date K,Taguchi T,et al.The new denso common-Rail diesel solenoid injector[J].MTZ,2013,74(2):44-48.

[9] Leinhard R,Parche E M,Alvare C,et al.Pressure-amplified common rail system for commercial vehicles[J].MTZ,2009,70(5):10-15.

[10] 虞育松,李国岫,张晶,等.高速直喷柴油机燃烧系统参数对燃烧性能影响的权重分析[J].兵工学报,2012,33(12):1416-1422.