凝汽式汽轮机真空严密性差分析及对策

黄艺峰

(中国石油化工股份有限公司茂名分公司,广东 茂名 525000)

1 前言

对于汽轮机来说,真空的高低对汽轮机运行的经济性有着直接的关系,真空高,排汽压力低,有效焓降较大,被循环水带走的热量越少,机组的效率越高,当凝汽器内漏入空气后,降低了真空,有效焓降减少,循环水带走的热量增多。通过凝汽器的真空严密性试验结果,可以鉴定凝汽器的工作情况,采取对策消除泄漏点。

2 汽轮机主要设计参数

公司两台汽轮机组为南京汽轮电机集团有限责任公司生产的CC50-9.5/4.0/12.7型双抽凝汽式汽轮机。真空抽汽系统采用两台2BW4 253-0EK4型水环真空泵,抽气量:48.96kg/h(干空气量),最高抽气真空度:3.3kPa,汽轮机运行时水环真空泵一开一备。汽轮机主要设计技术参数如表1所示。

表1 汽轮机主要设计参数

3 凝汽器真空的成因

凝汽器中形成真空的成因是,由于汽轮机的排汽被冷却成凝结水,其比容急剧缩小。如蒸汽在绝对压力4kPa时,蒸汽的体积比水容积大3万多倍[1]。当排汽凝结成水后,体积就大为缩小,使凝汽器汽侧形成高度真空,它是汽水系统完成循环的必要条件。正是因为凝汽器内部为极高的真空,所以所有与之相连接的设备都有可能因为不严而往凝汽器内部漏入空气,加上汽轮机排汽中的不凝结气体,如果不及时抽出,将会逐渐升高凝汽器内的压力值,真空下降,导致蒸汽的排汽焓值上升,有效焓降降低,汽轮机蒸汽循环的效率下降。

4 汽轮机真空严密性差的危害

汽轮机真空严密性差的危害主要表现在以下三个方面:

(1)真空严密性差时,漏入真空系统的空气较多,真空泵不能够将漏入的空气及时抽走,机组的排汽压力和排汽温度就会上升,降低了汽轮机组的效率,增加供电煤耗,并可能威胁汽轮机的安全运行。另一方面,由于空气的存在,蒸汽与冷却水的换热系数降低,导致排汽与冷却水出水温差增大。

(2)当漏入真空系统的空气虽然能够被及时地抽出,但需增加真空泵的负荷,浪费厂用电及工业用水。

(3)由于漏入了空气,导致凝汽器过冷度过大,系统热经济性降低,凝结水溶氧增加,可造成低压设备氧腐蚀。

5 汽轮机真空严密性检查

进行真空严密性试验时,汽轮机负荷为48MW,凝汽器负荷稳定在80%额定负荷以上,关闭凝汽器抽气出口门,停运抽气设备,30秒后开始记录凝汽器压力,记录8分钟,每分钟记录一次,取其中后5分钟内的真空下降值计算每分钟的真空平均下降值。试验数据见表2所示。

表2 真空严密性试验数据

通过计算后5分钟真空度下降速速率为0.49kPa.min-1,根据DL/T932-2005《凝汽器与真空系统运行维护导则》对真空严密性试验标准装机容量<100MW的机组要求,真空下降速率≤400Pa.min-1,由此判定真空严密性不合格[2]。

6 原因分析及解决方法

6.1 检漏仪检漏

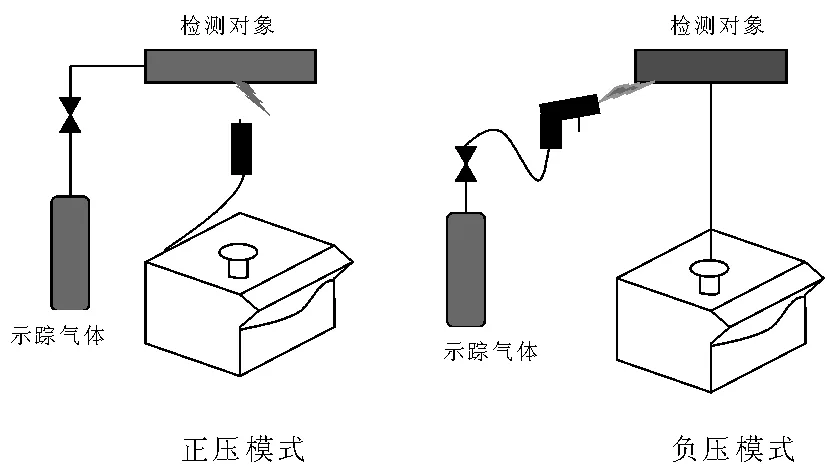

有两种方式可以检测出泄漏:

示踪气体A放在容器里面,处于正压,然后用仪器去检测,容器外围是否有气体A,如果容器外有气体A,则容器有漏。用这种方式能检测出漏点,并能大概判断泄漏的程度。这种检漏方式叫Sniffer检漏或正压检漏。

示踪气体A喷在容器外面,用仪器去检测容器里面是否有气体A。这种方式能检测出漏点,并能测知漏率。这种检漏方式叫真空检漏。如图1所示。

图1 检漏仪检漏图

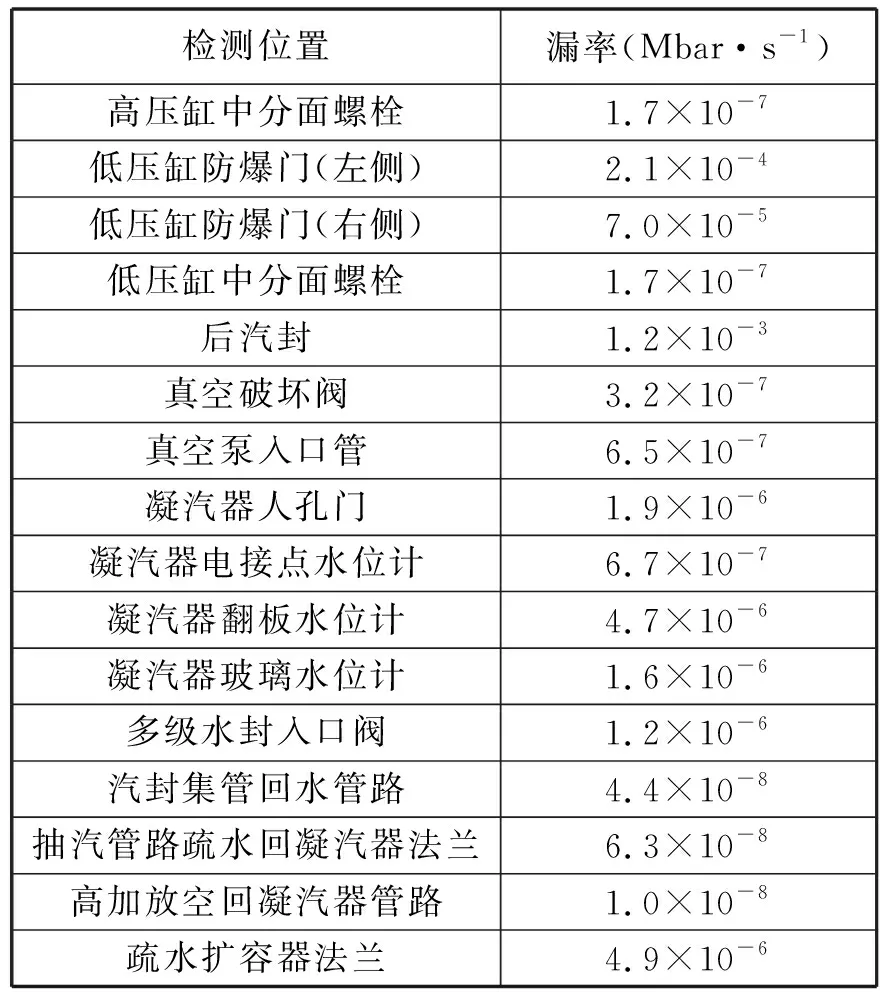

本次检测采用SFJ-271型氦质谱检漏仪进行负压模式真空检漏,将氦质谱仪检测探头放在水环真空泵排气口,示踪气体采用氦气,分别对凝汽器热井排水管、凝汽器热井就地水位计及接头、凝汽器人孔门、真空破坏阀、汽轮机后汽封、低压缸防爆门,高压缸中分面螺栓和联接凝汽器的所有管路阀门法兰等逐一检测。检测点漏率如表3所示。

表3 氦质谱检漏仪检测数据

按照SFJ-271型氦质谱检漏仪检测出的漏率值,当漏率值在1×10-4Mbar·s-1以上时为明显漏点[4]。从检测数据可以判断后汽封及低压缸防爆门为明显泄漏点。

6.2 问题处理及效果检查

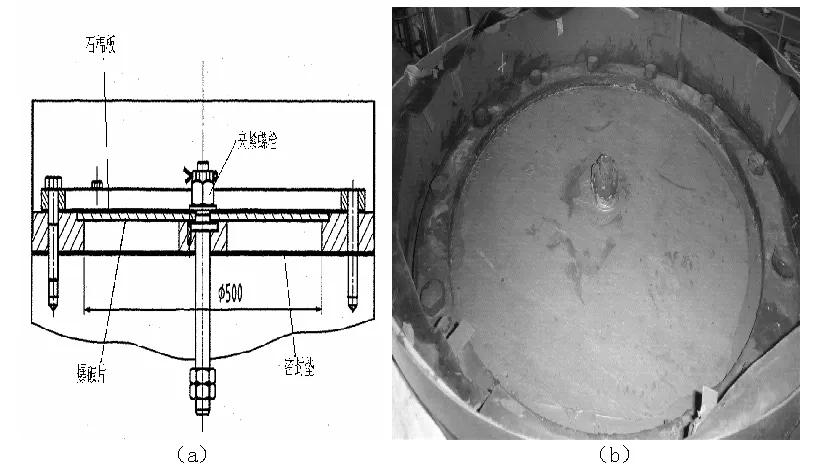

(1)汽轮机低压缸防爆门结构如图2(a)所示,凝汽式汽轮机低压缸两边各有向空排汽的安全门,当运行中真空下降,排汽压力迅速升高到0.11MPa时,石棉胶垫就会破裂,同时蒸汽从凝汽器通过向空排汽安全门排至大气,使低压缸不致损坏。经分析认为汽轮机长期运行,防爆门长期与水汽接触,造成螺栓腐蚀,同时机组振动和排汽压力的波动使爆破片振动,造成螺栓松动密封面损坏失效,空气漏入低压缸内。停机大修时,拆开防爆门检查,发现外侧石棉板硬化有裂纹,法兰密封面锈蚀。经过除锈处理并对低压防爆门进行改良如图2(b)所示,法兰内侧采用增强石墨垫密封,外侧采用石棉纸板垫,在大修中更换2mm厚的高压纸板膜片,组装时,在各接合面处涂抹耐油硅酮密封胶,确保各接合面的严密性。

图2 低压缸防爆门

(2)本机组前后汽封和隔板汽封,均采用了梳齿式汽封结构。这种汽封结构的转子上面的汽封高低槽齿与汽封环的长短齿相配,形成了迷宫式汽封,汽封环采用机械可调式结构,通过调整垫片调整弧段与转子间的径向间隙。在氦质谱检漏仪检测出后汽封为明显漏点后,运行期间通过调整汽封压力,氦质谱检漏仪检测显示漏率减少,但后汽封压力达到17KPa时出现冒汽,为避免润滑油中因蒸汽漏入带水只能降低汽封压力。停机大修时拆检后轴封时发现汽封环间隙过大,分布不均,通过滚胶布的方法如图3所示,调整垫片调整弧段与转子间的径向间隙,将间隙调整至0.35~0.45mm达到下限要求。

图3 后轴封汽封

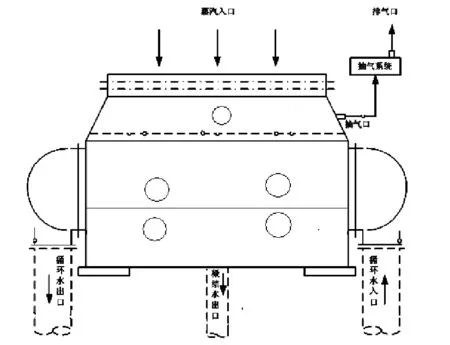

图4 凝汽器真空系统

(3)检修完后对凝汽器真空系统进行了灌水查漏如图4所示,检查了凝汽器冷却铜管胀接处、凝汽器吼部,凝汽器人孔门等均无水渗漏;发现抽气排气管滤网有滴水,经更换垫片后检查无泄漏。

大修完后机组进行氦质谱检漏仪检测,各检测点漏率正常。后汽封压力调至28kPa真空度达到92.6kPa。各月真空严密性试验结比如表4所示。

由表4可见,机组真空系统严密性较修前有了较大程度的提高。这证明我们提出的真空系统漏空原因及所采取措施是可行的,通过对此次查找的漏点进行针对性的处理,我们对大修后的机组再进行真空严密性试验,数据已经从不合格甚至不能做,到大修后第一次308Pa min-1,已经达到合格范围之内。此后在机组运行的几个月内,真空严密性试验值一直在合格范围之内。

表4 真空严密性试验对比表(kPa/min)

7 结论

(1)真空系统严密性作为汽轮发电机组的重要安全指标之一[3],必须对其加强监视。严密性不足的根本原因是泄漏,造成真空系统泄漏的因素是多方面的,既有设备本身的原因,也有运行操作和检修质量方面的问题。查找漏点要举一反三,彻底处理好,保证质量。

(2)定期做真空严密性试验并消除漏点,要做到每月一次,并及时有效的查找分析并消除漏气点。从而保证机组真空严密性达到合格的水平,从根本上消除泄漏对机组造成的影响。

[1]靳智平,王毅林.汽轮机原理及系统.北京:中国电力出版社,2004.

[2]DL/T932-2005,凝汽器与真空系统运行维护导则[s].

[3]史剑戟,沈坤全,江运汉,等.凝汽器真空严密性研究[J].上海电力学院学报,1997,13(3).

[4]朱平.氦质谱检漏技术在汽轮机真空系统检漏中的应用[C].徐州发电厂第二届青年科技论文集,2000.