循环流化床锅炉底渣换热回收改造

崔小武

(中国石油化工股份有限公司茂名分公司,广东 茂名 525000)

1 前言

20世纪七十年代开始,作为一种清洁燃烧新技术——循环流化床技术登上世界舞台,并于八十年代得以快速发展。由于具有燃料适应性广、负荷调节性好、燃料效率高、氮氧化物排放低、易于大型化等优点,现在世界范围内得到广泛应用。

随着循环流化床锅炉的大型化发展,对底渣处理系统的要求越来越高,其运行的稳定性直接影响着循环流化床锅炉的性能。燃料在循环流化床炉内燃烧放热后形成底渣,进入到冷渣器,再经刮板机、斗提机输送至渣库。炉膛排放出的高温底渣含有大量的热量。高温的底渣不仅对冷渣器有较高的运行要求,也恶化了运行环境,造成严重的热污染。因此,循环流化床锅炉冷渣器的正常运行和底渣的冷却已经成为循环流化床优化运行需面对解决的问题之一。

2 锅炉概况及排渣系统简介

2.1 锅炉概况

某石化企业自备电厂锅炉采用福斯特惠勒公司(FW)设计的高压、单汽包、自然循环的循环流化床锅炉。锅炉主要由炉膛、紧凑型水冷分离器、“J”阀回料器、尾部对流烟道、第二代选择性冷渣器和风道式启动燃烧器组成[1]。炉膛是由焊接的鳍片管屏组成的气密全膜式水冷壁,炉膛底部采用水冷式布风板和箭头型喷嘴。炉膛中上部布置6片屏式Ⅱ级过热器。尾部对流烟道依次布置Ⅲ级、I级过热器、省煤器和空气预热器。锅炉主要技术参数见表1。

表1 锅炉主要技术参数

2.2 燃料成分组成

该锅炉设计燃料为100%石油焦,校核燃料为60%焦+40%煤,其中石油焦和煤的成分见表2。

表2 燃料成分

2.3 排渣系统

冷渣器是保证循环流化床锅炉进行底渣排放的主要冷却设备,对保证锅炉安全运行具有重要作用。冷渣器不仅可以将炉膛排出床渣冷却,也可以将部分未燃尽的细颗粒返送回炉膛,并为炉膛提供助燃风。如果冷渣器不能够做到正常运行或者设计不符合要求,就会运行锅炉和整个机组的安全和经济性能。

冷渣器按冷渣方式来划分主要有湿法和干法两种;按传热方式分类有直接式、简接式和混合式。目前国内循环流化床锅炉常用的冷渣器有风水联合冷渣器和滚筒式冷渣器两种[2]。

本厂锅炉所用冷渣器为多室结构的混合式冷渣器。冷渣器位于每台锅炉两侧,采用冷一次风作为冷却介质冷却底渣。冷渣器分四个区域,分别为选择室,第一、二、三冷却室。炉膛出来的高温固体燃烧物在选择室完成燃烧,冷一次风将较细的固体燃料及石灰石颗粒带回到炉内并作为燃烧空气,然后进入冷渣器的后三个分室进行强制风冷却。在冷渣器隔墙底部有一个开孔,利于喷嘴将大颗粒底渣从一个冷却风室运送至下一个冷却室。冷渣器配置紧急灭火用的冷却水,紧急情况可通过位于选择段和后面三个冷却段的喷嘴注入冷渣器内。底渣排出速度由第三冷却室的流量控制调节阀进行控制。见图1。

图1 风冷冷渣器

冷渣器底渣设计正常排放量为84384吨/年,最大排放量为92832吨/年。冷渣器日常相关控制参数见表3。

表3 冷渣器控制参数

3 底渣运行情况

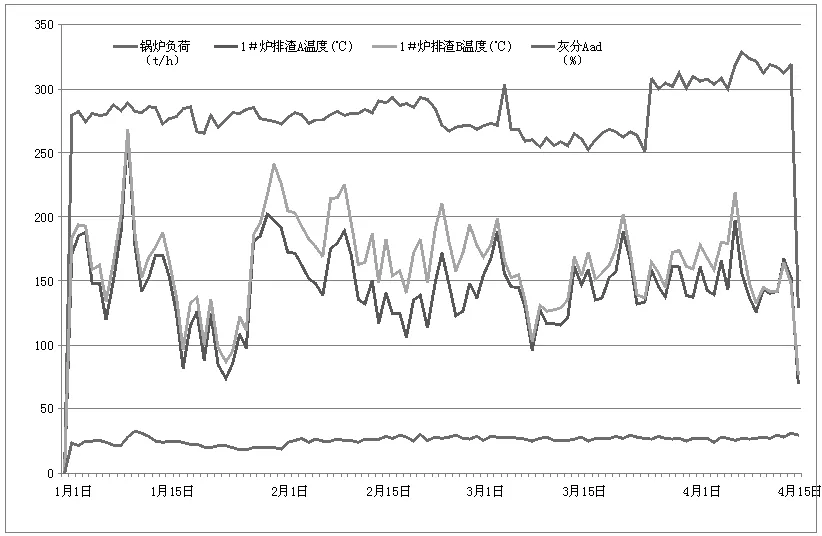

自锅炉正常投入生产运行以来,长期受到冷渣器排渣温度高的困扰[3]。由于所用的循环流化床锅炉原设计使用燃料为石油焦(校核燃料为60%焦+40%烟煤),但因石油焦价格居高不下。为确保公司整体效益最大化,锅炉装置投产后,主要以燃用烟煤及无烟煤为主。由于燃料工况变化较大,导致冷渣器实际出力不足,当燃烧灰份高于30%或锅炉负荷高于320t/h时,冷渣器排渣温度严重超标,冷渣器冷却三室温度居高不下,时常导致排渣旋转给料阀出现联锁跳闸的现象,对锅炉运行存有较大安全隐患,影响锅炉系统的安全性及经济指标的提升。在停炉检修改造前,1#CFB锅炉冷渣器排渣温度与锅炉负荷,灰分之间关系曲线图见图2。

图2 改造前锅炉负荷,排渣温度和燃料灰分关系图

由附图1可见,1月10~12日,由于锅炉燃料配比出现偏差,入炉燃料灰分出现波动,升高到30%以上,导致1#炉排渣温度骤升至250℃以上,导致1#CFB锅炉排渣旋转给料阀多次联锁跳停,影响锅炉正常排渣,使锅炉安全生产存在隐患。而4月7~9日,外界用汽负荷大幅增加,1#CFB锅炉产汽负荷达到320t/h以上,入炉燃料加大,锅炉两侧冷渣器进渣量也大幅增加,冷渣器温度也升至200℃以上。由此可见,1#CFB锅炉在面对燃烧灰份高于30%或负荷高于320t/h时,处理锅炉排渣量稍显能力不足,导致整体温度偏高,影响锅炉热效率。

4 改造方法

经研究讨论后,解决排渣温度高的方法主要有更换冷渣器和对冷渣器进行改造。由于考虑到重新选型,更换冷渣器的方法投资大且购买周期长的因素,而采用对冷渣器增加水冷盘管能有效回收0.5%~1.8%的底渣排渣热损失[4],最终选择了通过在冷渣器冷却2室增加水冷盘管的方法来降低排渣温度。

具体改造方法是在锅炉停炉检修期间,对锅炉两台冷渣器的冷却2室各增设一组材质为奥氏体不锈钢管的水冷盘管,利用汽轮机发电后40℃左右的凝结水,通过水冷盘管与底渣进行换热回收热量,从而冷却底渣温度。考虑到汽轮机跳车导致凝结水量不足的情况,增加一路除盐水补充水,温度约35℃。而经换热后的混合水(约为51℃),再经另一组换热器加热至110~120℃后,送至除氧器,加热除氧后作为锅炉给水使用。

图3 改造前

图4 改造后

5 改造后效果

经改造后冷渣器的运行情况来看,整个换热系统运行正常。期间冷渣器温度曲线见附图2,由附图2可见,6月14至19日入炉燃料灰分多次达到30%以上时,锅炉两个冷渣器的排渣温度也能维持在100℃以下,而当8月20至26日期间,锅炉负荷高达310t/h期间,锅炉两侧底渣排渣温度经水冷盘管冷却后,最高值也未超过150℃。充分证明冷渣器增加水冷盘管后冷却效果显著。

冷渣器改造后有效的消除了底渣排渣温度高的安全隐患,提高了锅炉运行的安全性和稳定性。此外,利用底渣余热对汽轮机凝结水进行加热后送至除氧器,也减少了除氧器自用蒸汽的消耗,这样底渣中的大部分热量就被送回锅炉本体中,大大减少了锅炉灰渣物理损失热量,提高了锅炉效率和运行的经济性。经核算,改造后年净效益达到170万元。

图5 改造后锅炉负荷,排渣温度和燃料灰分关系图

6 结束语

通过对冷渣器改造前后参数曲线对比,证明了经过对改冷渣器进行改造的可行性,有效的解决了原冷渣器难于适应锅炉负荷和煤质变化问题,降低了排渣温度,减少锅炉热损失,提高锅炉效率,且能为锅炉创造经济效益。改造项目整体投资较小,改造后系统运行良好,但仍需长周期运行才能进一步检验改造后系统的稳定性和水冷盘管的耐腐蚀性。

[1]FW国际能源公司(上海).2×310t/h CFB锅炉运行维护手册,2009.

[2]谭云松,刘海峰.CFB锅炉冷渣器的分类与选型[J].锅炉制造,2004(2).

[3]王振华,王海涛.大型CFB锅炉底渣设备系统优化[J].工业锅炉,2011(6).

[4]姜孝国,张缦,杜守国.CFB锅炉冷渣器及渣的热量回收[J].锅炉制造,2002(4):20-22.