面向新工科的滚动轴承章节实验分析教学案例

纪佳馨, 吴宝贵, 祁斌飞, 张宝宁, 郭 峰, 李 静

(1. 中国石油大学(华东) 机电工程学院, 山东 青岛 266580;2. 青岛理工大学 机械工程学院, 山东 青岛 266033)

2017年教育部启动了“新工科”(emerging engineering education, 3E)发展研究工作,提出我国工程教育的改革需要以立德树人为引领,以应对变化、塑造未来为建设理念,以继承与创新、交叉与融合、协调与共享为主要途径,旨在培养未来多元化、创新型的卓越工程人才[1],全面提高我国工程教育人才培养质量,通过加快新工科建设,培养出能够主动面向未来、适应未来的科技人才,适应和引领新经济的发展[2-3]。针对“机械设计基础”滚动轴承章节的教学内容,在学习课程经典知识的基础上,引入现代高速铁路轴箱轴承磨损性能分析的科研教学手段,使用Fortran语言对轴箱轴承的润滑特性进行分析,实现了机械设计与信息技术的学科交叉融合;通过引入表面织构对轴承表面形貌进行改进,改善了轴承的润滑性能[4],锻炼了学生的科研能力;通过改进面接触滚动轴承实验台,测量了轴承在急停条件下的摩擦学性能指标,锻炼了学生的实践能力。以课程为纽带,贯通本研培养,将知识工程化、可视化、科研化,实现了新工科的培养理念。

1 滚动轴承研究现状

滚动轴承是机械设计基础课程的末尾章节,学习本章之前,学生已经具备了机械设计的基础知识。在传统的本章内容学习中,以生活观察为主,轴承理论知识的介绍较少,实例分析较多,不能很好地理解轴承的作用原理与科技前沿研究内容,但轴承作为基础的机械零部件,在生产生活中起着重要的作用。

随着我国铁路客车向飞速化发展,铁路列车轴承性能的要求日益增加。高速列车轴箱轴承采用喷油润滑,润滑状态良好,但轴承转动速度较高,线速度可以达到20 m/s,重载特性明显,滚子产生一定程度的弹性变形,轴承运行工况较差。在运行全过程中,轴箱轴承处于弹流润滑状态,百纳米级别的油膜厚度具备一定的承载能力[5-7]。但当列车处于急停工况时,润滑油膜出现破裂,使润滑状态从弹流润滑变为薄膜润滑、边界润滑甚至干摩擦状态,引起轴承的摩擦磨损,从而影响使用寿命[8-10],增加高速列车的运维成本。

本文以急停情况下的高速列车轴箱轴承为研究对象,通过分析急停工况对轴承润滑油膜厚度与压力分布的影响,得到急停工况的轴承润滑特性,通过搭建微型滑块实验台,测量并验证急停工况下的膜厚与压力变化规律。为了避免急停工况对轴承使用性能的有害影响,在轴承滚子表面制造微型表面织构,研究所设计的表面织构对润滑油膜厚度与压力分布的影响,改善轴承的润滑性能。

2 急停工况下圆锥滚子轴承润滑性能仿真分析

在对轴箱轴承润滑状态的研究中,高速重载的工况使得轴承接触区产生较高的接触应力,造车内圈和滚子较大的弹性变形。因此,首先,利用Hertz接触理论,建立高速铁路的轴承润滑接触模型;然后,对计算模型润滑特性所需的Reynolds方程、膜厚方程、变形方程、载荷方程、黏压方程和密压方程进行量纲一化与离散化[11];接着,利用 Newton-Raphson 迭代法和Fortran 语言,对模型进行数值求解,得到膜厚和压力分布特性;而后,结合急停的工况条件进行润滑状态分析,并通过改进现有实验台,验证急停工况下的膜厚与压力变化特性,得到急停条件对轴承性能的影响预测;最后,在轴承表面加工表面织构,研究加入的织构对轴承润滑特性的影响规律,得到缓解急停工况下膜厚与压力分布剧烈变化的方法,保证轴承使用的有效寿命。

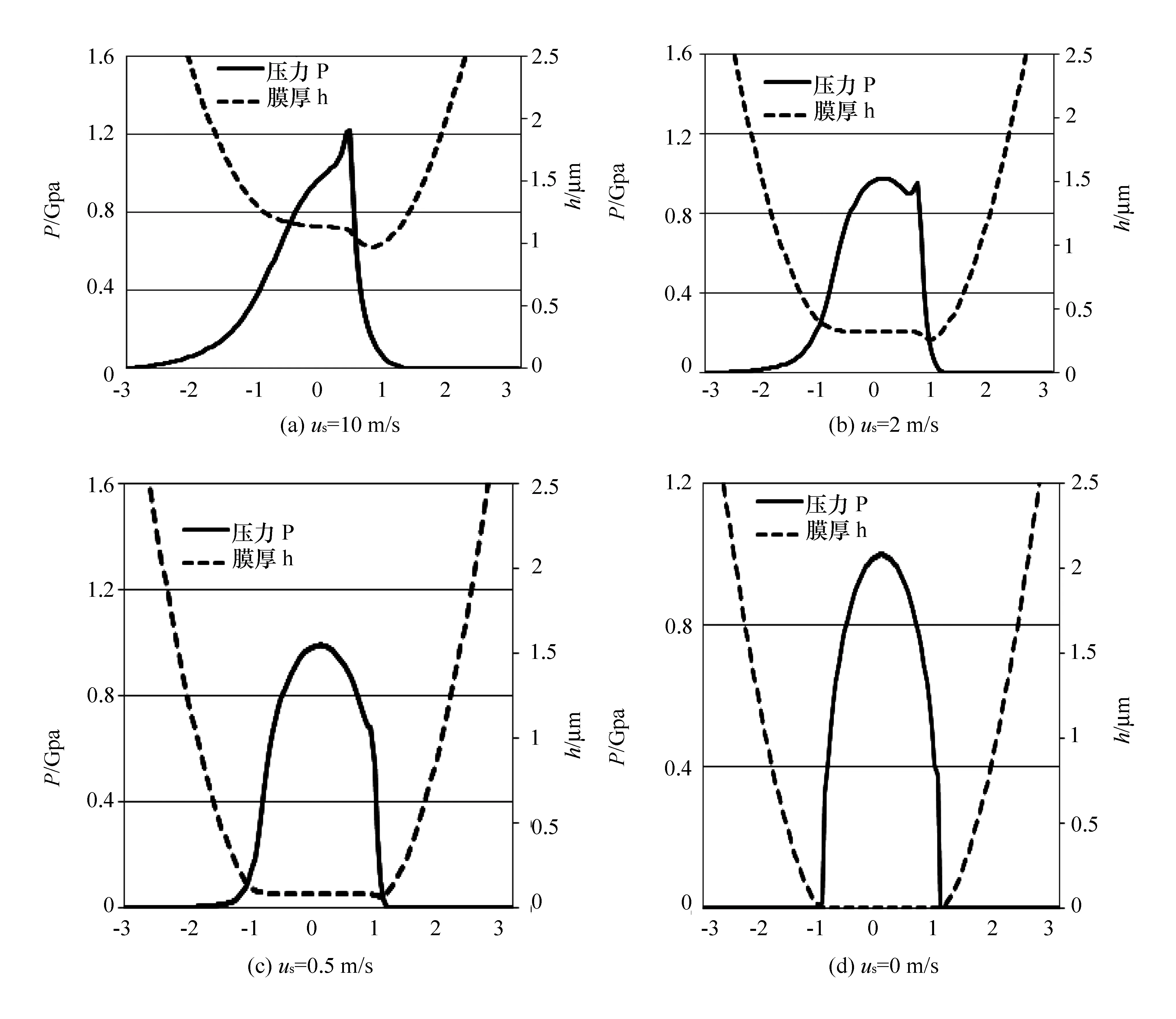

我国对于速度为350 km/h的高速列车要求制动距离不大于6 500 m,在紧急制动情况下要保持最低1 m/s2的制动减速度。在本文的仿真中,变化施加载荷,模拟真实情况下因制动减速度而引起的轴承受力增加。在Fortran 程序的编写中,将变形方程离散化[12],避免产生奇异点。依据Newton-Raphson 迭代法,利用 Fortran 语言求解线弹性变形问题,采用准稳态分析方法模拟急停过程。在程序中,改变卷吸速度,求得相应速度下的稳态线接触膜厚与压力分布,得到近似的急停过程的膜厚与压力分布规律,如图1所示。由图1可知,随着卷吸速度的降低,膜厚与压力分布由标准的稳态线接触弹流润滑分布状态,逐步变为径缩现象模糊,当速度低至1 m/s时,压力峰完全消失,压力分布逐渐对称,膜厚持续降低直至消失,润滑油全部被挤出接触区,此时润滑状态处于纯挤压状态。

图1 压力与膜厚随卷吸速度变化的分布图

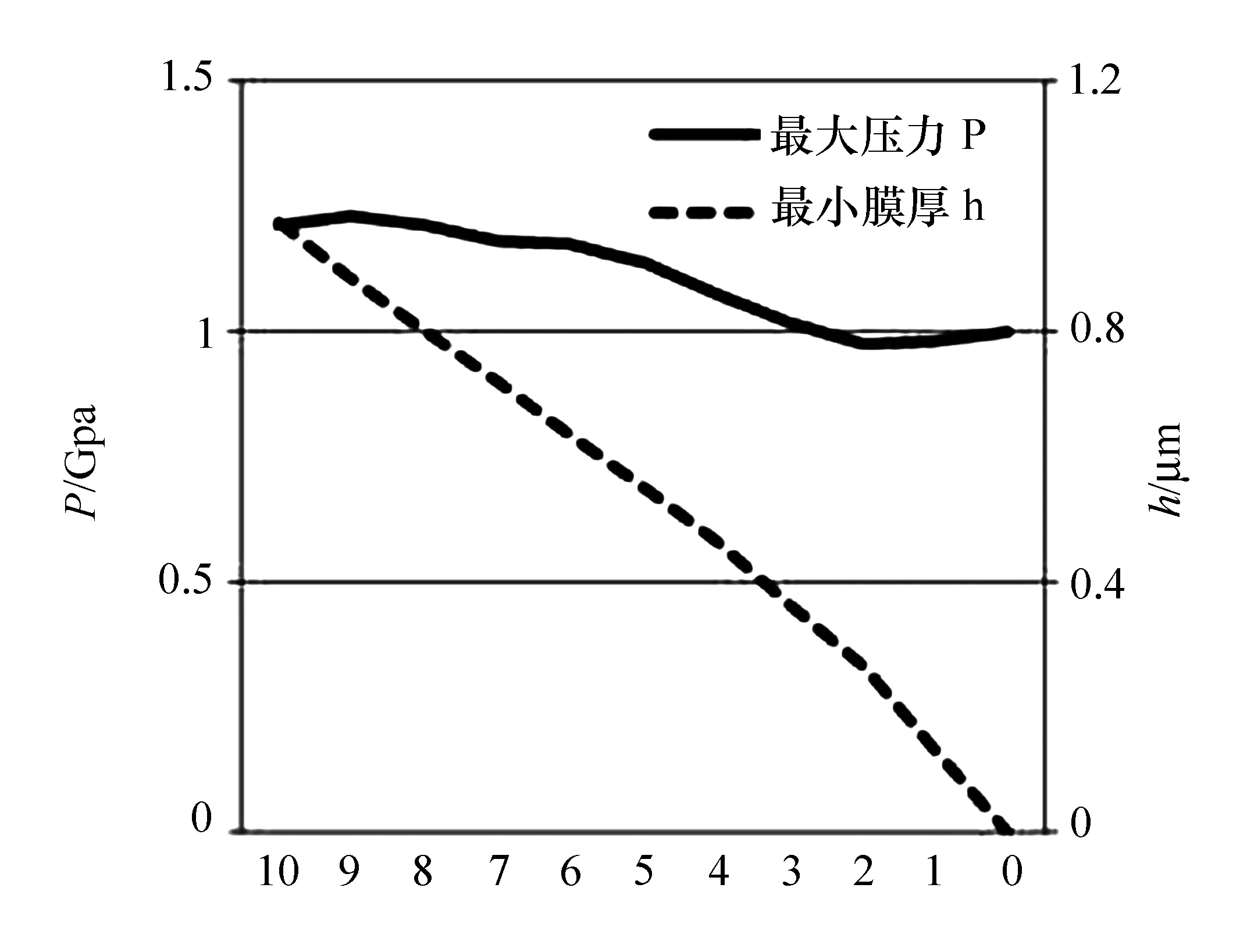

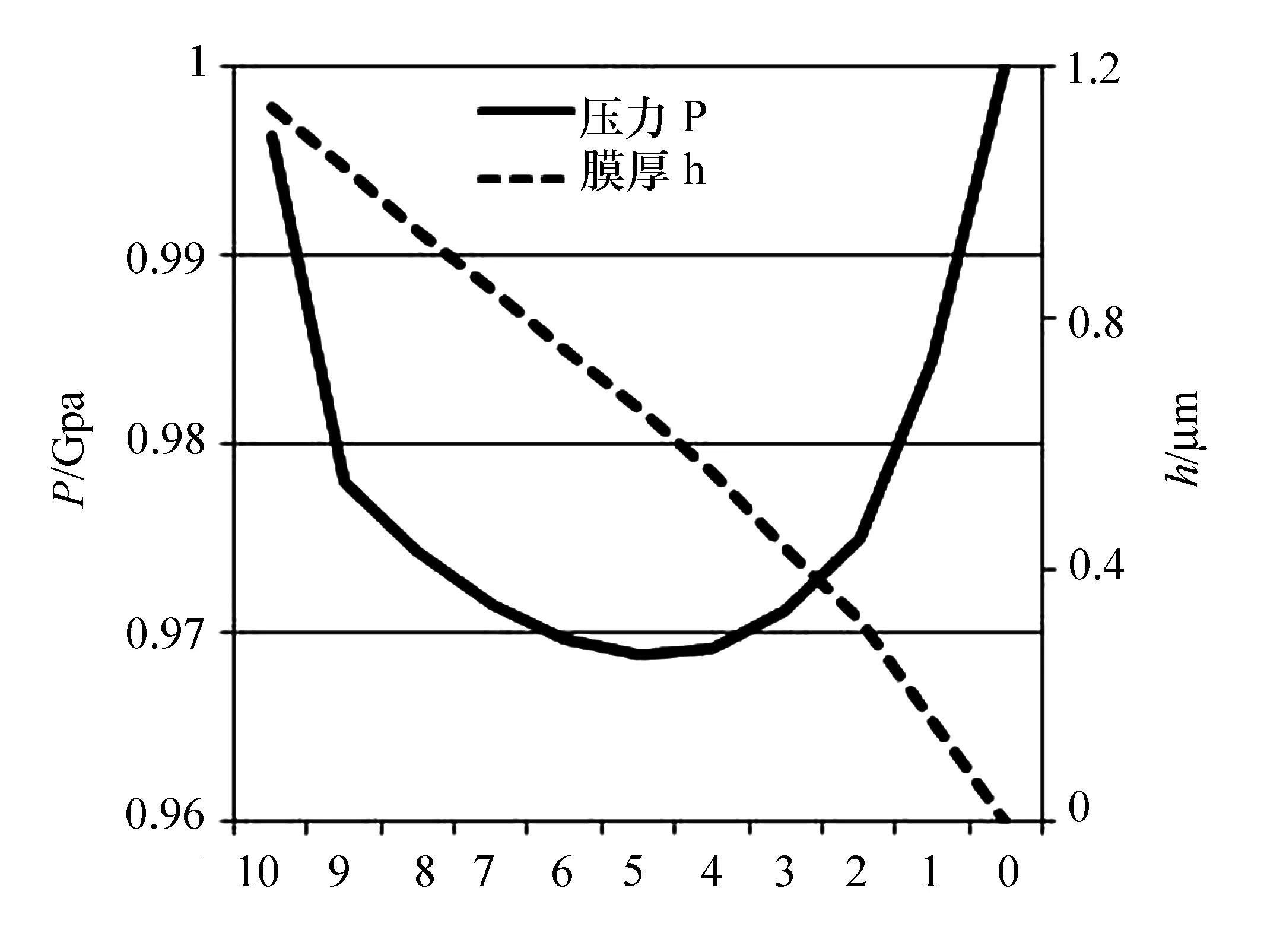

图2为急停过程中,润滑油最大压力和最小膜厚随速度变化的结果。由图2可知,随着卷吸速度的降低,油膜厚度逐渐减小,但最小膜厚的位置未发生改变,最大油膜压力先减小后增大。图3为接触区域中心处的膜厚和压力分布图。图3中,油膜厚度的变化趋势与整体膜厚变化趋势相同。油膜压力先减小后增大,当速度在10~5 m/s范围内变化时,压力持续减小,当速度小于5 m/s时,压力变化出现转折。起初压力下降是由于卷吸速度的快速变化而导致轴承中润滑油流失,造成油膜承载能力的下降,随着制动减速度的增加,轴承承载增加,致使中心处油膜压力升高,同时润滑油被挤出润滑表面,造成油膜厚度降低。

图2 最大压力和最小膜厚图

图3 中心压力和膜厚图

3 急停工况下圆锥滚子轴承润滑实验分析

为了验证仿真分析的结果,对面接触微型滑块实验台进行改进,将面接触滑动块更新为线接触滚动块,利用激光干涉原理测量油膜厚度[13]。该系统的优点在于,由于可以对光强变化进行实时采集,因此急停工况下油膜厚度的变化可以进行实时测量,实现速度变化的动态分析。但由于光学元器件的区域测量局限性,因此实验中采用了将实际轴承模型摩擦磨损参数等比例缩小的研究方法,将载荷变化限定为1~10 N,卷吸速度变化范围为0~20 mm/s。微型滑块测量系统如图4所示,该系统由实验台、加载机构、旋转机构、激光发射器和光源采集器5部分组成。在实验中,选取滑块为4 mm×4 mm钢块,玻璃盘表面镀有Cr与SiO2薄膜,实验温度为20 ℃,相对湿度为50%。

图4 微型滑块测量系统

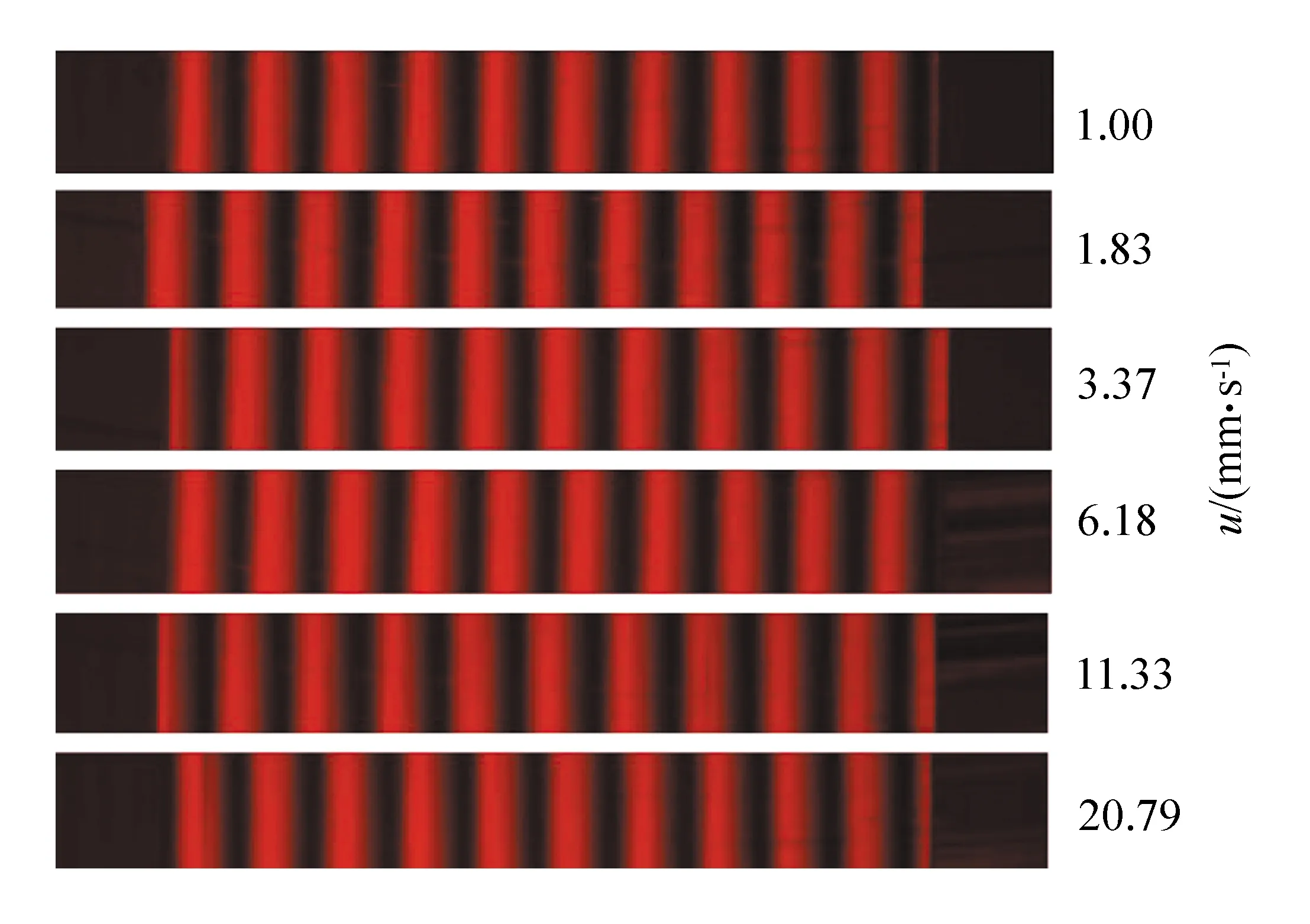

利用微型滑块测量系统对不同速度的干涉效果,如图5所示。当透明光学圆盘的旋转速度变化时,干涉条纹发生平移,随着速度的增加,条纹向右侧出口区运动。

图5 不同速度微型滑块测量系统干涉条纹图

通过对微型滑块测量系统测得的干涉条纹数据进行处理,得到膜厚和压力分布结果如图6所示。由图6可知,润滑油膜厚度随载荷的减小而增高,随润滑油黏度的增大而降低。原因在于,当载荷较大时,Hertz接触应力较大,油膜的承载量增强,膜厚减小;当润滑油黏度较大时,油膜承载量变大,膜厚降低。油膜形状与理论计算结果的趋势一致,验证了仿真计算结果的准确性。

实验部分的研究既锻炼了学生的动手能力,又能将理论知识具象化,让学生更加深入、透彻地理解实际工况对轴承使用情况的影响,也为进入研究生阶段的科学研究打下了良好的基础。

4 表面织构对急停工况下圆锥滚子轴承润滑性能的改进仿真

图6 膜厚和压力分布结果

在整个急停过程中,接触区域中心处,油膜压力随转速的降低呈现先减小后增大的变化趋势,将造成轴承的摩擦磨损,降低轴承的使用寿命。为了避免这一有害影响,在轴承表面加工表面织构,改善油膜的压力分布状态和膜厚的变化趋势。经研究发现[14-15],凹坑形表面织构较易加工,凹坑的深宽比和密度严重影响润滑油膜的膜厚与压力分布情况。本文选取在圆锥滚子轴承表面均匀分布的一系列圆形深坑作为表面织构的研究对象,凹坑形状如图7所示。弧线PQR为凹坑示意图,La表示凹坑的外径,δ为凹坑的深度幅值,θ表示凹坑的弧度,根据简单几何关系可得式(1):

(1)

设凹坑分布轴承滚子表面,其分布函数式(2):

δ=δ0(|X|-1)2

(2)

式中,δ0为深坑凹陷幅值,在数值求解程序中不断增加至出现分区。

图7 凹坑示意图

利用Newton-Raphson迭代法,求得的有/无表面织构时油膜厚度与压力分布随载荷和速度变化的响应结果如图8所示。

图8 有/无表面织构时不同载荷条件下膜厚与压力分布图

由图8可知,无表面织构时,载荷和速度的增加均不会引起压力与膜厚的显著变化,但二次压力峰的峰值随载荷增加而减小并且右移,颈缩现象后移,膜厚降低。带有0.2 μm深坑型表面织构时,载荷和速度的增加仍不会引起压力与膜厚的显著变化,随着载荷的增加,原点处(即深坑处)的压力呈现逐渐减小的趋势,二次压力峰的峰值随之减小并右移,颈缩现象后移,在原点处的膜厚降低;随着速度的增加,原点处的压力呈逐渐增加趋势,二次压力峰的峰值随之减小,原点处的膜厚变化趋势逐渐平缓,但膜厚的数值呈不断增加趋势。由此可见,带有表面织构轴承的压力分布最明显的特征是压力分布在坐标原点处发生显著减小,在出口区则出现了少许增加,总体分布呈现M形趋势,这使得圆锥滚子轴承的润滑性能得到了显著改善。

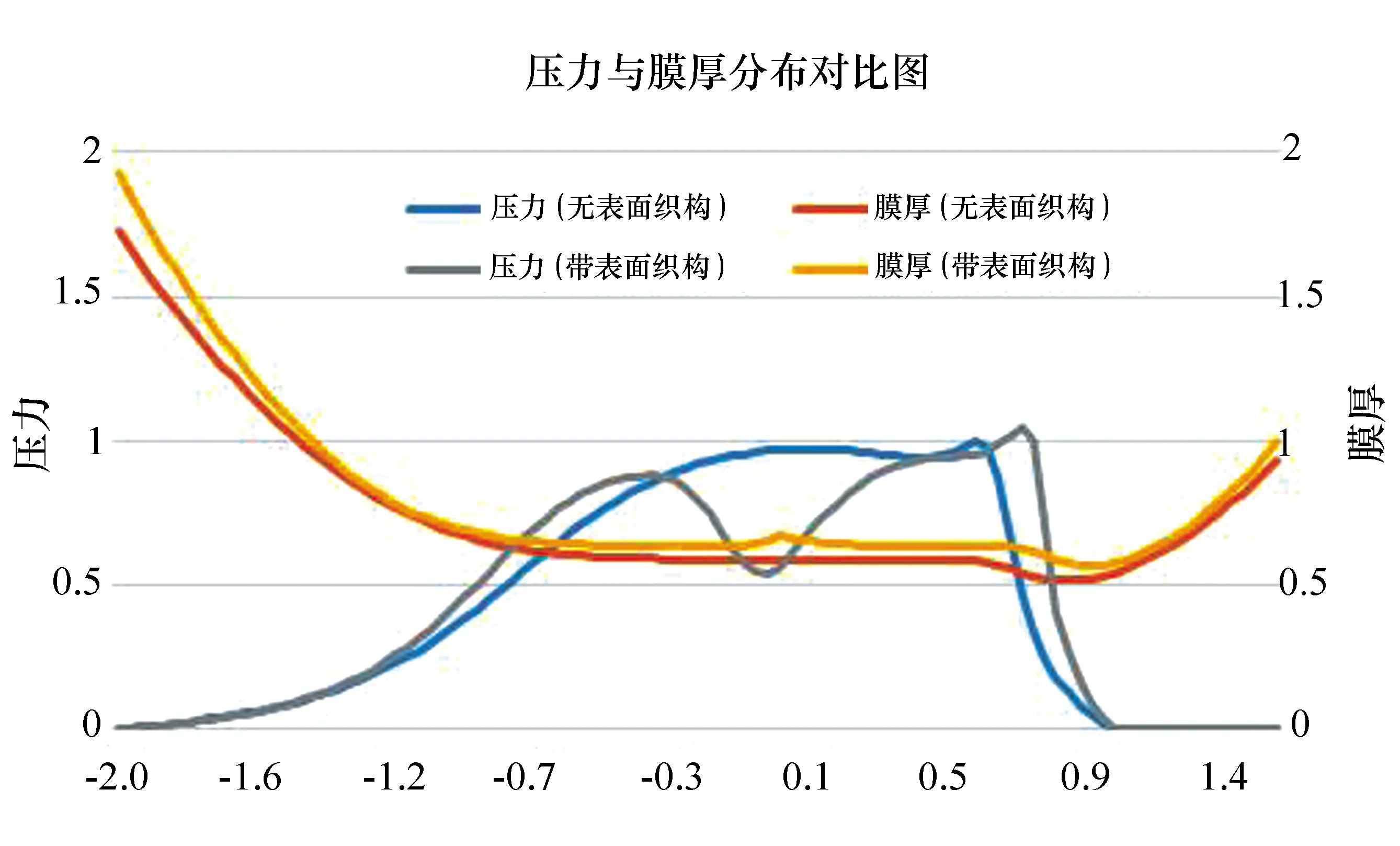

为了更好地分析表面织构的作用机理与润滑效果,将有/无表面织构的压力、膜厚分布图进行对比分析,得到图9所示结果。由图9可知,有表面织构的压力分布呈现先增加后减小最后再增加的变化趋势,其压力分布在原点处减小至无表面织构压力值的40%,且压力分布整体呈现显著的M形变化趋势,二次压力峰增加并后移。带有深坑型表面织构的膜厚将大于不带有表面织构的膜厚,其膜厚分布在原点处的增加幅度为无表面织构膜厚的5%。由此可得,本文所提出的圆形深坑的表面织构形状有助于提高圆锥滚子轴承的承载能力,克服急停工况带来的润滑性能降低的缺陷,提高接触区寿命。

图9 膜厚与压力分布对比图

5 结语

针对“新工科”建设的人才培养目标,以“机械设计基础”课程中“滚动轴承”章节的教学为载体,在学习经典知识的基础上,引入现代高速铁路轴箱轴承磨损性能分析的科研教学手段,实现了学科交叉融合的教学方式,增强了学生的实验实践能力,贯通本研培养,将知识工程化、可视化、科研化,实现了新工科的培养理念。使用Fortran语言对轴箱轴承的润滑特性进行分析,得到急停工况造成润滑性能变差的结论,实现了机械设计与计算机语言的学科交叉融合。通过改进面接触滚动轴承实验台,测得了与仿真趋势相吻合的实验结果,锻炼了学生的实践能力,将理论知识具象化。在圆锥滚子轴承表面构建一系列圆坑形表面织构,避免了急停工况对高速列车轴承使用寿命的影响,提高了学生分析问题、解决问题的能力。综上,以课程为载体,通过改革滚动轴承章节的教学内容与方法,实现了“新工科”建设的课程软着陆,为课程教学改革提供了一定思路。

[1] 钟登华.新工科建设的内涵与行动[J]. 高等工程教育研究, 2017(3):1-6.

[2] 张凤宝. 新工科建设的路径与方法刍论:天津大学的探索与实践[J]. 中国大学教学, 2017(7):8-12.

[3] 胡波, 冯辉, 韩伟力,等. 加快新工科建设,推进工程教育改革创新:“综合性高校工程教育发展战略研讨会”综述[J]. 复旦教育论坛, 2017, 15(2):20-28.

[4] 温试铸,黄平.摩擦学原理[M]. 北京: 清华大学出版社,1990.

[5] Mourier L, Mazuyer D, Lubrecht A A, et al. Transient increase of film thickness in micro-textured EHL contacts[J]. Tribology International,2006,39(12):1745-1756.

[6] Huang W, Jiang L, Zhou C, et al. The lubricant retaining effect of micro-dimples on the sliding surface of PDMS[J].Tribology International,2012,52(3):87-93.

[7] Ohue Y, Tanaka H.Effect of Surface Texturing on Lubricating Condition under Point Contact Using Numerical Analysis[J].Engineering,2013,5(4):379-385.

[8] Dowson D, Higginson G R.A numerical solution to the elasto‐hydrodynamic problem[J].Journal of Mechanical Engineering Science,1959,1(1):6-15.

[9] Hooke C J.The Elastohydrodynamic Lubrication of Heavily Loaded Contacts[J]. Archive Journal of Mechanical Engineering Science,1977, 19(4):149-156.

[10] Etsion I,Kligerman Y,Halperin G.Analytical and Experimental Investigation of Laser-Textured Mechanical Seal Faces[J].A S L E Transactions,1999,42(3):511-516.

[11] Qu N,Chen X,Li H, et al.Electrochemical micromachining of micro-dimple arrays on cylindrical inner surfaces using a dry-film photoresist[J].中国航空学报(英文版), 2014,27(4):1030-1036.

[12] 黄平.弹性流体动压润滑数值计算方法[M].北京: 清华大学出版社, 2013.

[13] 马冲, 郭峰, 付忠学,等.微型滑块面接触润滑油膜测量系统[J].摩擦学学报, 2010, 30(4):419-424.

[14] Wang X,Kato K.Improving the Anti-seizure Ability of SiC Seal in Water with RIE Texturing[J].Tribology Letters,2003,14(4):275-280.

[15] Wakuda M,Yamauchi Y,Kanzaki S, et al. Effect of surface texturing on friction reduction between ceramic and steel materials under lubricated sliding contact[J]. Wear,2003,254(3):356-363.