齿轮箱累计冲击检测算法在风力发电机中的应用

黄 闯

上海电气风电集团有限公司 工程服务分公司 上海 200241

1 研究背景

随着我国新能源产业的快速发展,风力发电机的新增装机量保持高速增长,风力发电已成为继火电和水电之后的第三大新增发电能源[1]。对于占据风力发电机装机市场一半以上市场份额的双馈型风力发电机而言,传动系统振动故障的问题困扰着相关企业,如何解决传动系统振动故障已成为当前最为紧迫的问题[2]。

由于风轮的转速非常低,达不到双馈风力发电机发电的要求,因此需要通过齿轮箱增速来实现[3]。齿轮箱的寿命往往决定着风力发电机的寿命,由齿轮箱故障造成的电量损失占到全部非常规电量损失的69%[4],因此齿轮箱的状态监测和故障诊断技术显得十分重要。目前,风力发电机齿轮箱的结构主要有两种形式: 两级行星齿轮传动和一级行星两级平行传动[5]。行星齿轮箱行星级的监测是齿轮箱状态监测和故障诊断问题中的重点,也是难点,其低转速、变转速和复杂的传动结构都对常规的振动监测及故障诊断带来一定困难。齿轮箱冲击检测算法能够通过常规的振动加速度传感器实现齿轮箱行星级故障的早期预警,从而大幅提高故障检测的准确率,使齿轮箱的维护方式更好地实现由故障维护向预测性维护升级。

图1 风力发电机行星结构齿轮箱

风力发电机行星结构齿轮箱如图1所示,对其进行数据分析是一个复杂的过程。在设备故障诊断与设备状态监测中,常用峰值、有效值、尖峰因数及峭度这四个特征变量[6]。这四个特征变量均能为设备故障诊断与设备运行预警提供参考,但又各有局限性。齿轮箱冲击检测算法经过大量齿轮箱对拖疲劳老化试验所获得的状态监测数据分析验证,是一种对齿轮箱行星级进行检测特别有效的算法。

2 振动信号诊断技术常用的特征变量

在设备故障诊断中,基于振动信号的诊断技术通常利用振动信号的各种参数变量,如峰值、有效值、尖峰因数及峭度等进行初步判断,以确认是否出现故障[7]。

2.1 振幅

振幅是振动强度和能量水平的标志,是评价机器运转优劣的一个主要指标。如图2所示,横坐标是时间轴,纵坐标表示振动幅值。衡量振幅的物理量一般有位移、速度和加速度,振幅的量值可以表示为峰峰值、单峰值或有效值。

图2 振动信号

峰值指波形的最大幅值,设最大幅值为Xmax,最小幅值为Xmin,则单峰值Xp为:

Xp=(Xmax-Xmin)/2

(1)

峰峰值为整个振动历程的最大值,即2Xp。单峰值是正峰或负峰的最大值,即Xp。峰值反映了部件局部缺陷所产生的冲击力大小。冲击力越大,峰值越大。峰值能很好地反映由较大缺陷造成的冲击性振动,但对部件表面粗糙状况并不敏感。

有效值即为均方根,也称总振值、通频值,用来表示振动能量的大小。有效值能反映因制造或早期磨损引起的部件表面粗糙状况,但却不能反映剥落、裂纹、压痕等局部缺陷。

2.2 尖峰因数

尖峰因数Cf综合了有效值与峰值的情况,为峰值与有效值之比:

Cf=Xp/XRMS

(2)

式中:XRMS为有效值。

通常设备振动波形的尖峰因数一般小于5,因剥落等局部缺陷引起的尖峰因数往往大于10[8]。局部缺陷越大,尖峰因数越大。当有效值出现明显升高,而尖峰因数却无明显变化,仍然处于较低水平时,轴承可能存在润滑不良或磨损等情况。

2.3 峭度

峭度是反映振动信号分布特性的数值统计量,是归一化的四阶中心矩。峭度K计算式为:

(3)

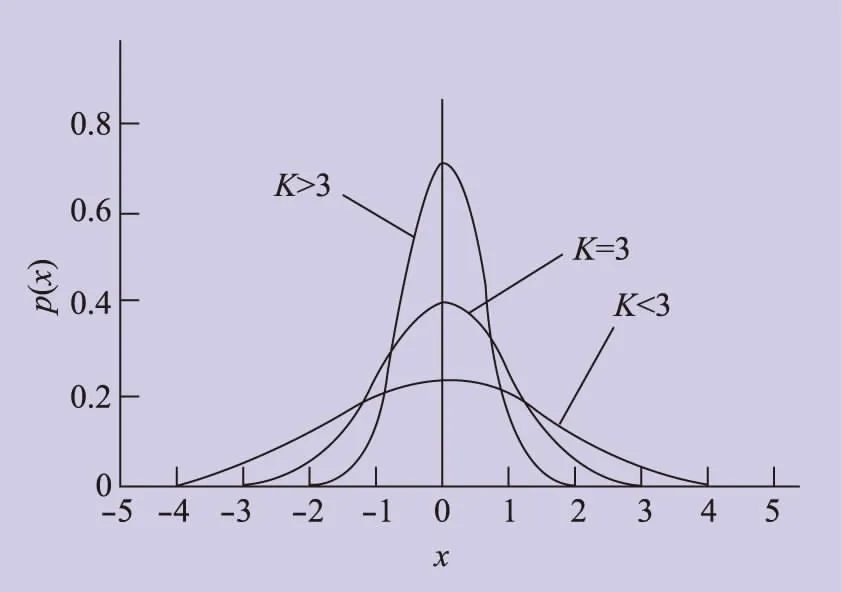

峭度的意义如图3所示。当K=3时,分布曲线具有正常峰度,即零峭度。当K>3时,分布曲线具有正峭度。K增大,正态分布曲线峰顶的高度高于正常正态分布曲线,因此称为正峭度。当K<3时,分布曲线具有负峭度。

图3 峭度意义

峭度是无量纲参数,由于其与设备转速、尺寸、载荷等无关,对冲击信号特别敏感,因此特别适用于表面损伤类故障,尤其是早期故障的诊断[10]。

在设备无故障运转时,由于受各种不确定因素的影响,振动信号的幅值接近正态分布,峭度约为3。随着故障的出现和发展,振动信号中大幅值的概率密度增大,信号幅值的分布偏离正态分布,正态曲线出现偏斜或分散,峭度也随之增大。峭度的绝对值越大,说明轴承越偏离自身正常状态,故障也越严重。当峭度大于8时,很可能已出现了较大的故障。

上述引用的各种特征变量虽然对轴承、齿轮的早期故障较敏感,但是由于风力发电机传动链结构本身较为复杂,特征变量仅能进行量化和指示,不能对故障进行定位和定性,仅仅起到辅助的参考作用。另一方面,在故障诊断中,工程师还可以通过专业的波形、频谱、包络分析等工具进一步对故障位置进行定位和定性,但这些图谱又难以形成对复杂的行星齿轮箱故障的定量分析。因此,笔者提出一种齿轮箱累计冲击检测算法来解决量化与定位、定性同时进行的问题。

3 齿轮箱累计冲击检测算法原理

上述介绍的振动特征变量及相关的振动分析需要以一定的标准进行参照,而标准并不一定适应于设备运行时的实际状况,特别是当存在很多外界因素干扰时,上述特征变量便不能很好地发挥作用。齿轮箱累计冲击检测算法检测较大的碎片颗粒,通过齿轮箱行星级所产生的冲击信号来诊断故障,同时还能形成一种很有效的趋势管理。

由于行星齿轮箱的结构较复杂,通常难以利用振动分析来监测行星级的运行状况。无论是太阳轮、行星轮,还是行星轴承,由缺陷所产生的冲击都是通过多条路径传递到安装在外环齿外的加速度传感器上的,这种复杂的信号传递路径会使振动信号有明显衰减。此外,当行星轮在太阳轮周围移动时,不断改变其齿啮合位置的同时,也改变了振动传输的路径,这种运动更倾向于对故障信号的幅值调制。

3.1 CIC

无论是在外圈齿轮、行星轮、行星轴承上,还是在太阳轮上产生金属颗粒剥落的现象,行星部位都会开始出现故障。通常情况下,行星级组件都安装在一个垂直平面内,所以从一个位置剥落的碎片会倾向于落到其它部位的行星级齿槽内。

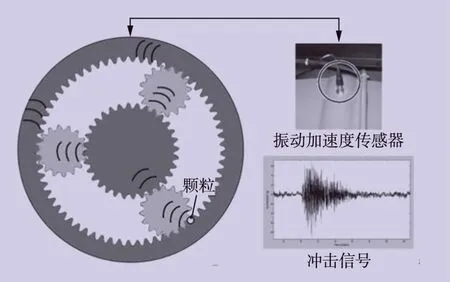

齿轮箱行星级冲击检测如图4所示。当一个碎片颗粒落入齿槽内,它可能会被带入外齿、太阳齿,或任意一个行星齿内。当行星绕外环或太阳环旋转时,最终齿轮将会移动到一个位置,即碎片颗粒所处的啮合齿处。当这种情况发生时,如果碎片颗粒足够大,它会倾向于强制分开两个啮合的齿轮,此时将产生一个冲击。这一冲击信号通过整个行星齿轮组传递到行星级外齿圈,外齿圈又将冲击直接传递到变速箱的外壳上,此时安装在变速箱行星级部位的加速度传感器将检测到这一信号,检测到的信号就是一个伴随着固有频率逐渐衰减的冲击信号。检测器通过数据的采集和处理,结合前述四种特征参数的特点,实现齿轮箱累计冲击检测算法。

图4 齿轮箱行星级冲击检测

CIC只是一个简单的冲击信号的次数累计,是最基本的齿轮箱累计冲击检测算法,从0开始每检测到一个颗粒冲击时,将会累计一次。随着时间的推移,这个累计值将显示行星级部位出现了多少颗粒。

3.2 CIE

CIE是用来衡量冲击信号幅度和数量的参数,信号的振幅与齿槽内的颗粒大小有关,较大的颗粒会产生较大的冲击振幅。

CIE的趋势曲线斜率是故障程度的体现,较为陡峭的斜率表示冲击周期较短或者颗粒较大,而较缓的斜率则表示冲击发生的频率较低或者碎片颗粒较小。

需要引起重视的是,随着时间推移,当颗粒变得很大并能够引发齿轮箱累计冲击检测算法报警时,齿轮箱内可能已经存在严重的故障,此时应该停止运行该齿轮箱,并进行开机箱检查。

3.3 CIR

CIR是统计在最近1h时间段内冲击信号产生次数的总和。CIR表征为CIC趋势判定的斜率。较高的CIR表明相对之前某一个阶段,较多的颗粒在此时间段内通过了该行星部位。

在选型策略中,首要考虑的是价格目标。方案1的价格最低,但由于方案1中电容串联的个数过多,可靠性较差;方案2价格与方案1相差并不多,且耗电量相对较低,重量也在可以接受的范围内。综合考虑,确定方案2为最佳选型方案。

在运行状况良好的齿轮箱中,CIC的趋势曲线是平的,且CIR的数值为0。CIR适合作为报警参数,操作员能通过碎片颗粒检测率的变化发现运行状况是否发生较大变化。

4 齿轮箱累计冲击检测算法的应用

内蒙古某风电场有十台风力发电机安装了状态监测系统,该系统除能够进行常规的波形、频谱、包络解调等振动数据分析之外,还可以针对风力发电机传动链中所有轴承、齿轮故障的特征频率在不同工况条件下分别形成趋势分析图,并可独立设置报警。每台风力发电机的检测参数达150余种,设置报警点达1500余个。

通过对该风电场1号风力发电机的远程数据分析,最终得出该风力发电机行星级故障的诊断结论,在发现问题的同时,还协助安排了检修计划,使风力发电机在重点监控下继续保持运行,避免了非计划的停机或可能发生的二次事故所带来的发电量及设备损失,最大限度缩短了维护周期,减少了发电量损失,并保证了风电场的安全生产运行。

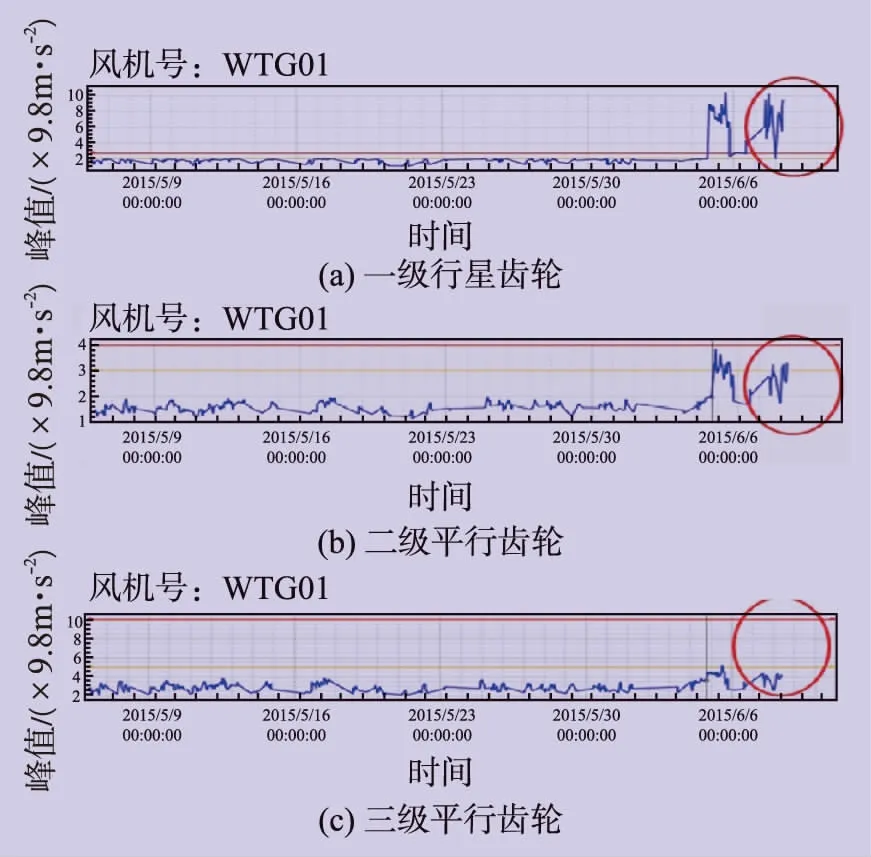

图5所示为风力发电机齿轮箱三个测量点的振动峰值趋势图,横坐标表示时间,纵坐标表示振动峰值。从趋势图中可以发现,各点振动峰值在6月4日有突然增大的趋势,见红色椭圆圈示部分。从振动能量上可以看到,一级行星齿轮振动变化最明显,从19.6m/s2上升到78.4m/s2。二级平行齿轮变化也非常明显,振动从9.8m/s2上升到29.4m/s2。三级平行齿轮变化平缓,无明显变化。由于一级行星齿轮和二级平行齿轮的峰值上升趋势均非常明显,因此还无法确定故障具体的位置。

图5 齿轮箱振动峰值趋势图

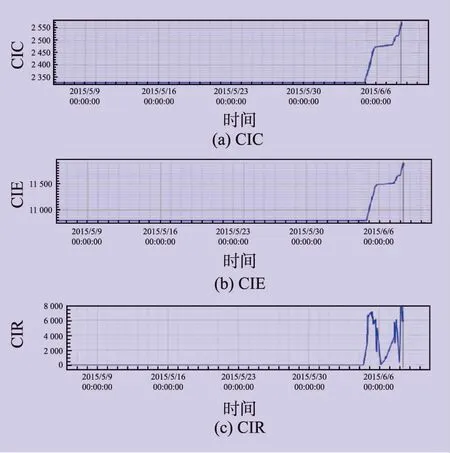

图6所示为一级行星齿轮运行过程中产生冲击的事件统计趋势图,可以发现CIC、CIE、CIR三个参数都在同一时刻发生了很大变化,由此可以说明行星级可能存在着不平滑运行,原因推断为有磨损掉落的金属颗粒物存在于相互作用的运动表面。

图6 一级行星齿轮振动累计冲击参数趋势图

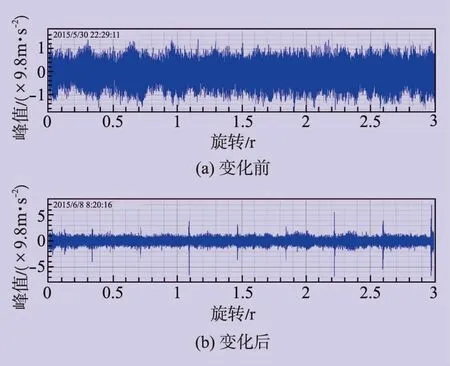

图7所示为一级行星齿轮在振动发生变化前后的两个不同时间点采集的振动,两次采集时风力发电机转速均为1700~1800r/min,运行工况近似相同。从图中可以看到振动发生变化后存在很明显的尖峰冲击,而振动发生变化之前则没有明显的尖峰冲击。

图7 一级行星齿轮振动时域波形图

通过对齿轮箱冲击事件的监测、诊断,结论为该齿轮箱行星级存在问题,建议检查行星级大齿圈、行星轮磨损情况或是否有异物进入行星级机械结构中。

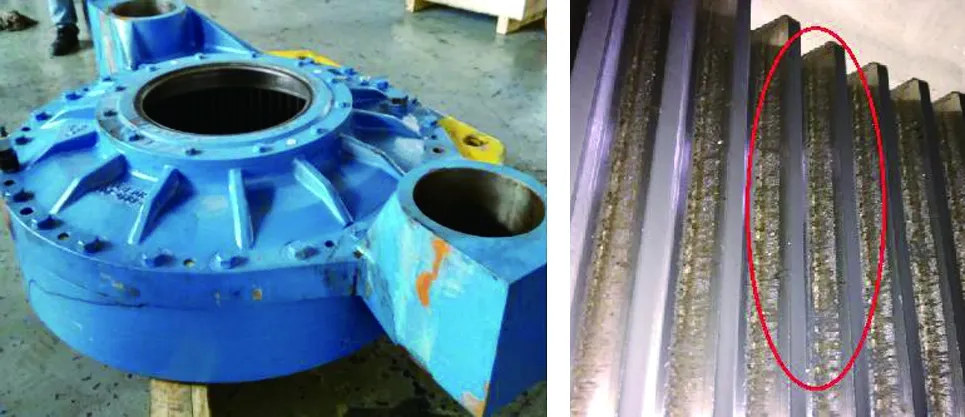

对齿轮箱使用内窥镜检测,从而对诊断结论进行验证,发现行星级齿面有轻微磨损。由于发现较早,及时有针对性地制订了维护和备件计划,并使机组在监视下继续运行发电。待设备故障逐渐恶化,经过评估必须更换时再进行更换。此后又对故障齿轮箱进行了拆解,以便进一步分析故障原因。齿轮箱拆解照片如图8所示。

图8 齿轮箱拆解照片

齿轮箱累计冲击检测算法及相关产品已经应用于大约20000台国内外风力发电机上,如上海临港海上风电场、甘肃玉门昌马风电场等多个海上及陆上风电场。

5 结论

齿轮箱累计冲击检测算法在风力发电机齿轮箱趋势管理与故障诊断方面发挥了重要作用。该算法通过常规的振动加速度传感器实时数据采集,得到了齿轮箱冲击检测的多个监测参数,如累计冲击次数、累计冲击能量及累计冲击率,这些参数可以全面地衡量齿轮箱故障的严重程度,并进行独立报警。在经过上万台风力发电机的使用与验证后,确认通过该算法,状态监测系统可及早发现并定位风力发电机传动系统的故障,并提示用户进行关注和采取相关维护工作,这样可大大降低风力发电机由非计划停机所引起的发电量损失,并为预测性维护提供专业准确的分析建议。

[1] 谢源,强珏娴.大型兆瓦级风力发电机组状态监测研究[J].上海电机学院学报,2009,12(4): 271-275.

[2] 王志新,陈琳.风电机传动系统振动故障的智能诊断方法[J].中小企业管理与科技(中旬刊),2016(8): 287.

[3] 孙黎,石鹏飞,代海涛,等.风电齿轮箱低速级行星架极限强度分析[J].机械制造,2017,55(8): 43-46.

[4] 陈文涛,谢志江,陈平.风力发电机组齿轮箱故障监测与诊断[J].机床与液压,2012,40(3): 167-169.

[5] 叶青,薛惠芳.1.5MW风力发电机行星齿轮机构动力学仿真[J].机械制造,2013,51(6): 17-19.

[6] 丰田利夫.设备现场诊断的开展方法[M].北京: 机械工业出版社,1985.

[7] 张正松,傅尚新,冯冠平,等.旋转机械振动监测及故障[M].北京: 机械工业出版社,1991.

[8] 韩捷,张瑞林.旋转机械故障机理及诊断技术[M].北京: 机械工业出版社,1997.

[9] PRASHAD H. Diagnosis of Failure of Rolling-element Bearings of Alternators—A Study[J]. Wear,1996,198(1-2): 46-51.

[10] WIJNANT Y H, WENSING J A, NIJEN G C. The Influence of Lubrication on the Dynamic Behaviour of Ball Bearings[J]. Journal of Sound and Vibration,1999,222(4): 579-596.