钛合金TC4压圈螺孔数控加工工艺研究

孙 杰

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

1 600 kW、额定转速6 500 r/min、振速<1.8 mm/s发电机是我公司目前生产过的发电机中转速最高的电机,对发电机的各零部件的质量、刚性都有较高要求。设计时考虑到整机的质量及刚性,对发电机组件中的励磁机转子铁心压圈进行了突破常规的设计,即采用轻盈、刚性较好的钛合金TC4材料。由于钛合金TC4材料在发电机组件制造中较少采用,因此我公司对钛合金TC4材料的加工经验也较少。

1 励磁机转子铁心压圈主要参数及结构特点

本次发电机产品中的励磁机转子铁心压圈采用钛合金TC4材料,质量14.4 kg,比常规不锈钢材质的质量轻50%左右,但刚性与不锈钢差异不大。压圈结构示意图如图1所示。

图1 压圈结构示意图

压圈钛合金TC4材质的主要性能参数如下:

抗拉强度Rm≥895 MPa

屈服强度Rp0.2≥830 MPa

延伸率A4≥10%

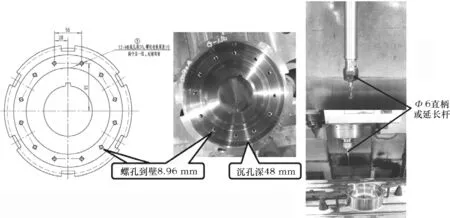

从图1来看,加工涉及M8、M12两种螺孔加工。其中,图1所示的小直径螺孔12-M8深15 mm,孔至凹槽(Φ224 mm深48 mm)的距离8.96 mm,非常近,凹槽又这么深,加工条件比较苛刻。

2 钛合金TC4材料及切削特点分析

一般钛中加入合金元素能提高其性能,可得到不同类型的钛合金,以满足航空、航天等工业对材料日益增长的要求。常用的合金元素有铝、锡、镐、钒、锰、铁、铬、铜、硅等。按退火(空冷)后的组织特点,钛合金可分为α、α+β、β三类,本次我们压圈所用的钛合金TC4,属于α+β类型。TC4按性能特征分类,属于高强度钛合金,抗拉强度为1 030~1 373 MPa。

钛合金TC4材质切削加工性差,主要原因有:(1)导热、导温系数小,容易产生积屑瘤,加速刀具的磨损;(2)切屑与前刀面接触面积小,刀尖应力大,容易磨损甚至损伤;(3)化学活性高,与金属形成合金的倾向大,与其他元素易生成脆硬层,降低塑性,促进刀具磨损;(4)摩擦系数大,前刀面摩擦速度高,刀具易于磨损;(5)弹性模量小,屈服比大,加工时产生较大变形。

根据以上钛合金TC4材质的切削特点,切削刀具一般选择含钴高速钢刀具,如M35、M42;或硬质合金棒材类刀具,如钨钴类硬质合金,典型的牌号有YG8、YG6X。加工钛合金时,刀具切削角度一般应选较小的前角,可以显著提升其切削刃强度和抗崩能力;选用较大的后角,可以减少刀具后面与过渡表面及加工表面的接触面积;加工钛合金时,其刀具切削速度可以适度的降低,背吃刀量可以放大,进给量应适度的降低。

3 钛合金TC4压圈加工工艺

钛合金TC4压圈螺孔金加工,以M8螺孔为研究对象,分别从螺孔底孔、螺纹加工入手,对各自涉及的设备、刀具、切削液、切削参数、编程等几方面进行摸索研究。

3.1 螺孔底孔加工

(1) 设备

Z3025摇臂钻床、XR1500立铣加工中心

(2) 刀具的选择

钻螺孔底孔,刀具采用:含钴高速钢选用M35材质的普通麻花钻;钨钴类硬质合金可选用YG8材质的整体硬质麻花钻。

(3) 切削液

采用较廉价且通用的乳化液。钻削用切削液最主要的特性是它的冷却和润滑能力。润滑能减少钛切屑与钻头间的滑动摩擦,并且还能减小钻头与钛合金工件间摩擦产生的能量。目前,钻削钛合金大多采用乳化液或切削油。

(4) 最佳切削三要素

加工螺孔M8深15 mm时,分别用M35高速钢Φ6.8 mm普通麻花钻、YG8整体硬质合金Φ6.75 mm麻花钻头进行试切削,分别获得了各自的最佳切削三要素。

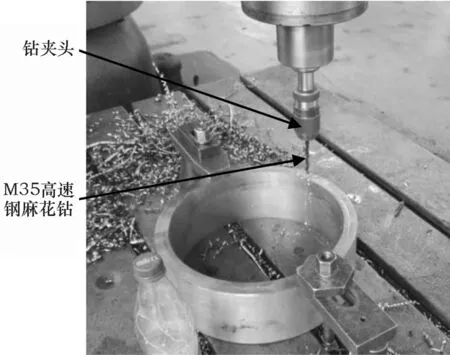

M35高速钢Φ6.8 mm普通麻花钻,如图2所示。

图2 M35高速钢麻花钻钻孔

设备:Z3025摇臂钻床

切削参数:n=150 r/min、f=0.09~0.13 mm/r

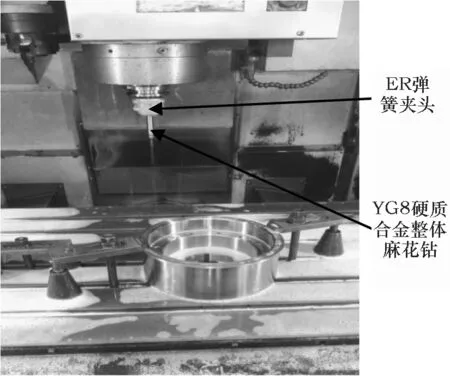

YG8整体硬质合金Φ6.75 mm麻花钻头,如图3所示。

图3 YG8硬质合金整体麻花钻钻孔

设备:XR1500立铣加工中心

切削参数:n=1 000 r/min、f=0.1 mm/r

以上两种螺孔底孔,配套对应的螺纹加工方法。第一种方法,M35高速钢Φ6.8 mm普通麻花钻加工的螺孔底孔,用手用丝锥攻螺纹;第二种方法,YG8硬质合金Φ6.75 mm整体麻花钻头加工的螺孔底孔,用整体螺纹铣刀铣螺纹。

注:钛合金材质弹性模量小,屈服比大,加工时产生较大变形,手用丝锥不宜退出,因此选用M35高速钢Φ6.8 mm普通麻花钻,加工螺纹底孔至允许公差的最大值,减少加工余量。

3.2 螺孔螺纹加工

(1) 设备

XR1500立铣加工中心

(2) 刀具的选择

钛合金材质攻丝相当困难。这是由于钛合金的弹性模量小、摩擦系数大、热扩散率低,以及丝锥与工件的接触面积大等原因,造成摩擦扭矩大,丝锥耐用度低(还常常折断丝锥)。切屑细小容易粘在丝锥和加工表面上,加工表面的粗糙度高。

钛合金材质攻丝阻力较大,因此螺孔底孔加工至最大,减少攻丝阻力,采用M35高速钢两攻手用丝锥。经过试加工,发现主要有两个问题:①攻丝时较顺利,但是丝锥退出时,由于钛合金弹性变形较大,造成阻力大,丝锥后角很容易发生崩牙现象,一旦崩牙,丝锥就容易折断;②丝锥损耗大,一套手用丝锥只能攻2~3个螺孔,往往崩牙就无法使用。鉴于以上两个问题,刀具调整为YG8整体硬质合金螺纹铣刀,由于刀刃较长,刀柄相对标准螺纹铣刀,由Φ8mm加粗至Φ10 mm,增加刀具刚性,减少切削让刀。同时利用数控机床编程铣削量分5次铣螺纹,其优势在于螺孔底孔不需做大,标准底孔即可。

另外,压圈螺孔12-M8深20 mm,在沉槽中且离开沉槽的壁很近。标准螺纹铣刀有效刃长不够长,若定制加长非标螺纹铣刀,刚性下降,铣削时容易发生振动,精度不容易控制。因此在试切削时,加工配套一根Φ6 mm直柄式延长杆,既保证了切削刚性,解决了切削位置苛刻难点,又节省了刀具费用,如图4所示。

图4 直柄式延长杆加工M8的示意图及分析

(3) 切削液

手用丝锥攻螺纹,采用极压不锈钢攻丝油涂刷在丝锥表面,使攻丝切削更润滑,减少切削摩擦,提高了表面粗糙度。

整体螺纹铣刀,加工时有较大切削摩擦,切削热量较大,需不停用冷却液冲刷减少切削热量。试切削时,采用立铣加工中心,设备自带乳化液冷却。

(4) 螺纹铣刀切削要求

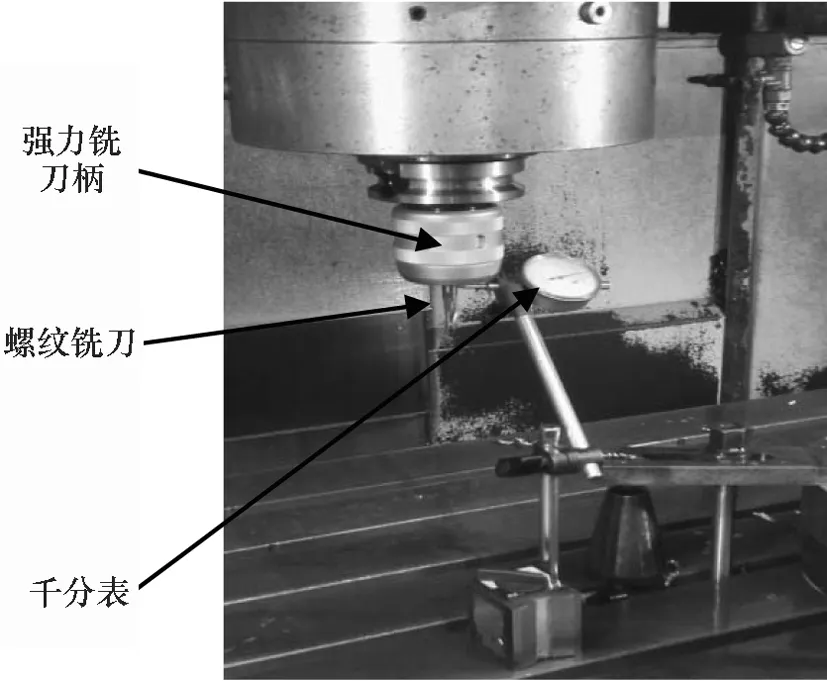

螺纹铣刀较细,刚性较差,因此螺纹铣刀安装后,必须测量其跳动,如图5所示,需≤0.015mm,否则易造成刀具容易折断、加工精度超差、螺纹表面粗糙度较差等问题。

(5) 螺纹铣刀切削方向

由于产品为盲孔,切屑物聚积在盲孔底部,为了避免切屑挤断螺纹铣刀,实际切削时,采用从内向外铣削,如图6所示,每次铣削后,用磁力棒吸出盲孔中的铁屑,确保每次铣削盲孔中无切屑。

(6) 铣螺纹专用程序

螺纹铣刀铣螺纹,利用三轴联动的数控机床,运行具有通用性的自编螺纹加工程序,刀具走螺旋线铣削螺纹。自编程序略。

图5 螺纹铣刀刀柄测量跳动

图6 螺纹铣刀从内向外铣削

(7) 最佳切削三要素

M8螺纹铣刀:3次粗铣2次精铣

n=1 000 r/min、f=0.1 mm/r、ap粗铣=0.2 mm、ap精铣=0.05 mm

4个钛合金压圈,共48个M8螺孔,刀具未损耗,且每个螺孔均用螺纹通止塞规检验,全部螺孔都合格。

4 结语

工艺人员经过对螺纹加工的工艺探索,掌握了钛合金TC4材料切削性能、切削数控刀具的种类及最佳切削三要素、铣螺纹加工方式,成功地为企业解决了钛合金TC4压圈的金加工,填补了企业在这类材料上螺孔金加工的空白。同时,本文介绍的钛合金TC4材料上螺孔金加工的经验,也推动钛合金材料在行业中的使用,起到了一定的借鉴作用。

[1] 祝燮权.实用五金手册(第七册)[M].上海:上海科学技术出版社,2006.

[2] 陈宏均.金属切削速查速算手册(第2版)[M].北京:机械工业出版社,2003.

[3] 王健石.机械加工常用刀具数据速查手册[M].北京:机械工业出版社,2005.

[4] 哈尔滨理工大学、金属加工杂志社.数控刀具选用指南[M].北京:机械工业出版社,2014.