蒲石河抽水蓄能电站发电电动机磁极线圈匝间开裂问题分析与处理

张 法,苗彩凤,王海龙,王书枫

(1. 国网新源控股有限公司回龙分公司,河南南阳 473000; 2. 官地水力发电厂,四川成都 610000;3. 哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

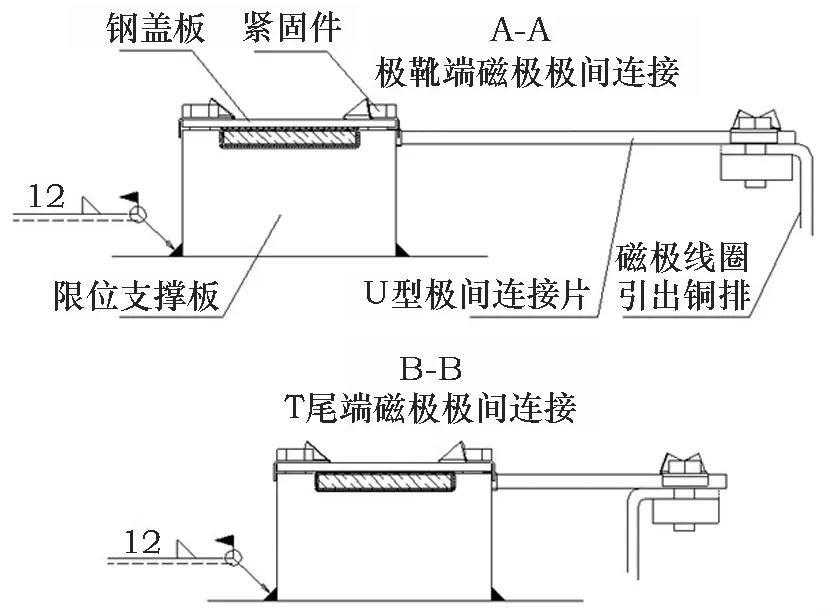

2017年4月25日,蒲石河电厂在对发电电动机进行检查时,发现转子磁极线圈有开匝现象。磁极线圈开匝现象均出现在磁极铁心T尾和极靴处的首末匝位置。该位置也正好是转子磁极线圈用于极间连接而引出的地方,如图1所示。

图1 磁极线圈匝间开匝图

1 原因分析

1.1 极间连接结构介绍

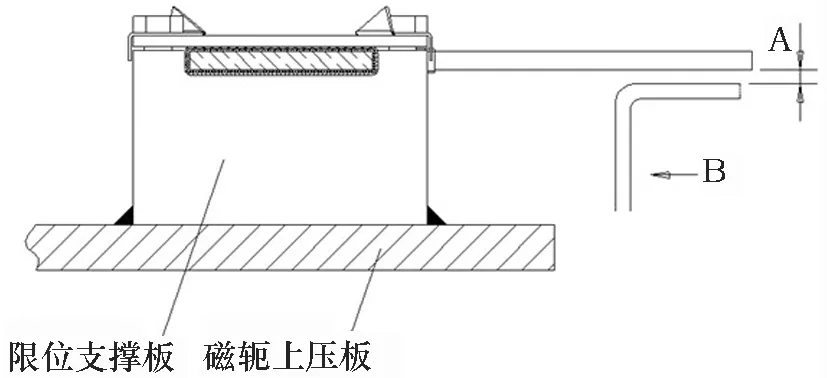

蒲石河发电电动机转子绕组采用U型极间连接片相互连接,属于刚性连接。U型极间连接片中间部位包绕绝缘后利用开有凹槽的钢支撑板限位,再用钢板盖在极间连接片上,最终用螺栓把紧,止动垫片将螺栓锁定。极间连接结构如图2、图3所示。

图2 极间连接俯视图

图3 极间连接剖视图

1.2 初步分析

从线圈开匝的现象看,T尾端向内侧开裂,极靴端向外侧开裂。未断开极间连接片时最大裂缝达到7 mm左右,最小不到1 mm。断开极间连接片后,磁极线圈引出部位回弹,最大裂缝减小到3 mm左右。这说明极间连接片连接处存在一个向开裂方向的径向力,正是这个径向力导致线圈开匝。

1.2.1 力的来源分析

从理论设计角度分析,磁极线圈引出线正常情况下仅受离心力的作用。离心力的方向为沿直径方向向外。对于T尾侧来说,离心力的方向与开匝方向相反,所以,离心力不是导致开匝的原因。

极间连接片与磁极线圈的引出铜排连接采用的是螺栓把紧,该力为轴向力,只会在接触部位产生接触应力,不会对线圈产生影响。

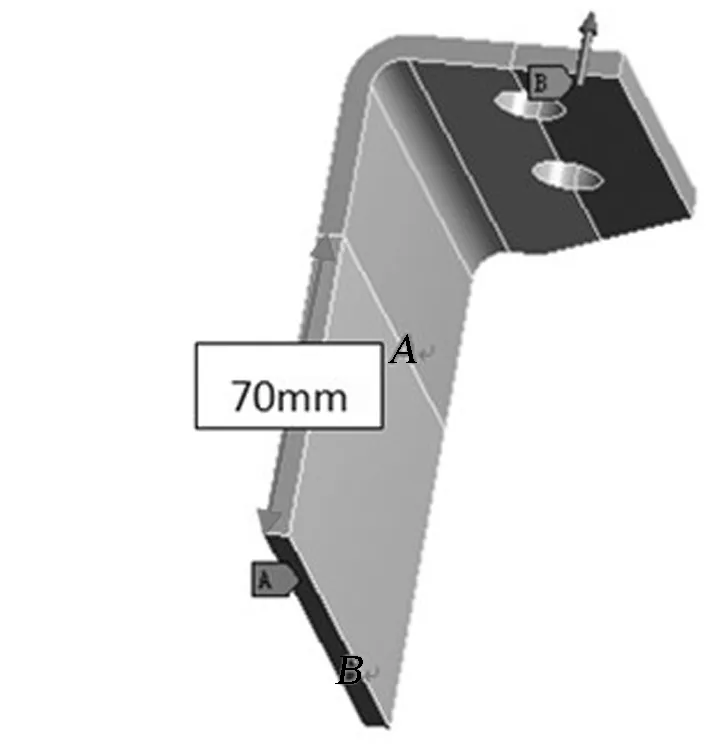

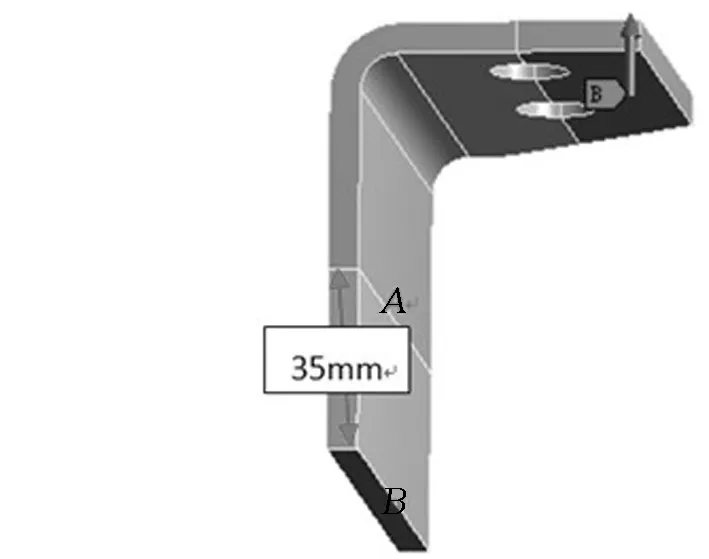

从安装角度分析,用于极间连接片限位用的支撑板焊接在磁轭上压板上,磁轭的叠片公差一般为0~+4 mm,也就是说磁轭上压板会比实际高出2 mm左右。如果加上支撑板本身的制造公差和极间连接片包绕绝缘的实际公差,那么,极间连接片与磁极线圈引出铜排的连接处可能存在最大4 mm左右的间隙A,如图4所示。

图4 安装间隙A和径向力B示意图

理论上讲,应该通过配加工支撑板使此间隙A不存在。但经了解,在实际操作过程中,由于工期紧张,没有对该间隙引起足够重视,直接用螺栓把紧。

由于磁极线圈引出铜排刚度较大,强制把紧过程中产生了一个B向径向力。该力对线圈开匝部位产生弯矩力。此力对磁极线圈引出线根部影响较大。

1.2.2 有限元计算分析

为了验证间隙A对开裂的影响,我们建立了有限元计算模型进行计算分析,如图5、图6所示。

图5 T尾侧计算模型

图6 极靴侧计算模型

模型中,将开裂最低端作为底面全约束,把合位置施加向上,大小为0.5 mm、1.0 mm、2.0 mm、4.0 mm的强制位移条件,模拟把合时的配合间隙。

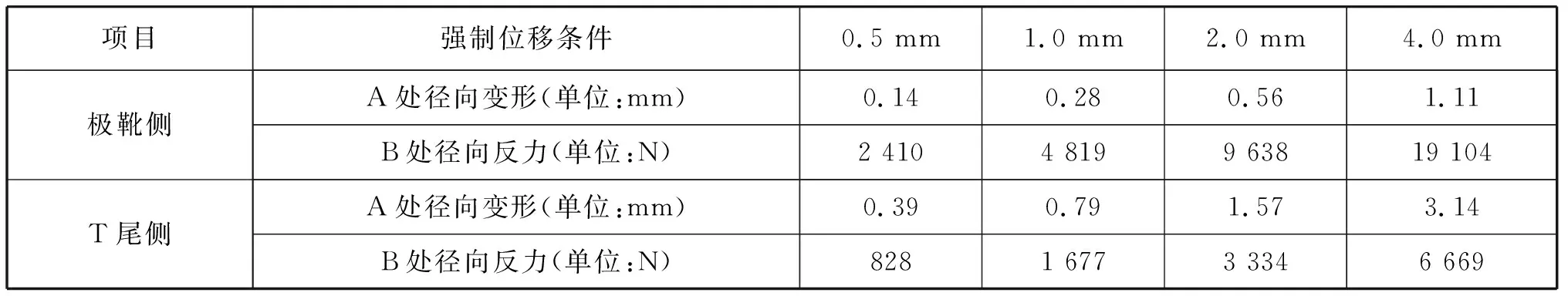

对应0.5 mm、1.0 mm、2.0 mm、4.0 mm的强制位移,计算线圈径向变形和径向力大小的最终结果见表1。

表1 线圈径向变形和径向力大小的数据结果

1.2.3 结论

磁极线圈引出线自身的离心力较小,并且和产生开裂的方向相反,所以可以排除此原因。

从有限元计算结果看,极间连接片和磁极线圈连接处的间隙越大,开裂越大,开裂的径向力也越大。4 mm间隙时的模拟计算结果和实际开匝的最大尺寸吻合。所以,可以判断,在安装初期,由于极间连接片和磁极线圈连接处存在间隙,并且强制把合。这样会在磁极线圈引出线根部存在一个有开裂趋势的内应力。该内应力不足以立刻引起匝间开裂。但由于蓄能机组频繁启停机,每天高达10次,在反复启停过程中,磁极本身在离心力作用下会有微变形,也会在磁极线圈引出线根部产生小应力,叠加内应力,最终疲劳开裂。

2 问题处理

由于机组目前不具备大修条件,所以只能临时处理。我们提出了对变形较大的铜排矫形修复后,对开裂部位进行绝缘材料填充缝隙的粘接处理方案。修复所用材料为室温无溶剂涂刷胶HEC56102和Nomex纸。

3 总结

磁极线圈是为整个水轮发电机提供旋转磁场的的关键部件,同时也是旋转部件。一旦产生较严重的开匝现象,可能会在旋转过程中甩出,造成严重的后果。所以应重视该问题的发生。

蒲石河磁极线圈极间连接引出部位较短,刚度较大,一旦在磁极线圈引出线位置产生内应力,就可能产生线圈开匝现象。比如说磁极键没有打紧、磁极线圈引出线把合面平面度很差、存在间隙等。

为保证机组的安全稳定运行,我们提出了以下建议:

(1) 检查建议

应定期对修复后的磁极开裂部位进行跟踪检查,及时发现问题并处理。

(2) 安装建议

蒲石河项目与其他类似机组的极间连接片支撑结构不同,没有垫片调节极间连接片的高度。所以,在安装过程中需要通过配加工支撑底部去调整极间连接片的高度,从而使极间连接片和磁极线圈连接处的安装间隙为零。