18.5 MW样机定子线圈结构及嵌线制造工艺分析

李 蕾

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

18.5 MW样机定子铁心为半开口槽结构,原定子绕组设计采用1路并联,定子线圈采用内、外嵌套圈式结构。此结构线圈我公司是第一次做实物,没有任何制作经验。为确定此结构定子线圈及嵌线制造工艺的可操作性,我们制作了模拟铁心,进行了定子绕组不同结构及嵌线工艺的验证。

1 定子线圈结构的确定

我们拟定了三套验证方案:定子绕组采用1路、4路并联结构,线圈采用内、外嵌套圈式及分爿圈式结构的嵌线工艺验证。

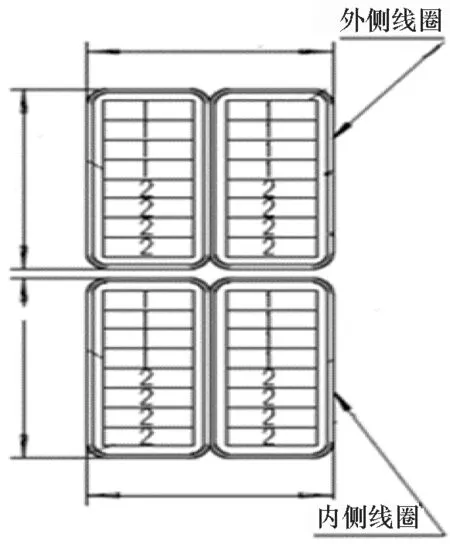

1.1 定子绕组采用1路并联结构;定子线圈2×4根并绕2匝,内、外线圈嵌套方式(见图1)。

(1) 此结构线圈导线根数多,内、外线圈各8根,线规大(2.46 mm×8.83 mm)只能单片绕线,每4根一绕,每只线圈需要分四次绕线后嵌套合并在一起,制造难度高。

(2) 内、外线圈嵌套后,引线端鼻部空隙大(内外线圈鼻部相差四根导线厚度,约10 mm),为满足线圈成型,需用纸板填满其间隙,耗费人力物力,且线圈整体一致性差。

(3) 线圈成型时引线需避开设备鼻梢位置,引线变形量大;内、外线圈引线有32根之多,人工成型引线复位困难,导线绝缘损伤严重。

图1 线圈截面示意图

(4) 我们采用模拟铁心进行试嵌,由于定子铁心为半开口槽结构,内、外线圈嵌线时需四次嵌入,极易造成线圈鼻部、引线相互干涉影响嵌线。

(5) 一路并联结构,考虑电机电负荷大,导体之间会发生循环电流和集肤效应,损耗很大,线圈极间连接时需要进行罗贝尔换位,焊接位置还需要包扎绝缘;由于引出线根数多,而定子铁心轴向、径向尺寸有限制,罗贝尔换位连接方式很难实现。

根据以上验证结果,我们认为第一套验证方案线圈及嵌线制造工艺性很差,无法保证制造质量。

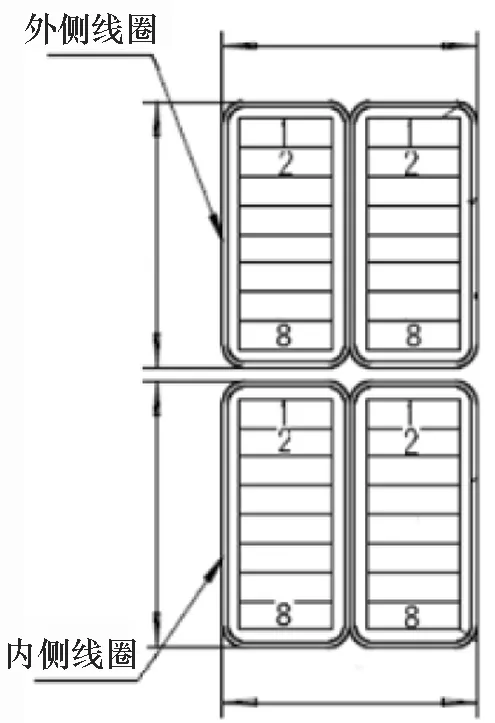

1.2 定子绕组采用4路并联结构;定子线圈2×1根并绕8匝,内、外线圈嵌套方式(见图2)。

图2 线圈截面示意图

(1) 此结构线圈绕线根数少(2根),每只线圈分两次绕线后嵌套合并即可,与一路并联方式相比,绕线时间缩短了一倍,线圈整体一致性也有很大改善。

(2) 内、外线圈合并后,引线端鼻部间隙填充量小(内外线圈鼻部相差一根导线厚度,约2.4 mm),简便了操作过程。

(3) 内、外线圈引线只有8根,线圈成型时引线变形量小,引线成型较1路并联结构容易,绝缘损伤情况有很大改善。

(4) 内、外线圈由4个线圈组成,线圈直线须分别匝间胶化,匝间胶化前4个线圈之间垫包防护材料很繁琐,极易出现垫包不到位现象,造成线圈直线胶化后截面尺寸的偏差。

(5) 按规范要求内、外4个线圈要分别包扎对地绝缘,绝缘后再嵌套合并成整只线圈,线圈嵌套复位难度很大,操作周期长。

(6) 线圈引出线根数少,引出线的连接简单易行,极间采用并联环方式接线,缓解了轴向尺寸紧张问题。

(7) 嵌线过程中绝缘损伤很严重,特别是吊把线圈,线圈翻出后变形严重,且吊把高度达不到要求,线圈无法复位,嵌线无法进行。

根据以上两套方案的验证,我们可以看出,内、外嵌套圈式结构线圈,定子嵌线时每只线圈分四次嵌入,每个槽中需嵌入上层4个、下层4个共8只线圈,其定子嵌线难度非常大,操作工艺性非常差,因此我们不建议采用内、外嵌套圈式线圈结构。

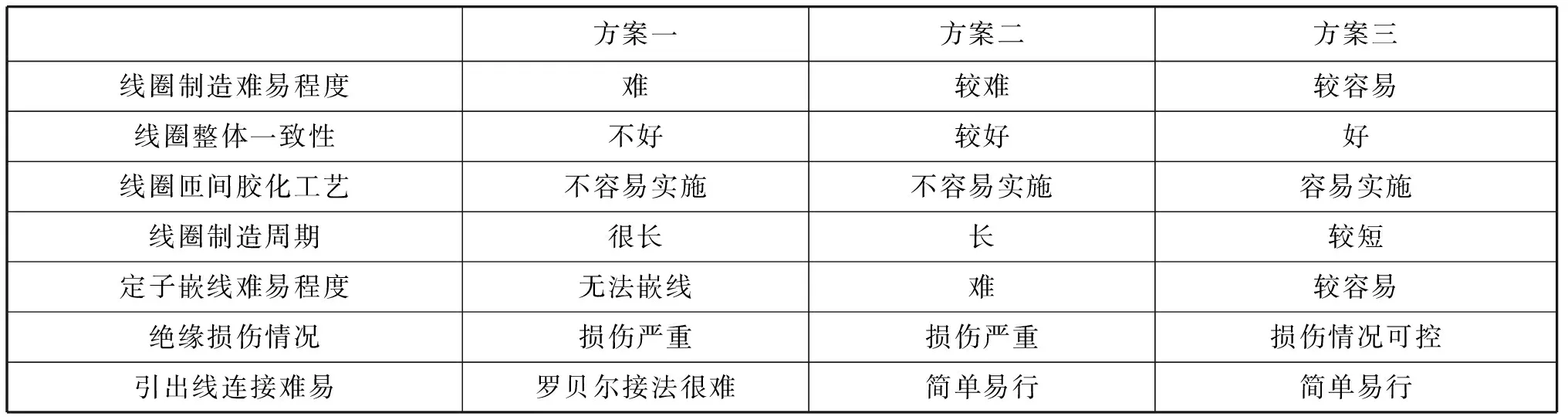

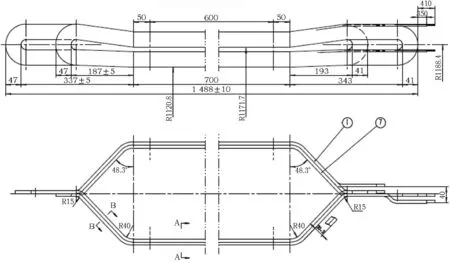

1.3 定子绕组采用4路并联结构;定子线圈2×2根并绕8匝分爿圈式线圈(见图3)。

图3 线圈截面示意图

(1) 此结构定子线圈是我公司有史以来,截面高度最高的分爿圈式结构线圈(线圈截面高47 mm)。每只线圈4根并绕一次绕制完成,线圈需分爿两次包扎对地绝缘,线圈制造难度大大降低,与前两次验证方案相比,线圈整体一致性好。

(2) 线圈采用“成型前胶化、成型后复形、绝缘后再复形”工艺,保证分爿线圈整体一致性好。

(3) 面线引线从鼻部穿出,减少嵌线时穿引线难度(见图4)。

图4 分爿线圈引线示意图

(4) 嵌线时线圈需分爿两次嵌入。嵌线难度大大降低,绝缘损伤情况大有改善;但是由于分爿线圈截面高,吊把线圈依然存在变形严重,吊把线圈复位困难等问题。

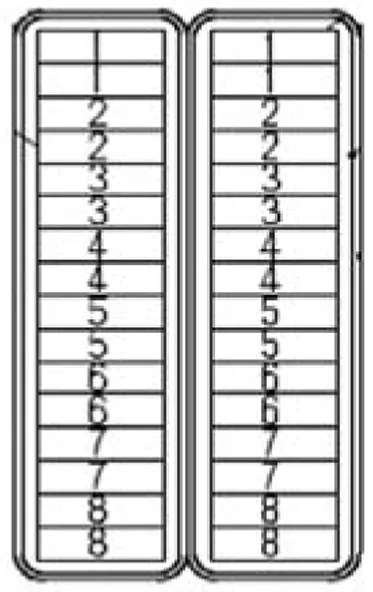

根据以上三套方案的验证(见表1),我们认为第三套方案:无论是线圈、定子嵌线、接线的制造工艺性更简单易行,更能保证制造质量。根据我们三套验证方案。设计确定采纳第三套验证方案作为样机线圈制造结构。

表1 三套验证方案对比表

2 吊把线圈结构的确定

2.1 采用圈式线圈吊把嵌线存在的问题

(1) 吊把及复位过程中线圈变形量大,有绝缘损伤,特别是槽口处绝缘损伤严重,槽口修补绝缘难度很大。

(2) 由于圈式吊把线圈抬高受限制,最后两个线圈为盲嵌,落槽难度大。

(3) 圈式吊把线圈复位需大电流加热,才能勉强复位,但大电流加热线圈是工艺不允许采用的。

我们设想采用半组式线圈进行吊把嵌线(见图5)。线圈绕线还是采用圈式绕法,只是将梭形长加长,嵌线时将加长两端剪开成半组式线圈,嵌线后再将线圈焊接成圈式。

图5 吊把线圈(半组式)示意图

2.2 因半组式线圈嵌线后需进行端部焊接,分爿两片线圈端部必须错开一定间距,便于包扎匝间、对地绝缘。我们将线圈梭形长加长150 mm一次绕线完成后,将分爿线圈交错,使梭形线圈一片引线端长出150 mm,另一片在非引线端加长出150 mm。

2.3 两片线圈合并后,内鼻子梭形长同普通线圈一致,按普通线圈梭形长拉制成型(见图6)。分爿包扎线圈对地绝缘后再合并成一体,并在复形模上复形保证线圈端部形状一致。

图6 成型后线圈

2.4 吊把线圈嵌线前,将圈式线圈两端长鼻子从中间剪开,成半组式线圈后再进行嵌线。半组式吊把线圈,嵌入线圈端部变形小,吊把高度满足嵌线要求,能保证线圈绝缘不受损伤,嵌线效果良好(见图7)。

图7 半组式线圈吊把

2.5 嵌线完成后,在线圈鼻部将剪开处每匝两根导线进行逐根对接焊接,每匝之间留出匝间绝缘间隙,由于匝与匝之间空隙小,只能焊一匝包一匝匝间绝缘,匝间绝缘包好后,匝间缝隙填充环氧泥再包对地绝缘。

经过验证确认,半组式线圈吊把,嵌入线圈端部变形小,有效避免了线圈绝缘损伤;吊把高度满足嵌线要求;吊把嵌线满足设计要求;半组式线圈匝间耐压试验一次通过。验证方案成功,此半组式定子线圈及吊把嵌线制造工艺为我公司首创。

3 样机定子嵌线、接线制造难点与解决方案

3.1 样机定子基本参数

定子铁心168槽,28极,每极每相1槽,节距1-7,4路并联,线圈为双6相,同槽两套绕组;测温装置槽内24个,端部24个;定子引线端轴向24根并连环;引线及非引线端均有水室,线圈端部径向间距小,嵌线制造难度高。

3.2 制造难点及解决方案

(1) 制造难点:槽数多,测温装置多,容易嵌错位置等问题。

解决方案:在嵌线前,我们在定子铁心上标识好槽号、测温元件位置、长引线线圈嵌线位置等,避免错误的发生。

(2) 制造难点:线圈端部与水管径向距离很近,端部底线绑扎有一定难度。

解决方案:我们采用嵌线时边嵌边绑扎线圈端部,将底线端部的绑扎放在线圈端部内侧的工艺方法(见图8)。

图8 线圈端部底线绑扎

(3) 制造难点:线圈引线多(168×4),共672根引出线,极易接错引线。

解决方案:我们采取每个线圈测量电阻后,用热缩管打上编号进行标识,引线连接分为上中下3层,颜色采用左黄、右绿(见图9),并严格按线圈引线连接排列表进行连接。

图9 引线连接分三层

(4) 制造难点:24个导电环之间、导电环与水室之间间隙非常小,极间连线焊接有难度。

解决方案:我们采取先预装导电环,确定导电环与线圈引线焊接位置,在预装的位置焊接过渡引线,包扎好导电环绝缘,导电环安装到位后线圈引线与过渡引线焊接(见图10),解决了间隙小难题。

4 结语

通过模拟铁心及1/12样机定子铁心试嵌验证,

图10 导电环安装

确定了定子绕组采用4路并联结构、定子线圈采用2×2根并绕8匝分爿圈式结构,以及嵌线吊把线圈采用半组式结构的工艺制造方案。此工艺制造方案已应用于18.5 MW样机定子线圈、嵌线制造中,效果良好,嵌线完成后所有试验项目一次通过,顺利完成了重点产品样机定子线圈、嵌线制造,同时也为今后定子线圈、嵌线制造工艺打开了新思路。