非能动型压水堆机组主泵电机用弹性带焊接工艺及性能研究

王岳元,李学浩,纪玫红

(1. 上海电气集团上海电机厂有限公司,上海 200240;2. 镇江四洋特种金属材料制造有限公司,江苏镇江 212003)

0 引言

CAP1400型压水堆核电机组是在消化吸收并全面掌握第三代先进核电AP1000非能动技术的基础上,创新开发出的具有我国自主知识产权、功率更大的非能动型压水堆机组,是我国三代核电技术自主创新的标志。弹性带是主泵电机中一个关键零件,弹性带的设计要求叠加的多层铜带一端与开有U型槽的铜块钎焊连接,铜带的两端每层之间首先要采用热压焊连接起来。目前,国内外制造此类弹性带,每层铜带之间采用电阻热压焊,多层铜带与铜块的连接多采用火焰钎焊的方式。火焰钎焊的缺点是温度难以控制,内部钎合率不高[1],靠近焊缝的多层铜带不易降温保护,对于弹性带钎焊后的质量也仅通过外观的目视检测,内部钎焊质量没有明确检测方式。主泵电机是安置在核电站内部,电机上的零部件更换较困难,弹性带本身的焊接质量就显得尤其重要,实施弹性带内外部的质量检测是十分必要的。本文针对弹性带的特点,进行多层铜带热压焊、钎焊的工艺试验,通过选择有效的检测手段,确定最佳的工艺参数,也为产品的质量保证制定可行的检测标准。

1 弹性带结构及焊接方式

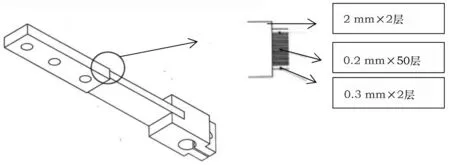

弹性带结构如图1所示,铜带和铜块材料均为T2铜,钎焊焊料选择BAg45CuZn。弹性带左侧最外层为两条2 mm铜板,与2 mm铜板接触的为2层0.3 mm铜带,中间为50层0.2 mm铜带。2mm铜板覆盖的地方采用热压焊将铜带和铜板焊接成整体,右侧插进铜块U型槽部分52层铜带先热压焊接成整体,再与铜块钎焊连接,中间为未焊接的柔性部分。热压焊及钎焊均采用电阻扩散焊机完成,电阻扩散焊机型号GKH-160,焊接示意如图2所示,在钎焊时,采用夹具将铜带的端面与铜块U型槽的底面紧密结合,配加工U型槽的开口高度,使开口高度比热压后铜带的厚度大0.3 mm,钎焊前在铜带与铜块的接触面之间先放置0.15 mm厚BAg45CuZn箔状焊料,钎焊过程中通过上下电极的加压使外层0.3 mm铜带、U型槽的上下两个面与预置的0.15 mm焊料紧密结合。

图1 弹性带结构

图2 焊接示意图

2 焊接工艺

2.1 热压焊

焊接过程采用热电偶测试碳电极的温度,达到焊接温度保温时,工件温度比碳电极温度高60~80 ℃。在多层铜带热压焊试验过程中,未焊接铜带部分要采取降温处理,防止未焊接区氧化严重,经多次试验碳电极温度设定在940 ℃时焊接效果最好。温度过高易造成铜带的局部熔化,温度过低每一层铜带之间的焊合效果较差,整个弹性带以0.2 mm铜带为主,压力不宜设置过大,压力较大时会造成弹性带焊接区减薄严重,一般设置0.8~1.2 MPa为宜。2 mm铜带覆盖区域长度为133 mm,长度大,焊接两端温度差异明显,因此,设置时间短,在靠近未焊接铜带一侧的焊接区各铜带之间的结合较差,分层区域较大,焊接时间较长,又会造成焊接区减薄,通过试验确定焊接时间为300 s。与铜块钎焊部分的多层铜带的热压焊,焊接长度20 mm,焊接时焊接区温度较均匀,与焊接长度133 mm区域焊接时间稍有不同,采取焊接时间为240 s。

2.2 钎焊

铜带与铜块钎焊前,热压焊后的铜带右端部面应加工平齐,并与0.3 mm铜带的平面垂直,热压焊后的上下两个钎焊接触面打磨清除干净,铜块的U型槽内也要清除干净。在钎焊过程中铜块要产生变形,厚度存在一定的减薄,铜块的厚度保留2 mm的余量,所有的孔及与孔连接的槽在钎焊完成后再加工到净尺寸。BAg45CuZn焊料的推荐焊接间隙为0.07~0.25 mm[2],采用0.15 mm厚的箔状焊料预置在铜块U型槽与铜带之间,为了使铜块U型槽与铜带结合紧密,将焊接间隙减小,使焊料能够填充充分。铜块要在钎焊过程中产生一定的变形,通过试验,压力为1.5~2 MPa时,钎焊缝宽度可控制在0.1 mm左右。焊料BAg45CuZn的焊接温度范围为745~845 ℃[3],碳电极设定温度为800~840 ℃,因焊接件较小,铜件传热较快,在钎焊过程中不需要预热,直接加热到钎焊温度,观察外部钎焊缝,所有的钎焊料熔化并充满焊缝即焊接完成。

3 检测

3.1 金相测试

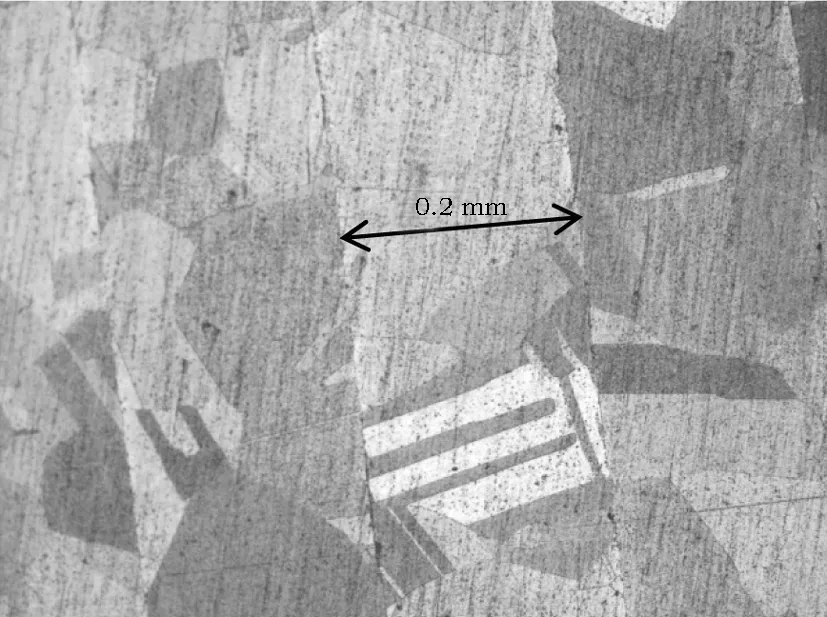

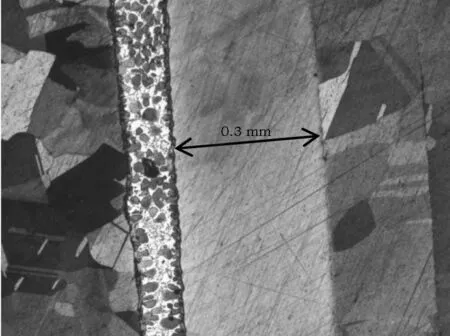

图3为铜带多层热压焊金相照片,每一层之间结合良好,热压焊接是在固态下形成连接,大部分区域每层铜带的晶粒界限分明,极个别地方晶粒之间形成了熔合。图4为铜带与铜块的钎焊结合金相照片,钎焊缝连续均匀,界面结合良好。

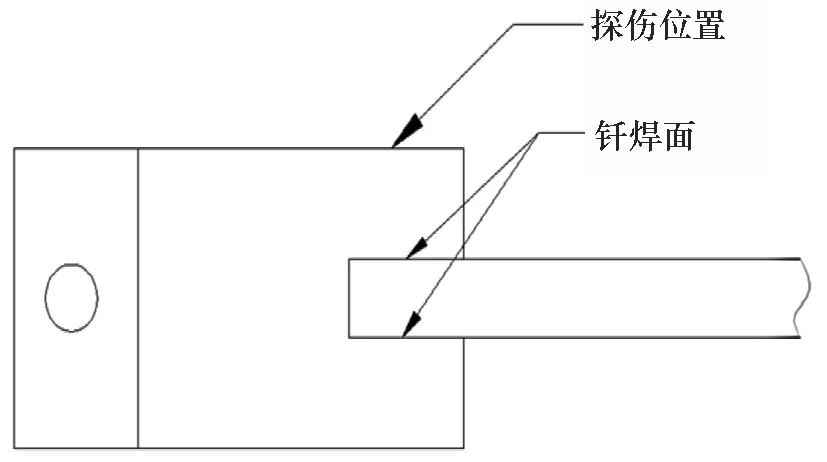

3.2 超声波检测

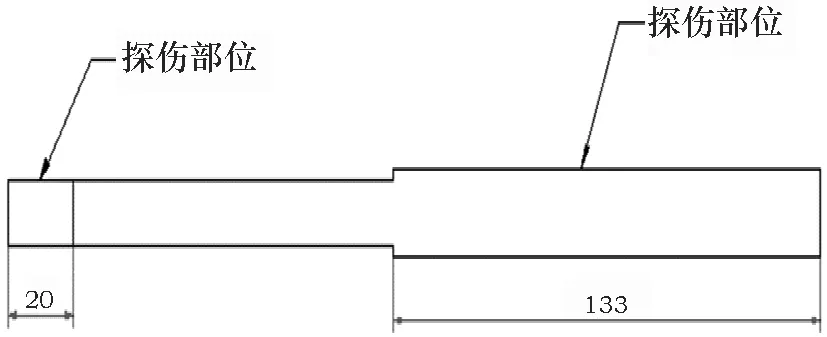

热压焊焊合率及钎焊钎合率可以通过超声波探伤进行检测,探头检测用频率范围:2~5 MHz,晶片尺寸:Φ10~Φ24 mm。热压焊、钎焊后超声波检测部位分别如图5、图6所示,探头垂直于多层热压焊面和钎焊面,扫查面积覆盖工件整个焊接宽度和长度。

图3 热压焊金相

图4 钎焊金相

图5 热压焊后超声波探伤部位

图6 钎焊后超声波探伤部位

根据多层铜带热压焊的特点,焊接的质量可以通过一次底面反射波的高度来进行判定。将探头置于相同材质、相同厚度试块,使一次底波调至满屏高度100%作为检测灵敏度。扫查检测区域,底波下降超过满屏高度20%的区域为未粘合面积,若未粘合面积超过总面积30%即为不合格。在对焊接后工件进行探伤扫查,133 mm长度区域靠近未焊接铜带一侧存在20 mm长度的未粘合,未粘合面积占15%,符合设定验收标准要求。在焊接过程中,未焊接铜带柔性部分采取降温措施,致使靠近柔性部分区域的焊接区温度较低,每一层之间的连接较差,分层严重,探伤时造成一次低波消失。

对于钎焊钎合情况的超声波探伤判定,进行了铜排与端环钎焊的超声波检测研究,根据钎焊区界面反射波的高低可判断钎焊区的质量[4],在弹性带的钎焊区的超声波探伤也采用界面反射波的高低来判定钎焊的质量。探伤灵敏度:将探头置于相同材质、相同厚度试块,使一次底波调至满屏高度80%作为检测灵敏度,验收标准:①钎焊界面反射波高于一次底面反射波80%,即为不合格;②钎焊界面反射波高于20%,低于80%时,测定其缺陷边界。若缺陷面积大于钎焊面积的20%,即为不合格。在对钎焊后工件的实际探伤时,整个探伤区域的钎焊界面反射波均低于一次反射波的20%,说明钎焊缝焊料填充比较充分,与金相检测的结果相一致,因此,工艺设置合理的情况下,钎焊采用电阻扩散焊机完成的稳定性和效果更佳。

4 结论

(1) 为了使弹性带焊接参数可控,确保焊接质量,弹性带的热压焊与钎焊均在电阻扩散焊机上完成,钎焊采用电阻扩散焊机完成的稳定性和效果更佳。

(2) 通过试验,确定了弹性带多热压焊、钎焊的最佳工艺参数。

(3) 金相显示热压焊每一层之间结合良好,铜带与铜块钎焊缝连续均匀。热压焊及钎焊后的超声波探伤显示,热压焊焊合及钎焊钎合情况满足设定的超声波探伤要求。

[1] 赵越.钎焊技术及应用[M].北京:化学工业出版社工业装备与信息工程出版中心,2004.

[2] 史耀武.中国材料工程大典-第23卷材料焊接工程(下)[M].北京:化学工业出版社,2005.

[3] 顾曾迪,陈根宝,金心浦.有色金属焊接[M].北京:机械工业出版社,1997.

[4] 曲淑琴,成奇.铜排与端环钎焊的超声波检测[J].上海大中型电机,2001(3):46-48.