供应链可视化测量指标量化模型

赵晴晴,刘 亮,何曙光,王 曦

(1.天津中德应用技术大学 创新创业发展中心,天津 300350;2.天津大学管理与经济学部,天津 300072;3.天津工业大学 管理学院,天津 300387;4.天津天瞳威势电子科技有限公司,天津 300384)

在全球化的多层次供应链中,供应链信息流可观测的概念早已引起业界的重视,学者们将其定义为供应链可视化.Sherer[1]的定义是记录和监控与产品订单和货物运输一切物流环节相关的信息.Sezen[2]从物流控制角度将其定义为供应链参与者对物流对象时间、位置、状态和内容等进行全面观测,保证产品及零配件从生产商到最终消费者的所有环节中信息的采集和存储,实现全过程的可追溯性.Barrat等[3]将供应链可视化描述为供应链参与者各方获取并共享企业认为有用或重要的,且会促进共赢的信息的程度,在理论上首次指出获取和共享的信息应当是重要的,有用的,并具有互利性质,当频繁接收无用信息而导致冗余时,共享信息失去应有作用甚至有害.Yu等[4]从操作层面上将供应链可视化描述为及时准确地共享客户需求、库存位置与数量、运输成本等贯穿供应链全过程的所有信息.Hirsch[5]提出了企业应提高供应链信息共享程度的建议,并且对从原材料采购到成品最终交付的全过程各个节点予以控制.

供应链可视化可以通过改变订货提前期降低库存水平使供需双方共享由此产生的利益[6].供应链信息流可观测有助于风险信息的快速传递与预警.Wei等[7]认为供应链可视化是实现适应性与敏捷性的前提.Xia等[8]认为供应链管理的本质是通过供应链成员共享并协同传递有价值信息实现互助互惠目的.Kang等[9]提出若企业在供应链需求、库存和加工等环节实现可视化,组织绩效将得以显著提高.Damodaran等[10]将蒙特卡洛模拟与多目标评估结合,分析出无线射频识别技术(radio frequency identification,RFID)对库存管理产生的定性效益.Joshi[11]在系统动力学层面设计仿真模型,以研究供应链可视化对其动态影响,以零售商、批发商、分销商和生产商组成的四级分销网络为仿真对象,通过分析其库存水平和订单数量评测供应链绩效,从而判断降低库存成本的程度.研究结果显示,利用供应链可视化对其进行风险管理,理论上能够降低40%至70%的库存成本,并且通过预测能够帮助企业中断并消除不利因素.综上,供应链可视化的优势可归纳为:提高库存管理效率、降低库存;降低成本和不确定性;显著减轻或彻底消除“牛鞭效应”;提高资源利用率;提高组织有效性、企业生产率和客服水平;建立和加强社会联系;通过信息反馈及时发现问题,并快速反应;缩短从订货到交货的周期;跟踪运营状态;有助于供应链参与者更为准确地预测未来需求.

文献综述表明,学者们对于供应链可视化的研究聚焦于定性分析、定量收益和可视化关键技术三个层面,并经历了不断深化与发展.为了给企业决策者提供切实可行的供应链可视化完善方案,本文以独特视角进行供应链可视化关键因素分析,归纳构建关于供应链可视化测量指标的量化模型,消除有害无益的冗余信息,突出供应链可视化关键因素,从而帮助企业做出正确决策,促进智慧供应链可视化平台建设,提高企业供应链可视化建设和应用水平.

1 可视化关键测量指标

1.1 需求可视化

企业合理安排生产、管理库存、有效利用各种资源的必要前提条件是客户的需求信息.企业唯一可以准确获取的需求信息是顾客的订单详情.订单详情可分为可见与不可见两部分.其中订货周期为可见部分,而实际需求和使用信息则为不可见部分.通常,反映客户需求和市场状态的订单信息经过中间商传递后会发生一定的时滞和失真.其次,即使假设客户需求稳定,“牛鞭效应”所导致的需求预测逐级失真和放大也会向供应链上游扩散,使需求预测成为企业难以解决的难题.

一个优良的供应链架构需要在数据集成、追踪功能、客户合作、预警系统和分析系统方面具备可视性.综合上述功能的可视化系统能够更为准确地预测客户需求,使供应链成员的采购与生产能够快速地对市场变化做出应对.Theodore等[12]的研究指出,企业为保持生产的连续性,在产能和可用性、产量、可用于额外产出的加工时间、顾客需求、物料需求、劳动力需求、环境健康安全保障等方面必须保持较高程度的可视性.

1.2 生产可视化

虽然生产可视化的概念早于供应链出现,但在物料需求计划(material requirement planning,MRP)引入生产领域前,生产过程监控和信息采集没有引起管理者的足够重视.全球经济一体化对企业而言机遇与挑战并存,面对竞争压力,生产可视化在优化资源整合和保证产品质量的重要性得到广泛关注.生产可视化可有效覆盖供应链系统中产品研发、生产、销售、顾客评价反馈等各个环节,通过实时数据采集、对生产过程中发生的问题进行分析并尽快采取措施实现即时问题解决,从而提高与生产有关的计划、执行、运营和管控的效率与敏捷性.信息流通畅和过程检测保障了生产执行系统(manufacturing execution system,MES)的高效稳定运行,生产执行系统可与支持可视化的电子技术,如条形码(barcode)、无线射频识别系统(RFID Systems)、电子数据交换(EDI)和基于传感器的可视化数据采集系统整合,共同实现生产可视化的可行性.

1.3 供应可视化

供应链风险主要是来自供应商供货和客户需求的不确定因素,供应可视化可通过预判可能发生的供应链风险从而减轻其对企业造成的负面影响,有助于企业正常运行.企业应具有获取供应网络中的原材料、半成品、成品的库存信息,包括库存量和位置的能力,以便对某个节点的中断做出快速反应.这就要求多级供应商参与者应通过网络互联,即时共享各供应链节点发生的短缺、中断、生产能力不足、潜在时滞等信息.

随着多层次供应链的理论研究与实践,生产商开始重视供应商的战略价值后,二者之间以技术和管理上的合作创新为基础,由传统的买卖竞争关系转变为新型的战略联盟关系.双方通过信息共享、共利双赢降低了企业的外部交易成本,整体竞争优势增强.

面对供应商和客户的不确定因素,供应成本、供应承诺和供应连续性三种风险,企业可以从供应网络设计、供应商关系、供应商选择、供应订单分配和供应合约等方面,采取多供应商和柔性供应策略缓解风险.企业不仅需要利用传统的ERP和基于IT的供应链管理平台,解决与供应商的互联、采购和进销存,管理客户订单等问题.还要求管理者具备观测供应商基本情况的意识和能力,获取供应商的绩效信息、识别供应链中断特征、供应商的分布、寻找到符合要求的新的供应商等[13].管理者的正确决策、企业组织架构和参与者的契约精神在供应可视化中尤为重要[14].

2 构建测量指标量化模型

供应链可视化要求供应链的合作者均可通过决策、技术及合约等举措观测到所有供应链节点的状态信息.为了构建测量指标量化模型,必须对全生命周期的供应链可视化信息进行整理和综合.

2.1 可视化信息集

供应链可视化相关的信息包括:销售信息、库存信息和产能信息;与供应商的共享信息包括销售预测、生产计划和库存状态;与顾客共享的信息为销售预测、生产计划和库存状态.信息系统的能力:准确性、实时性、数据采集、网络更新、数据完整性、相关性、可传递性.顾客信息为订单变更信息、计划订单信息、库存水平信息、产品设计明细、性能评估信息、需求预测信息、生产计划信息.生产商信息包括产能、订单状态、交付计划、交付变更,产品提前期信息.信息共享支持技术平台包括高级计划与调度软件、条形码/自动识别技、电子数据交换EDI、企业资源计划系统ERP、电子采购系统、预测/需求管理软件、生产执行系统MES、运输/仓库管理软件.生产可视化包括新产品信息、产品设计信息、物料清单信息、需求方案说明信息.交易可视化包括订单信息、订单变更信息、物流信息、支付流程信息、退换货信息.计划可视化包括物料需求、订单预测、生产规划.供应可视化包括订单处理状态、运输计划、货物跟踪.评估可视化包括订单处理绩效、订单完成绩效、库存管理绩效、产品质量评估信息、产品成本评估信息等.

2.2 指标化简与量化模型构建

在互联网+时代,信息流传递速度非常快,获取信息的方式也呈现多样化.企业都希望能够动态、及时地观测供应链的全部环节.当前特别值得注意的问题是制约可视性的因素不再是信息太少,而是信息冗余.因此简化供应链可视化测量指标和构建量化模型势在必行[15].

层次分析法(analytic hierarchy process,AHP)可将供应链可视化指标的权重做出有效规避主观性的科学界定,通过定性与定量分析相结合的多准则决策过程,在对可视化问题的信息特征、影响因素及相互关系等方面进行定性分析的基础上,建立测量模型,从而对复杂的多目标、多准则、无结构的决策问题进行简化,客观准确地解析供应链可视化的关键测量指标.为使评价对比定量化,需要对各因素进行两两比较,按重要性程度采用相对尺度法进行赋值.依照总目标以及问题所属性质将各因素分解成不同层次的多层次结构模型.

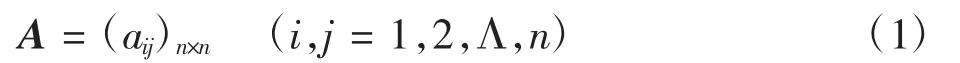

(1)构造评判矩阵A

(2)评判矩阵A各列归一化处理

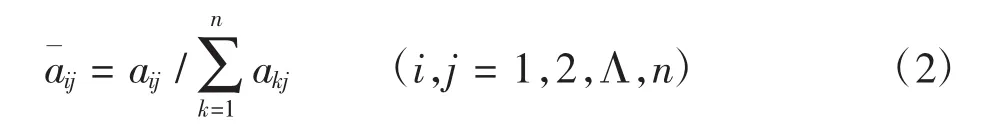

(3)评判矩阵A各行元素求和

(5)矩阵最大特征值

(6)检查评判矩阵A的非一致性

因为企业决策者的认知存在主观性且被调查对象具有多样性和复杂性,故对研究问题的成对比较矩阵须进行一致性检验,一致性检验标准为

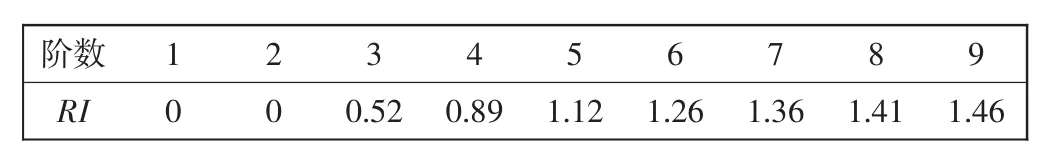

平均随机一致性指标RI需要应用托马斯·塞蒂给出的1阶至9阶的矩阵值查表获得,如表1所示.

表1 1~9阶平均一致性指标Tab.1 Order 1-9 average consistency index

一致性比例为

其中,CI值反映出评判矩阵A的非一致性的显著程度,在具体分析过程中,引入平均随机一致性指标RI,从而计算随机一致性比率CR.当CR<0.1时,评判矩阵基本符合随机一致性指标;而当CR≥0.1时,评判矩阵A不符合随机一致性指标,需要经过修正使其比率达到CR<0.1,从而获得预期的一致性.

基于平均随机一致性指标,从1,2,Λ,9和,共17个数中按的平均概率随机均匀地抽取n2个数,构成k阶成对比较矩阵A;计算矩阵A的一致性CI;通过重复运行多次以产生多个k阶随机评判矩阵Ak,然后求出各次的一致性指标,并计算出平均值,表示为

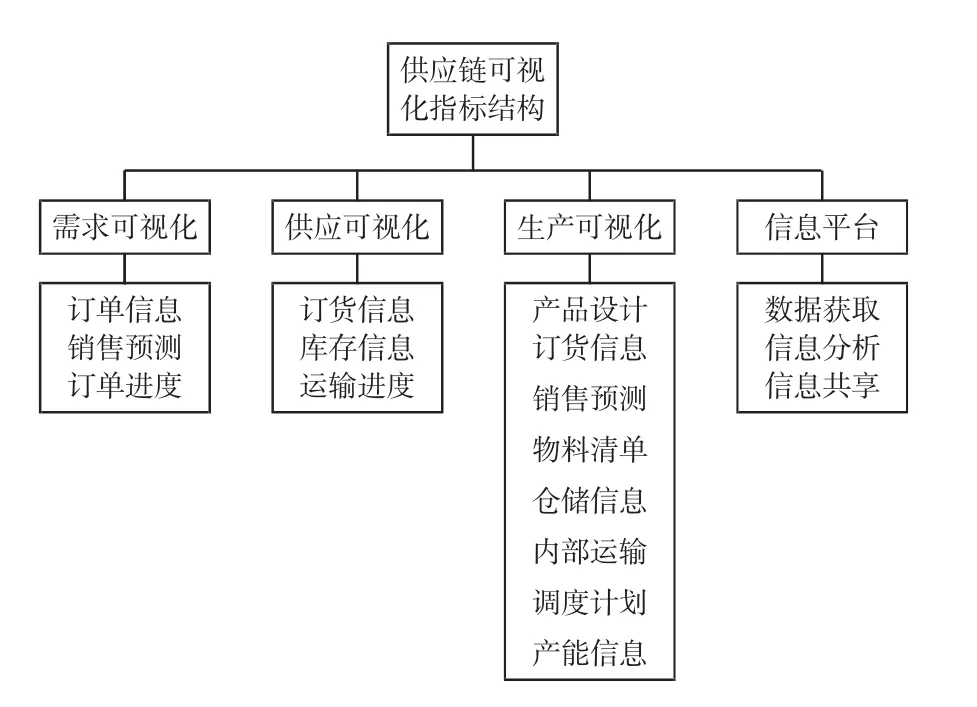

构造层次模型:测量指标结构由4个一级指标和17个二级指标构成,分别为目标层、决策层和方案层,如图1所示.

图1 供应链可视化指标结构Fig.1 Index structure of supply chain visualization

2.3 数据仿真分析

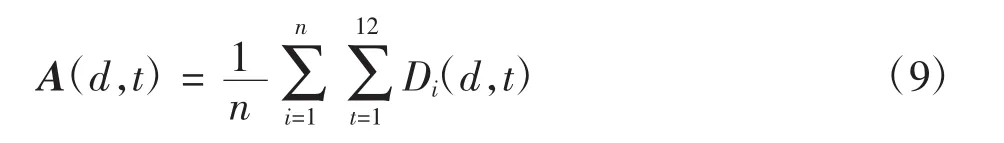

通过对企业的调研,利用企业提供数据构建评判矩阵.首先,对评判矩阵进行数据预处理,保留通过一致性检验的矩阵.对一年内多个企业调研数据通过几何平均得出综合判断矩阵,可表达为

式中:i=1,2,3,…,n为调研企业数;Di(d,t)为12个月收集的多个企业供应链可视化测量相关数据.

求解权重并进行一致性检验.最后将相关元素按照支配关系形成层次结构的一定标度,将主观判断进行客观量化,从而构建评判矩阵,并计算各指标的量化权重系数.

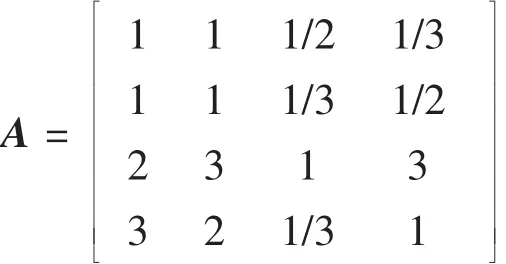

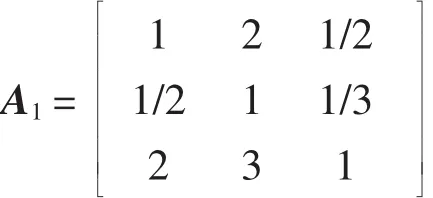

(1)决策层指标.供应链可视化简化的决策层指标为需求可视化、供应可视化、生产可视化和信息平台,权重矩阵为

决策层矩阵特征向量ω1=(0.1413,0.1333,0.4616,0.263 9),一致性检验 CR=0.072 4 < 0.10,特征向量可作为权向量.

(2)方案层指标.需求可视化权重分析矩阵为

最大特征值3.0055;特征向量ω1=(0.2971,0.1629,0.540 0),一致性检验CR=0.005 3<0.10,特征向量可作为权向量.

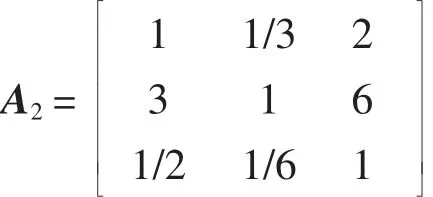

供应可视化权重分析矩阵为

最大特征值 3.0033;特征向量 ω1=(0.2215,0.6667,0.111 9),一致性检验CR=0.003 2<0.10,其特征向量可作为权向量.

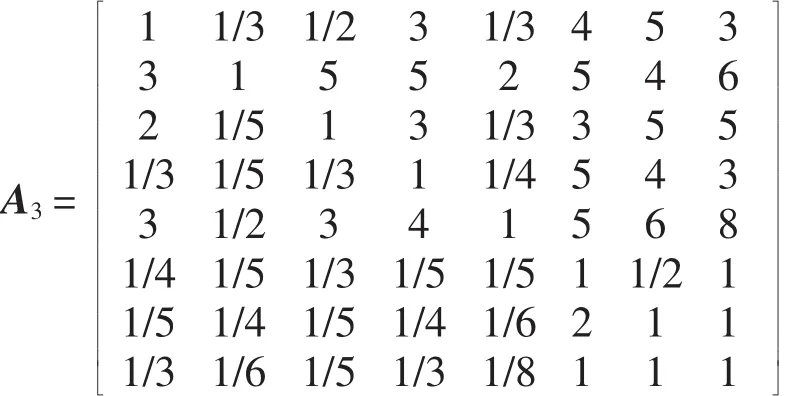

生产可视化权重分析矩阵为

最大特征值8.729 5;计算得出特征向量ω1=(0.117 8,0.316 1,0.138 1,0.080 2,0.245 1,0.032 9,0.037 5,0.032 2),一致性检验 CR=0.073 9< 0.10,其特征向量可为权向量.

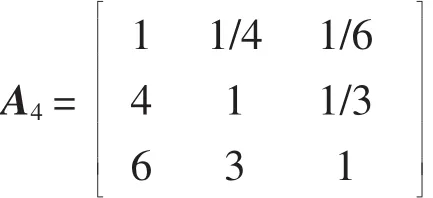

信息平台权重矩阵为

最大特征值3.0594;特征向量 ω1=(0.0859,0.2701,0.643 9),CR=0.057 1 < 0.10,通过一致性检验,特征向量可作为权向量.

2.4 供应链可视化量化测量指标

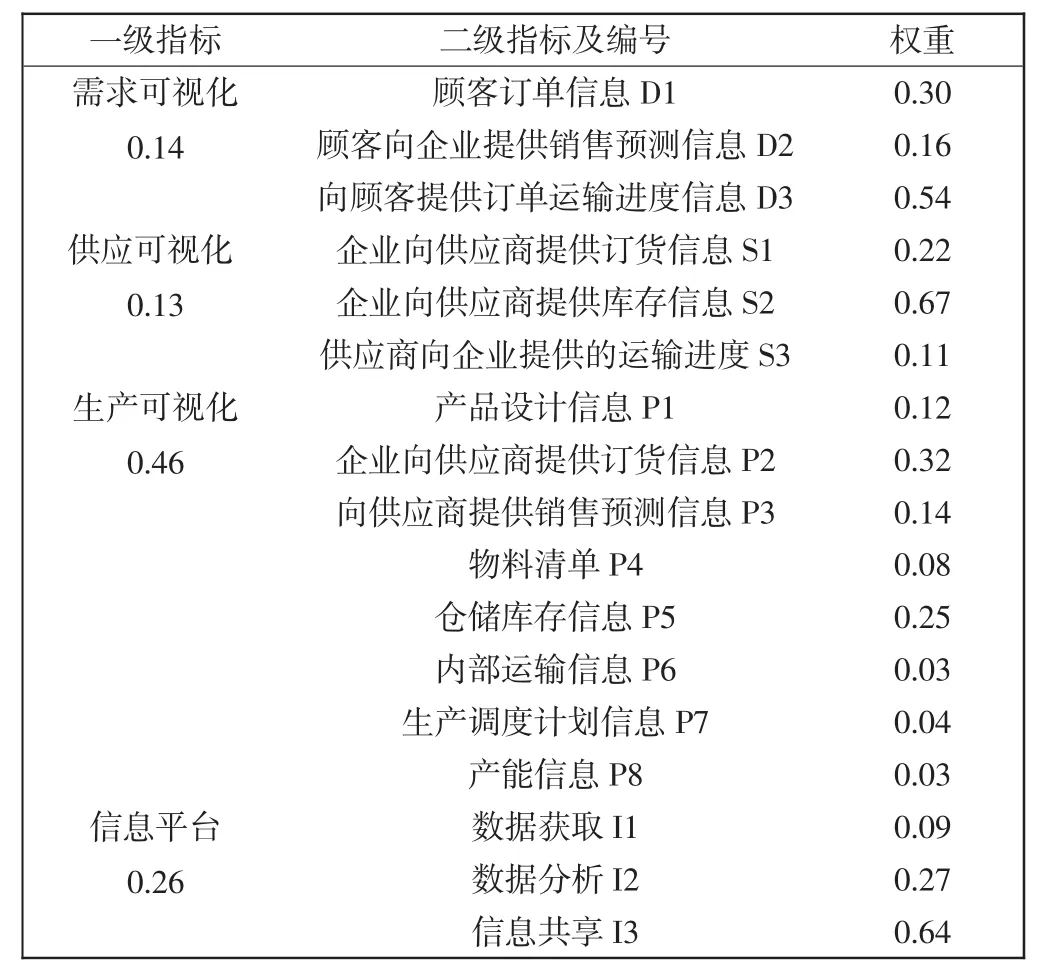

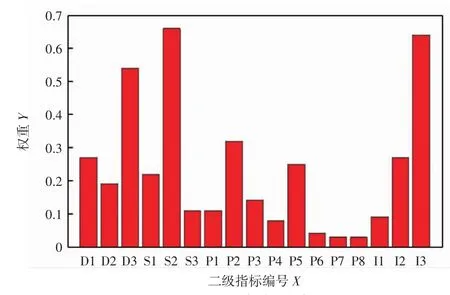

通过决策模型分析,得出方案层各二级指标在供应链可视化的权重,结果如表2所示,测量指标分布如图2所示.研究结果表明,在供应链可视化中,综合权重较高的是库存信息和信息共享以及企业向供应商提供的订货信息.在互联网电子商务发达的时代,数据分析和企业向客户提供的订单运输进度信息和产品设计信息也显得非常重要,然后是顾客订单信息、销售预测信息和产品设计信息等各项指标.

表2 供应链可视化测量指标Tab.2 Measurement index of supply chain visualization

图2 测量指标分布Fig.2 Measurement index distribution

3 结论与建议

本研究应用量化的决策数据获取了17个指标的定性判断与分布,其中综合权重较高的是信息共享、订单运输进度信息、库存信息等指标.供应链可视化测量指标量化模型,在一定程度上反映了各指标在整个供应链体系中的位置和重要程度,应用量化的决策数据实现这些指标的定性判断,协调相互间的关系,去除冗余信息,对整个供应链体系的构建至关重要.根据研究结果将供应链体系中信息共享,需求可视化的订单运输进度信息,供应可视化的库存信息和生产可视化订货信息等作为供应链可视化体系的关键因素,在科学构建供应链可视化体系时作为重要的信息获取环节.构建供应链可视化体系是一个集管理理念创新与实践探索为一体的重要举措[16].在此过程中应从管理理念到IT信息平台建设层面,运用现有研究成果推进企业供应链可视化体系建设进程[17].随着大数据时代的发展和信息技术的不断进步,供应链内部信息流动已获得极大改善,通过信息共享结成战略联盟共利双赢的理念已成为供应链参与者的共识,企业应在政策保障、资金投入和人才支持方面全方位投入,以降低运营风险,增加供应链绩效.

[1]SHERER S A.Enterprise applications for supply chain management[J].International Journal of Information Systems&Supply Chain Management,2010,3(3):18-28.

[2]SEZEN B.Relative effects of design,integration and information sharing on supply chain performance[J].Supply Chain Management An International Journal,2008,13(3):233-240.

[3]BARRATT M,OKE A.Antecedents of supply chain visibility in retail supply chains:A resource-based theory perspective[J].Journal of Operations Management,2007,25(6):1217-1233.

[4]YU M C,GOH M.A multi-objective approach to supply chain visibility and risk[J].European Journal of Operational Research,2013,233(1):125-130.

[5]HIRSCH M J.Information supply chain optimization with bandwidth limitations[J].International Transactions in Operational Research,2017.

[6]赵晴晴,潘玉香.复杂供应链中信息共享对于库存控制的价值研究[J].天津工业大学学报,2013,32(4):71-75.ZHAO Q Q,PAN Y X.Study on value of information-sharing for inventory control in complex supply chain[J].Journal of Tianjin Polytechnic University,2013,32(4):71-75(in Chinese).

[7]WEI Y,LUO Z,WONG E C.Supply chain carbon impact analysis:A SCOR based input-output model approach[C]//IEEE,International Conference on E-Business Engineering.[s.l.]:IEEE Xplore,2011:399-404.

[8]XIA Y,CHEN B,KOUVELIS P.Market-based supply chain coordination by matching suppliers′cost structures with buyers′order profiles[J].Management Science,2008,54(11):1861-1875.

[9]KANG S,TAESOO M.Supply chain integration and collaboration for improving supply chain performance:A dynamic capability theory perspective[C]//2016 49th Hawaii International Conference on System Sciences(HICSS).Koloa,HI,USA:IEEE Computer Society,2016:307-316.

[10]DAMODARAN S K,MARGO T L.Supply chain visualization andmanagementsystemwithdynamiczooming:US,US7900153[P].2011-03-01.

[11]JOSHI S,SHARMA M.Blending green with lean-incorporating best-of-the-breed practices to formulate an optimum global supply chain management framework:Issues and concerns[C]//38th COSPAR Scientific Assembly.[s.l.]:IGI Global,2014.

[12]STANK Theodore P,KELLER Scott B,DAUGHERTY Patricia J.Supply chain collaboration and logistical service performance[J].Journal of Business Logistics,2001,22(1):29-48.

[13]BENDOLY E.Fit,bias,and enacted sensemaking in data visualization:frameworks for continuous development in operations and supply chain management analytics[J].Journal of Business Logistics,2016,37(1):6-17.

[14]CHEN L,PENG J,LIU Z,et al.Pricing and effort decisions for a supply chain with uncertain information[J].International Journal of Production Research,2017,55(1):264-284.

[15]ABDI M R,EDALAT F D,ABUMUSA S.Lean and agile supply chain management:A case of IT distribution industry in the middle east[M].Carolina Machado:Springer International Publishing,2017.

[16]杨灿魁.基于大数据的供应链管理全过程决策分析体系探索[J].现代制造,2016(36):138-139.YANG C K.The exploration of decision analysis system of the whole process of supply chain based on big data[J].Maschinen Markt,2016(36):138-139(in Chinese).

[17]刘佩贤,奚菲阳,刘淑艳.“工业4.0”下全生命周期的可视化供应链管理系统的研究与实现[J].电子测试,2016(14):109-110.LIU P X,XI F Y,LIU S Y.The research and implementation of the whole life cycle visualization supply chain management system in industry 4.0[J].Electronic Test,2016(14):109-110(in Chinese).