紧密纺与落棉组合系统的设计及分析

李新禹,陈 林,孟 林,郝旭涛,刘 涛

(天津工业大学机械工程学院,天津 300387)

紧密纺技术[1-2]是基于传统环锭纺纱的一种新型纺纱技术,基本工作原理是利用大风机为紧密纺纱提供负压,集聚负压使其达到除尘效果;落棉除尘是为保证纺织过程中,崩断的粗纱能顺利被吸入落棉孔口,防止粗纱产生缠绕,且保证短绒和细小尘杂随气体排出达到除尘效果.

谢春萍等[3]在紧密纺大风机系统的研发中增大了紧密纺主风道的横截面,并对支管根数做了改进,使紧密纺大风机系统从车头到车尾的通风量增加,但系统支管处能量损耗大,占整个管道能耗的30%左右;日本学者将1 008锭紧密纺机组风系统分为紧密纺风系统和落棉风系统两个部分,紧密纺风系统由21个独立的48锭的微风系统构成,解决了因风道过长造成的每个紧密纺吸风口负压值的不稳定的问题,但是落棉风系统仍采用传统的大风道系统,这种风系统尽管能保证紧密纺的压力准确稳定,但能量损耗却相对较大.

为了减少能量损耗且同时满足紧密纺系统和落棉系统的各自除尘要求,本文将单节48锭紧密纺风系统和小型化落棉风系统组合设计为一个风系统,排风系统通过三通管道与紧密纺主风道和2个落棉主风道相连,同时用软管连接紧密纺吸棉末端,全部排风经由小型离心风机排出.

1 紧密纺与落棉组合系统的设计与建模

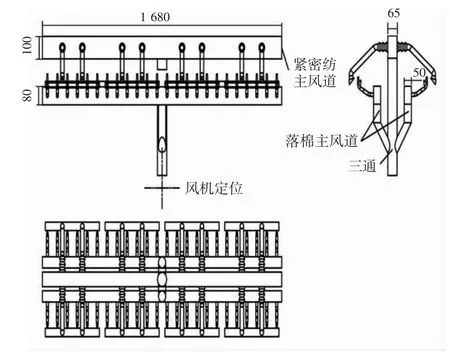

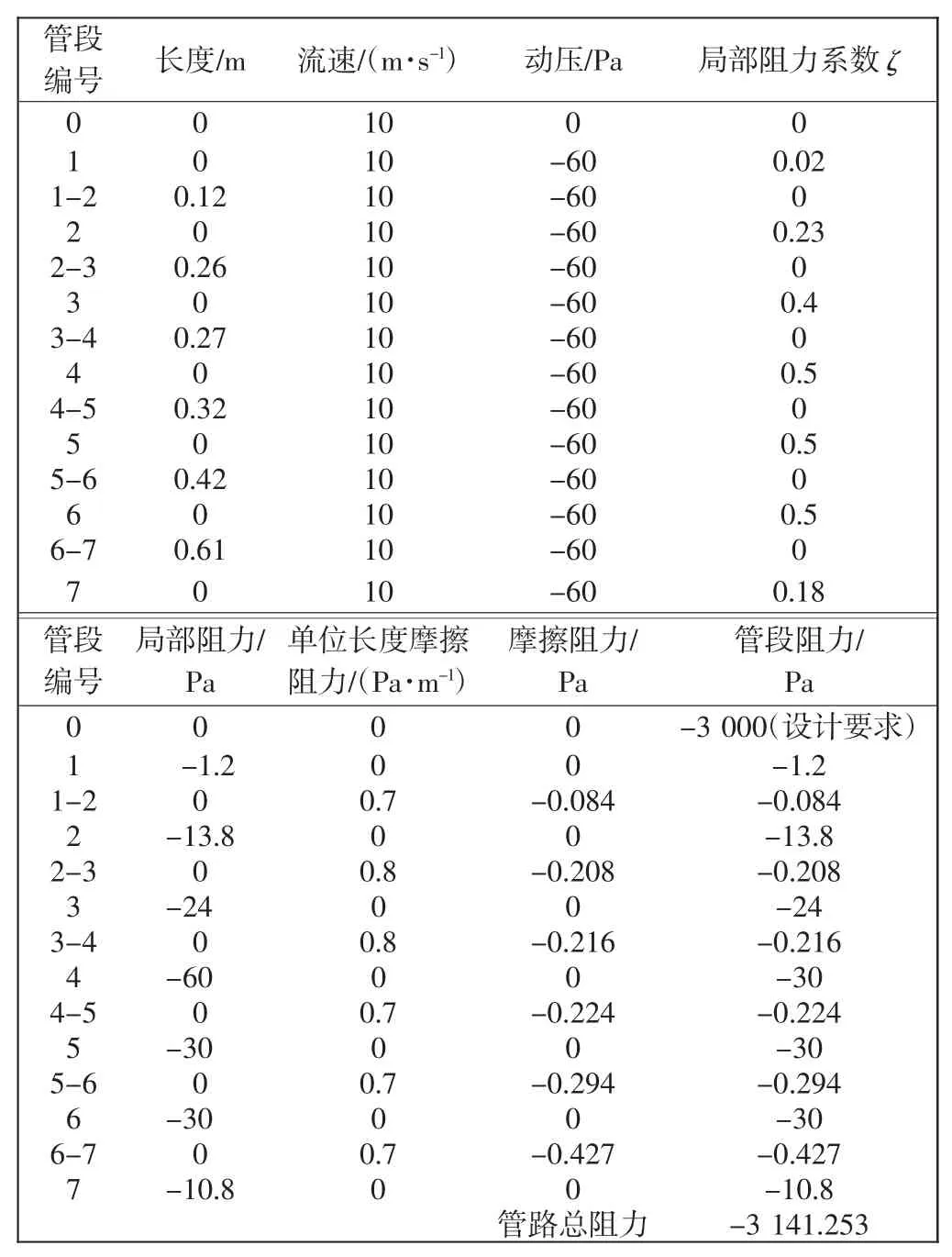

适当的负压值是达到系统除尘效果的关键,参考国内紧密纺、落棉系统要求,组合系统中紧密纺系统吸风口负压设为3 000 Pa,落棉系统进口负压设为1 000 Pa,在设计系统时选择类比法进行风道断面尺寸设计.图1所示为组合系统的平面设计图.其中:紧密纺主风道的设计尺寸为1680mm×65mm×100mm;落棉主风道的设计尺寸为1 680 mm×50 mm×80 mm,并通过三通将紧密纺与落棉系统连通组合,其他孔口的尺寸按照纺织除尘系统标准部件的相关尺寸设计.

图1 组合系统的平面设计图Fig.1 Graphic design of combinatorial system

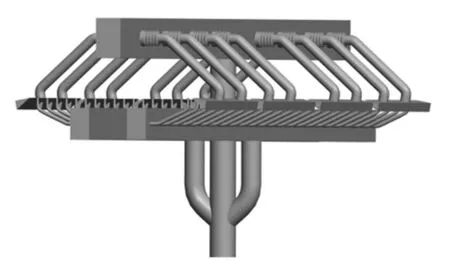

为了便于之后的CFD数值模拟计算,本文使用三维建模软件PROE对整个风系统进行建模定位装配,得到组合系统的3D模型图,如图2所示.

图2 组合系统的3D模型图Fig.2 3D model diagram of combinatorial system

2 理论计算

2.1 系统气体流量

管道气体流量的计算是指气体的标准状态流量或是指定工况下的气体流量.本研究是在标准状态下,未经温度、压力工况修正的气体流量,公式为:

式中:L 为气体流量(m3/s);V 为气体流速(m/s);F 为空口面积(m2).

2.1.1 紧密纺系统总流量

为保证除尘时短绒随气体运动,不沉降,根据大型纺织厂紧密纺系统的除尘要求,紧密纺孔口流速V1选择8~10 m/s;并经实际测量紧密纺单孔口面积F1为0.024×0.002=0.000 048 m2,则48锭孔口总面积为0.002 304 m2,紧密纺系统总流量为:L1=V1× F1=10 ×0.002 304=0.023 04 m3/s=8.294 m3/h.

2.1.2 落棉系统总流量

为保证纺织过程中崩断的粗纱能顺利被吸入落棉孔口,防止粗纱产生缠绕,且保证短绒和细小尘杂随气体运动,不沉降,根据大型纺织厂落棉系统除尘要求,落棉孔口流速V2选择8~10 m/s,并按实际测量落棉单孔口面积F2为3.14×0.003×0.003=0.000 282 6 m2,其中落棉空口半径r=3 mm,则48锭孔口总面积为0.001 356 m2,落棉系统总流量:L2=V2×F2=10×0.001 356=0.013 56 m3/s=48.833 m3/h.

因此,组合系统的总风量L=L1+L2=57.127 m3/h.

2.2 系统阻力计算

2.2.1 风管的摩擦阻力和局部阻力计算

根据流体力学原理[4],空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:

式中:l为管道长度(m);V为风管内空气的平均流速(m/s);ρ为空气的密度(kg/m3);D为圆形风管直径(m).

当空气流过断面变化的管件(如各种变径管、风管进出口)、流向变化的管件(弯头)和流量变化的管件(如三通、排风口)都会产生局部阻力.

局部阻力按下式计算:

且对于圆形风管单位长度的摩擦阻力(比摩阻)为:

式中:ζ为局部阻力系数.

风系统总阻力为:

式中:P为风系统总阻力(Pa);i为吸风口数量.

2.2.2 紧密纺风道最不利环路水力计算

利用假定流速法,即按技术经济要求选定风管的流速,再根据风管的风量确定风管的断面尺寸和阻力,最后选择满足技术经济要求的风机.

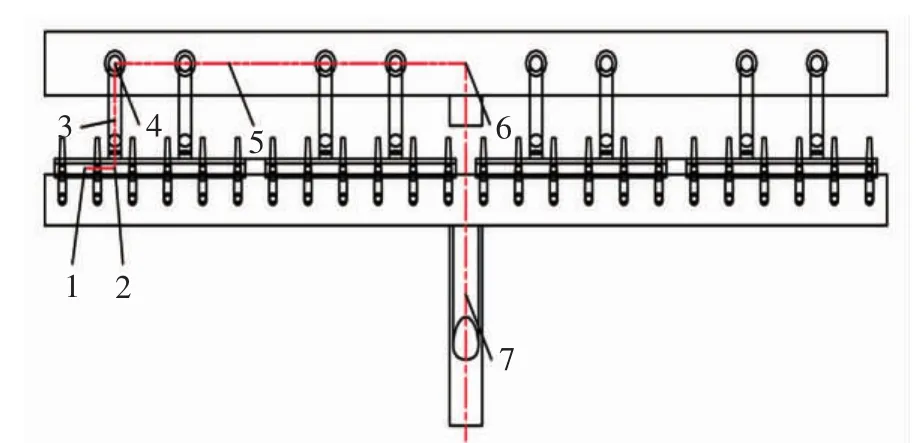

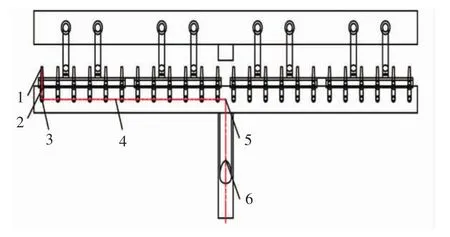

紧密纺最不利环路如图3所示,图中1~7为不同压力变化区域,依据技术经济工艺要求,孔口1的额定压力为3 000 Pa,额定流速为8~10 m/s.通过假定流速法,取流速为10 m/s,并根据所设计的各管段的断面尺寸计算摩擦阻力和局部阻力,紧密纺风道水力计算如表1所示.

图3 紧密纺风道最不利环路Fig.3 The most unfavorable loop of compact spinningwind duct

表1 紧密纺风道水力计算表Tab.1 Hydraulic calculation table of compact spinning wind duct

表1中计算得出的紧密纺风道所需最大风压为-3 141.253 Pa.

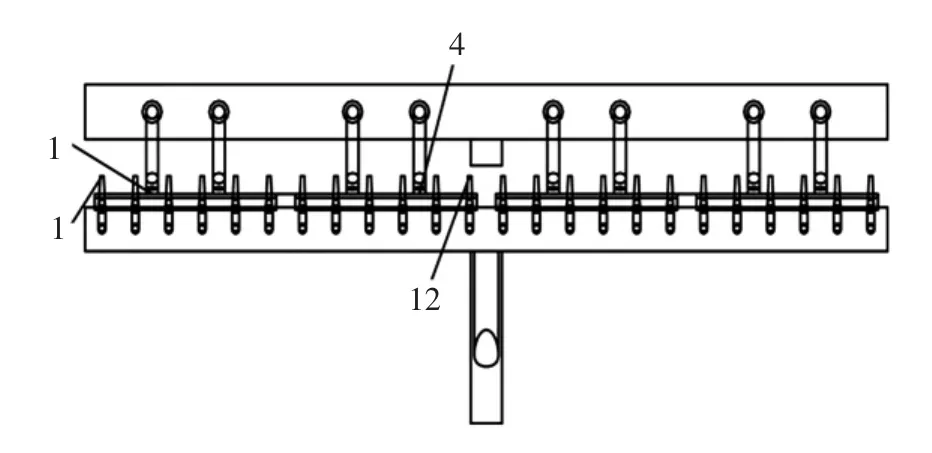

2.2.3 落棉风道最不利环路水力计算

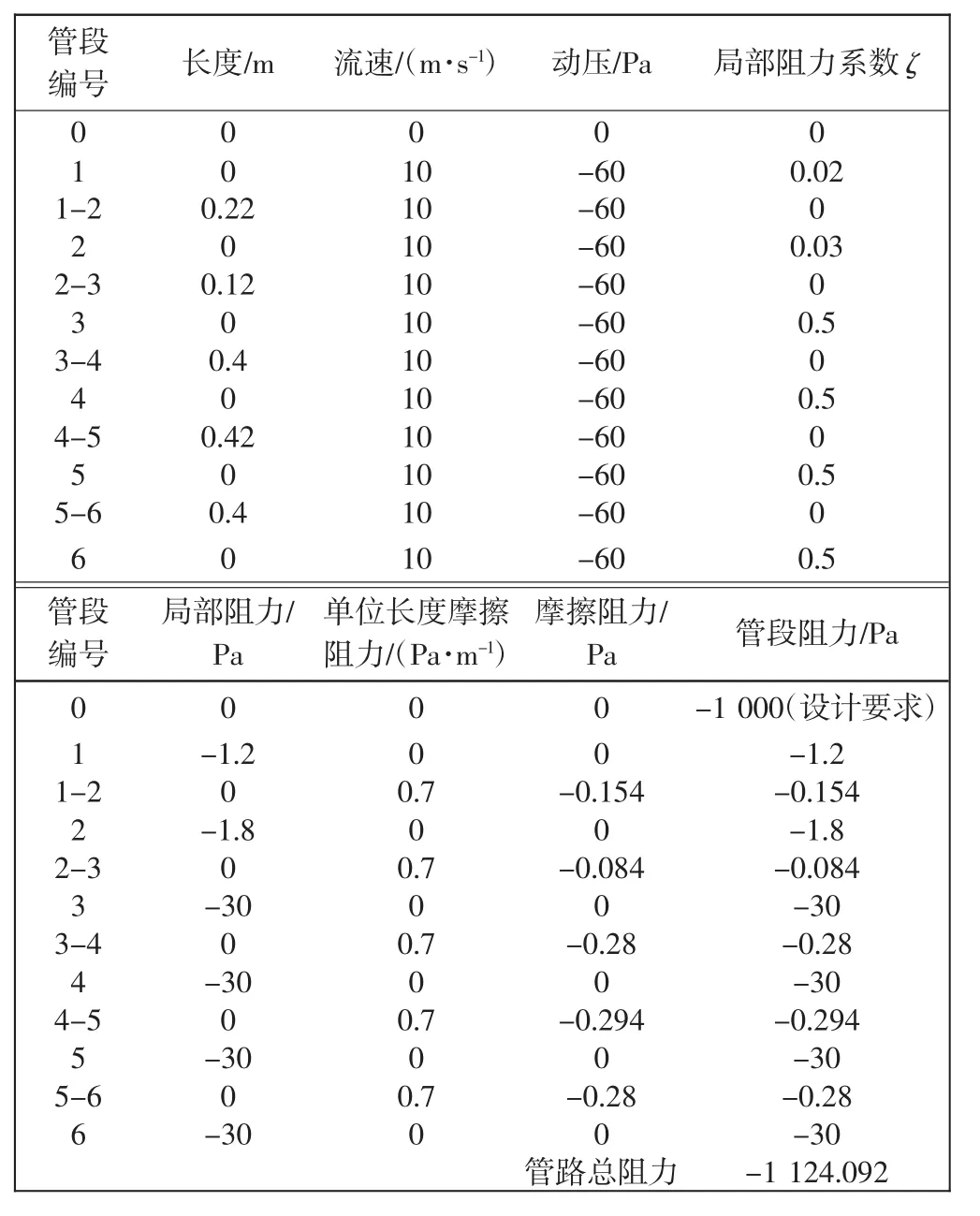

落棉风道最不利环路如图4所示,图中1~6为不同压力变化区域,依据技术经济工艺要求,孔口1的额定压力为1 000 Pa,额定流速为8~10 m/s.通过假定流速法,取流速为10 m/s,并根据所设计的各管段的断面尺寸,计算摩擦阻力和局部阻力如表2落棉风道水力计算表所示,计算得出落棉风道所需最大风压为-1 124.029 Pa.

图4 落棉风道最不利环路Fig.4 The most unfavorable loop of noil wind duct

表2 落棉风道水力计算表Tab.2 Hydraulic calculation table of noil cleaning wind duct

经计算,紧密纺与落棉系统存在较大的压力差,需要在2个落棉主风道上加风量调节阀调节风道压力,达到紧密纺和落棉系统压力平衡的目标,总的风压为(-3 141.253)+(-1 124.092)=-4 265.345 Pa.

3 试验验证

根据以上理论计算,此系统需要配置压力4 000 Pa、风量57.127 m3/h、功率500 W、电压380 V的小型风机.考虑风机正压段所需压力,实际匹配的风机压力参数应接近4 300 Pa.因国内尚无满足压力4 300 Pa的小型离心风机,故选择上海全风机电设备有限公司的离心风机加变频技术实现高压效果.风机全压1 500 Pa、功率400 W,变频器S800,通过变频负压段可提高到3 000 Pa.

试验利用U型水管压力计和风速测量仪分别测得风机出口负压为3 000 Pa、出口风速32.15 m/s,在此条件下,通过风速测量仪分别测得紧密纺支管孔口风速和落棉孔口风速.由系统的对称性,紧密纺风道测得4根支管进口风速,落棉风道测得12个进口风速.1号测试点代表各风道端部进口,分别向中间依次测量至4号和12号测试点,测试点示意图如图5所示.

图5 测试点示意图Fig.5 Test points schematic diagram

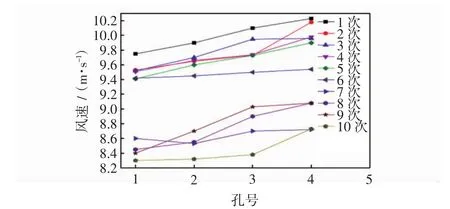

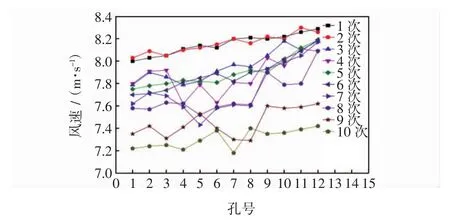

图6、图7所示为紧密纺和落棉系统阀门完全打开的情况下分别测量的2组数据,每组10次.

图6 紧密纺风道独立工作4个测试点风速Fig.6 Wind speed of 4 test points for independent work of compact spinning wind duct

图6所示为密纺风道独立工作4个测试点风速,通过对比分析图中所测数据,每个测试点的风速变化范围较小,平均风速为9 m/s,达到了紧密纺系统孔口风速要求,且从测试点1到测试点4的风速变化趋势符合流体力学节点压力相等的设计理论[5];图7所示为落棉系统独立工作12个测试点风速,通过对比分析和计算所测数据,平均风速为7.8 m/s,与落棉系统孔口风速要求相差了0.2 m/s,误差仅为2.5%,在误差允许范围内,且从测试点1到测试点12的风速变化趋势符合流体力学节点压力相等的设计理论.

图7 落棉风道独立工作12个测试点风速Fig.7 Wind speed of 12 test points for independent work of noil wind duct

该试验是在离心风机压力3 000 Pa条件下得出的结论,已经达到了预期的效果,说明了该设计是合理的,如果在条件允许的情况下,可以将配置压力设置到理论计算的压力,将会达到更加理想的效果.

4CFD数值模拟

4.1 紧密纺与落棉组合系统的有限元模型

本文使用与CFD软件FLUENT联动的workbench下mesh功能模块进行有限元网格划分.有限元网格的划分质量对数值计算正确域的稳定起着重要作用,网格的质量包括节点的分布,光滑性等.划分网格时将三维模型文件在PROE5.0环境下保存为STP格式,图8所示为1/4组合系统的有限元模型,网格共划分为1 976 425个网格单元,网格类型为四面体网格.

图8 1/4组合系统的有限元模型Fig.8 A quarter of finite element model of combinatorial system

4.2 边界条件设置

采用1/4组合系统的有限元模型进行数值模拟,4个紧密纺风道进口压力进口边界条件设为-3 000 Pa,风速边界条件设为-10 m/s;12个落棉风道进口压力进口边界条件设为-1 000 Pa,风速边界条件设为-10 m/s;主风道出口设为压力出口边界条件;其他设为壁面边界条件,采用标准壁面函数计算.

本文采用SIMPLE算法,设置材料属性为空气,默认密度为1.225 kg/m3,对材质为空气的湍流模型进行的模型计算,当能量方程中变量的残差值低于10-6,其余所有变量残差值低于10-3时,就认为计算收敛[6-7].

4.3 数值模拟结果分析

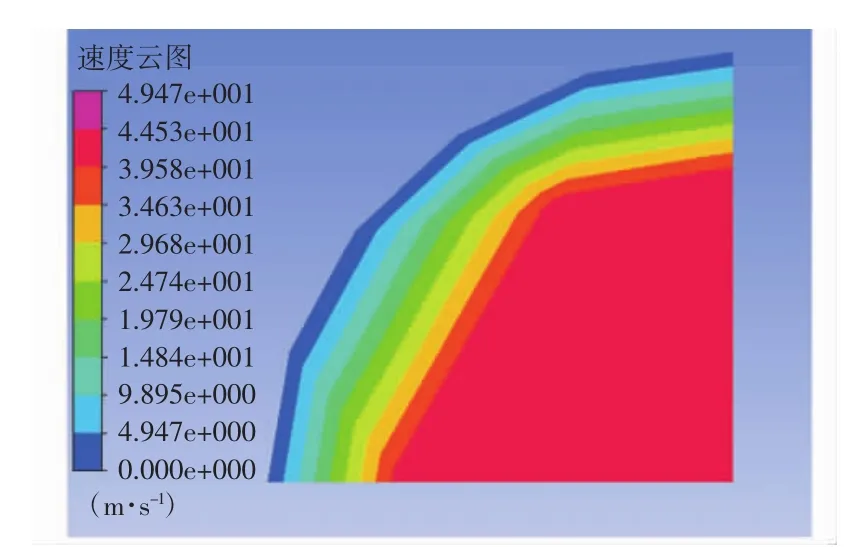

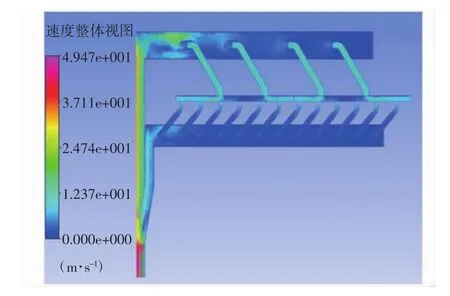

在FLUENT软件数值模拟残差曲线成功收敛后,对计算结果进行以下处理.图9、图10为出口风速云图和风道内部风速云图.

图9 出口风速云图Fig.9 Velocity contours of outlet

图10 风道内部风速云图Fig.10 Velocity contours in interior of wind duct

经模拟计算出口平均风速为28.32 m/s,与试验风机出口风速接近.流体在风道内部风速相对稳定,说明组合系统工作稳定性较强,符合流体力学节点压力相等的设计理论;且出口处气体流量为4×13.82 m3/h,与理论计算总风量接近.

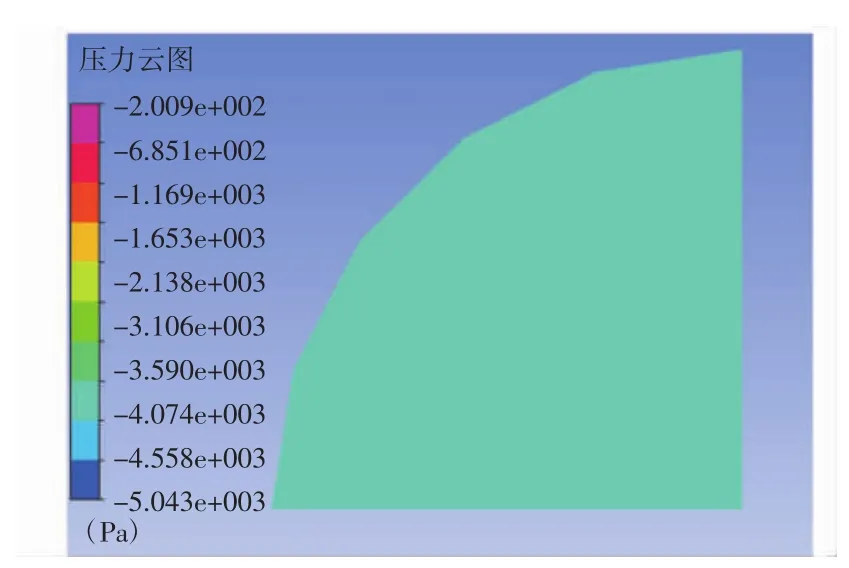

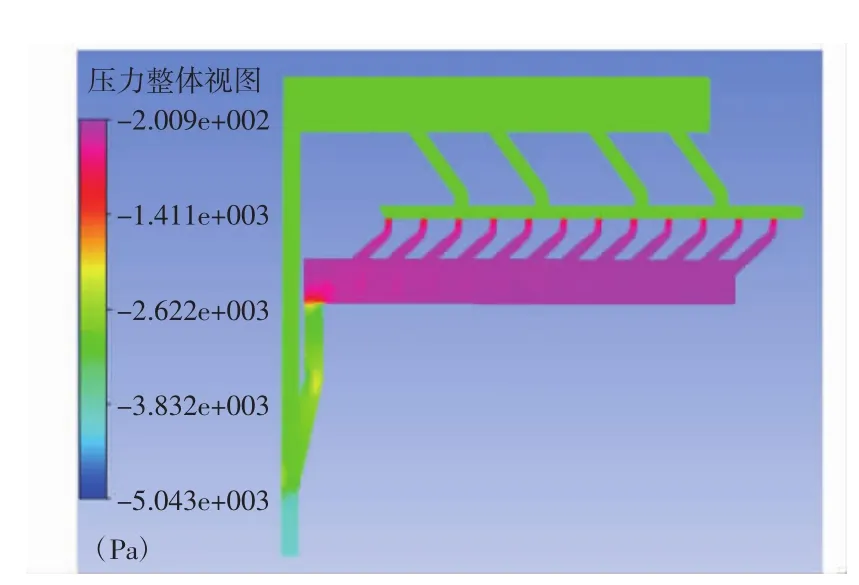

图11和图12为出口压力云图和风道内部压力云图.经模拟计算出口平均负压为-4 027.6 Pa,与理论计算总的风压接近.流体在紧密纺主风道内部压力稳定,增强了系统工作的稳定性,符合组合除尘系统的设计理论,满足组合除尘系统的除尘要求.

图11 出口压力云图Fig.11 Pressure contours of outlet

图12 风道内部压力云图Fig.12 Pressure contours in interior of wind duct

5 结论

本研究将单节48锭紧密纺风系统和小型化落棉风系统组合设计为一个风系统,通过理论计算对系统内部阻力进行简单分析,在现有的试验条件下进行试验验证,并通过CFD软件FLUENT对设计内容进行数值模拟,得出以下结论:

(1)组合系统的试验中,紧密纺系统测点平均风速为9 m/s,达到了紧密纺系统孔口的风速要求;落棉系统测点平均风速为7.8 m/s,与落棉系统孔口风速要求相差了0.2 m/s,误差仅为2.5%,在误差允许范围内,说明该组合系统的设计合理.

(2)风道内部风速、压力相对稳定,且出口平均风速与试验风机出口风速接近,出口处气体流量、平均负压与理论计算值接近,说明组合系统工作稳定性较强,符合流体力学节点压力相等的设计理论.

(3)该系统采用48锭紧密纺风系统和小型化落棉风系统进行组合,经理论分析、CFD数值模拟及试验验证,将紧密纺风系统与落棉除尘系统组合设计为一个系统,不仅可以满足紧密纺和落棉系统的各自除尘要求,而且在一定程度上减少了能量损耗.

[1]刘林兵,高卫东.紧密纺纱系统结构特征的比较[J].纺织导报,2005(2):38-43.LIU L B,GAO W D.Comparison of compact spinning systems structure[J].Textile Leader,2005(2):38-43(in Chinese).

[2]吴敏,谢小平.紧密纺纱线结构和织物性能的研究[J].上海纺织科技,2007,35(4):20-21.WU M,XIE X P.Study on compact yarn structure and fabric properties[J].Shanghai Textile Technology,2007,35(4):20-21(in Chinese).

[3]谢春萍,潘鹍鹏,苏旭中,等.基于FLUENT的紧密纺大风机系统流场模拟与分析[J].纺织学报,2009,30(10):130-133.XIE C P,PAN K P,SU X Z,et al.Flow simulation and analysis on FDF of compact spinning based on FLUENT[J].Journal of Textile Research,2009,30(10):130-133(in Chinese).

[4]孙一坚,沈恒根.工业通风[M].4版.北京:中国建筑工业出版社,2010.SUN Y J,SHEN H G.Industrial Ventilation[M].4th ed.Beijing:China Construction Industry Press,2010(in Chinese).

[5]蔡增基,龙天渝.流体力学泵与风机[M].5版.北京:中国建筑工业出版社,2009.CAI Z J,LONG T Y.Fluid Mechanics Pump and Fan[M].5th ed.Beijing:China Construction Industry Press,2009(in Chinese).

[6]OZDIL N,OZDOGAN E,DEMIREL A,et al.A comparative study of the characteristics of compact yarn based knitted fab rics[J].Fibres& TextilesinEasternEurope,2005,13(2):39-43.

[7]王海彦,刘永刚.ANSYS Fluent流体数值计算方法与实例[M].北京:中国铁道出版社,2015.WANG H Y,LIU Y G.ANSYS Fluent Fluid Numerical Calculation Methods and Examples[M].Beijing:China Railway Press,2015(in Chinese).

[8]MANKODI H,CHAUDHARI S B.A new advance in spinning technology[J].Textile Asia,2003(4):33-37.

[9]李文华,苏明军.常用湍流模型及其在FLUENT软件中的应用[J].水泵技术,2006(4):39-40.LI W H,SU M J.Commonly used turbulence model and its application in FLUENT software[J].Water Pump Technology,2006(4):39-40(in Chinese).

[10]栾春华,王晓静.基于FLUENT的混流式风机整机流场数值模拟[J].机械设计与制造,2008(2):178-179.LUAN C H,WANG X J.Numerical simulation of mixed flow fan whole flow field based on FLUENT[J].Mechanical Design and Manufacturing,2008(2):178-179(in Chinese).

[11]HERBERT S,ALBERT R.Successful compactspinning process[J].International Textile Bulletin,2002(2):42-43.

[12]陆世麟,马洪才,程隆棣.苎麻气流槽聚型紧密纺纱工艺探讨[J].上海纺织科技,2012,40(3):28-30.LU S L,MA H C,CHENG L D.Ramie inspiratory groove type compact spinning technology[J].Shanghai Textile Technology,2012,40(3):28-30(in Chinese).

[13]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.WANG F J.Computational Fluid Dynamics Analysis:The Principle and Application of CFD Software[M].Beijing:Tsinghua University Press,2004(in Chinese).

[14]TAYLOR A,WHITELAW J H,YIANNESKI S M.Curved ducts with strong secondary motion:Velocity measurements of developing laminar and turbulent flow [J].Journal of Fluids Engineering,1982,104(3):350-359.

[15]张喜昌,邹文林.气流槽聚型紧密纺纱系统集聚区长度设计[J].东华大学学报,2010,36(6):624-627.ZHANG X C,ZOU W L.Length design of compact spinning system of air flow channel[J].Journal of Donghua University,2010,36(6):624-627(in Chinese).

[16]ROSEN G,BARAM J.Multilayered compact ribbons obtained by centrifuge melt spinning[J].Journal of Materials Science Letters,1985(4):1258-1260.

[17]李济群,瞿彩莲.紧密纺技术 [M].北京:中国纺织出版社,2006.LI J Q,QU C L.Compact Spinning Technology[M].Beijing:China Textile Press,2006(in Chinese).

[18]周道哲,庄玮,HY51型条并卷机小卷棉层粘连的原因和预防[J].纺织机械,2005(1):19-22.ZHOU D Z,ZHUANG W.The cause and prevention of cotton linkages in HY51 rolls and coiler[J].Textile Machinery,2005(1):19-22(in Chinese).

[19]张法云,刘允光.提高FA261型精梳机吸风系统效能的措施[J].棉纺织技术,2001,29(9):569.ZHANG F Y,LIU Y G.Measures to improve the efficiency of FA261 comber suction system[J].Cotton Textile Technology,2001,29(9):569(in Chinese).

[20]THUM R.Suessen:Elite spinning system for long and short staple fibers[J].Textile World,2000(4):38-39.