碳-芳纶二维编织复合材料层板的抗低速冲击性能

孙 颖,田书全,唐梦云,陈 冬

(1.天津工业大学 纺织学院,天津 300387;2.天津工业大学 先进纺织复合材料教育部重点实验室,天津 300387)

目前,聚合物基复合材料在飞机机身和发动机结构方面得到了广泛的应用,许多飞机引擎制造商已经开发出了新的商业喷气发动机,该发动机机匣将使用二维编织复合材料铺层制备.近年来,美国航空航天局开展了一系列相关的基础研究,将二维三轴编织复合材料应用于波音787飞机发动机机匣中,实现了良好的包容性和减重性能[1-2].由于飞机一级结构和机匣受到冲击损伤影响较大,而碳纤维强度高,模量大,芳纶纤维具有较高的断裂伸长率和能量吸收能力,两者混杂的材料被广泛用于抗冲击防护领域[3].

二维编织复合材料力学性能引起了众多学者的青睐.Shu等[4]研究了二维编织碳/环氧复合材料横向和轴向的压缩、拉伸破坏形式,主要产生了基体裂纹、纤维与基体界面的损伤.Ivanov等[5]对二维编织复合材料拉伸损伤机理进行了研究,发现损伤主要有2个部分:①纱线内部裂纹密度和裂纹长度的增加;②局部纱线间的剥离和纱线内裂纹的结合.Bohm等[6]对二维编织碳/环氧复合材料在不同应变率下进行了拉伸实验,结果表明应变率对材料的强度和刚度产生了较大影响.

马小菲等[7]通过玻璃/芳纶混杂纤维复合材料圆管的轴向静态压缩和三点弯曲试验验,分析了复合材料圆管的压缩及弯曲性能,探讨了编织角和纤维混杂比对复合材料圆管压缩及弯曲性能的影响,并对其破坏形式进行了分析.朱露露等[8]进行了铺层数不同和有无开孔试样二维编织复合材料的弯曲实验.此外,NASA支持了ALAFS计划并在2009—2013年对二维三轴编织复合材料进行了比较系统的力学性能测试(拉伸、压缩、弯曲、冲击等)和有限元模拟研究,获得了大量的实验数据,为其在航空航天等领域的研究奠定了基础.与碳纤维进行混杂最常见的纤维之一是芳纶纤维,由于碳纤维伸长率低,而以芳纶为例的Kevlar49纤维伸长率较高,为2.4%,其具有良好的耐冲击等性能,两者进行混杂而成的复合材料,利用碳纤维良好的力学性能和芳纶纤维抗冲击性能,可以最大程度地弥补单一纤维的缺点,以及降低生产成本[9].Chiu等[10]制备了6种碳-芳纶混杂二维编织复合材料管,对其准静态压溃性能进行研究,结论为不同的纤维种类和混杂方式,材料压溃模式不同,压溃能量吸收大小也不同.Gustin[11]对7种不同混杂结构的碳-Kevlar49纤维复合材料进行了低速冲击实验.Wan等[12]制备了含有不同Kevler49-T300混杂比的三维四向束内混杂编织复合材料,进行了弯曲、剪切和冲击实验.王文莎等[13]制备了碳-玻璃纤维混杂二维三轴编织层板,进行了低速冲击实验,结果表明编织纱玻纤、轴纱碳纤混编方式结构的复合材料有良好的抗冲击性能.

本文设计了层间混杂(IE)、夹芯混杂(SA)、非对称混杂(US)和层内混杂(IA)4种结构的碳-芳纶混杂二维编织复合材料,非混杂碳纤维复合材料用作对比,进行落锤冲击实验,并通过超声波无损检测系统得到超声C扫描和B扫描图像,分析内部损伤形貌和破坏机理,评价混杂结构对材料抗冲击性能的影响.

1 实验部分

1.1 原材料

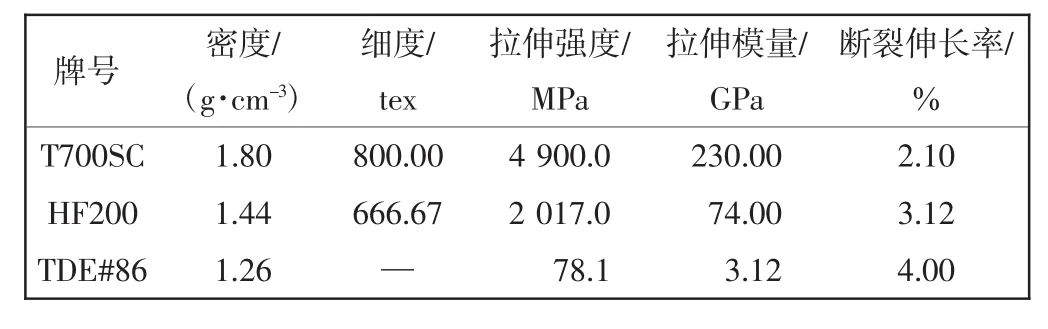

增强纤维采用日本东丽T700碳纤维和蓝星中蓝晨光化工HF200芳纶纤维,环氧树脂体系为天津晶东TDE#86.纤维和树脂性能如表1所示.

表1 纤维和树脂性能Tab.1 Physical and mechanical properties of fibers and resin

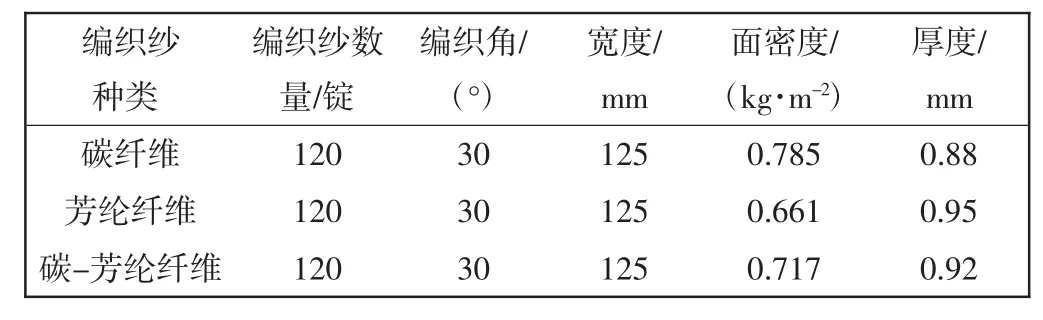

二维编织预制件在红旗牌二维编织机上织造,表2为碳纤维和芳纶纤维二维编织物结构参数.

表2 单层织物结构参数Tab.2 Structure parameters of 2D braided fabric

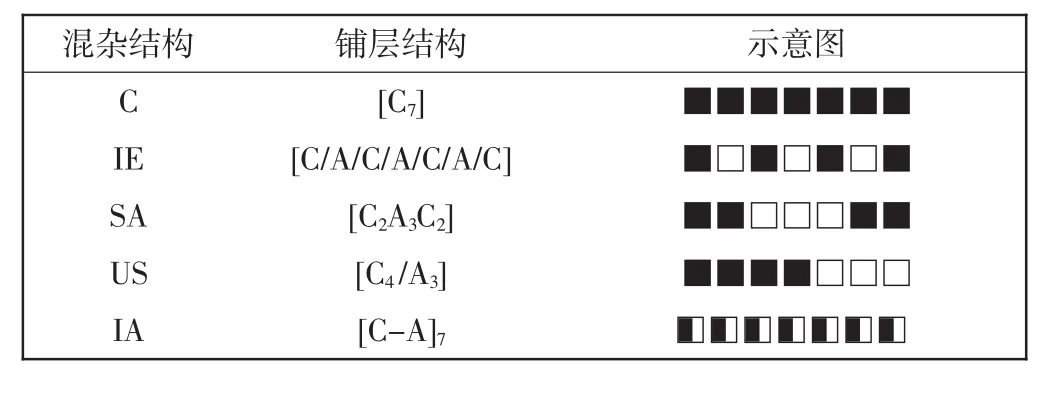

实验设计了4种混杂结构,如表3所示.设计层合板厚度为5 mm,铺层数为7层(■代表碳纤维层,□代表芳纶纤维层,□代表碳-芳纶混编层).

表3 碳-芳纶混杂二维编织复合材料层板混杂结构Tab.3 Hybrid structure of carbon-aramid/epoxy hybrid 2D braided composites

采用树脂传递模塑(resin transfer molding,RTM)工艺制备复合材料层板,具体参数如表4所示.

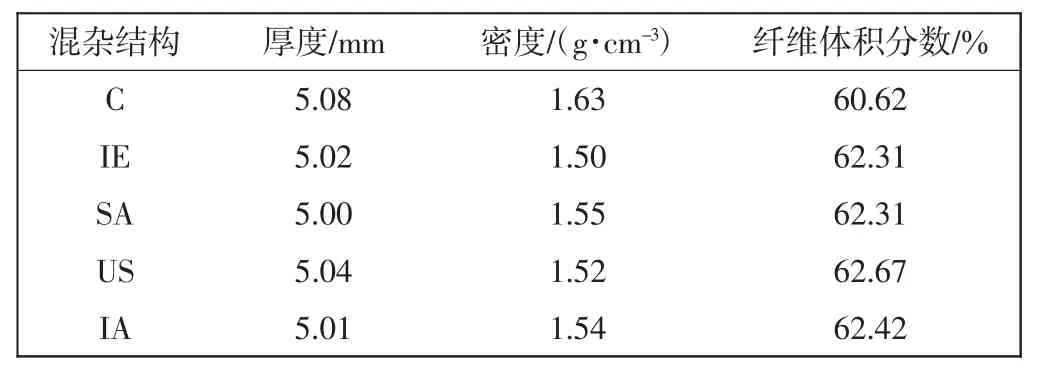

表4 二维编织复合材料层板结构参数Tab.4 Structure parameters of 2D braided composites

1.2 测试标准与方法

试验参照标准为《树脂基复合材料落锤冲击损伤容限试验方法》(ASTM D7136/D7137-07)[14],试验仪器和设备如图1所示.图1(a)所示的Instron Dynatup 9250HV型落锤冲击实验机,冲击锤头为半球形,直径12.7 mm,质量6.5 kg,将试样切割为150 mm×100 mm大小,冲击能量设定为33.5 J,每组测试3次.冲击试验完成后,采用图1(b)所示的SN-C3409型水浸超声扫描检测系统观察分析层板冲击内部损伤,得到超声C扫描和B扫描图像.

图1 落锤冲击实验机及水浸超声扫描检查测系统Fig.1 Drop-weight impact test setup and water immersion ultrasonic scanning testing system

2 实验结果与讨论

2.1 冲击载荷-时间曲线

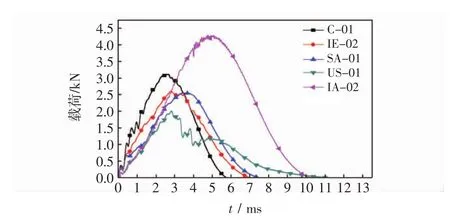

图2所示为5种典型试样冲击载荷-时间曲线.

由图2可见,冲头施加载荷初期,试样载荷-时间曲线均出现了载荷突然下降,然后继续上升的趋势.原因是当锤头下降触碰到试样时,两者相互接触区域产生了应力集中,试样受到锤头压缩作用产生了变形,载荷产生了小幅度降低.随着锤头和试样接触面积继续增加,应力在层板内部重新分配,曲线出现了小幅度波动并继续爬升,不同混杂结构试样曲线产生不同的上升趋势.

图2 5种层板典型试样的冲击载荷-时间曲线Fig.2 Impact load-time curves for five kinds of specimens

由图2还可以观察到,试样C的曲线在试验初期产生了较多波动且幅度较大,这是由于碳纤维断裂伸长率较低,部分纤维在冲击载荷作用下瞬间产生断裂及剥离损伤,同时试样表面产生轻微裂纹,导致载荷小幅度降低.Dehkordi等[15]的研究也得到过类似的结论.混杂结构试样由于断裂伸长率较高的芳纶纤维的引入,试样冲击损伤扩展比试样C程度缓慢,曲线上升趋势相对平稳,没有出现剧烈波动.试样IA到达峰值前,曲线出现了上下波动,这可能是由于碳和芳纶纤维相互交织排列,冲击使得其树脂界面不稳定因素增加,载荷分布不均匀.载荷上升到峰值时,锤头下降位移最大后又开始远离试样,曲线迅速下降,说明试样内部结构产生了较严重的损伤,如基体裂纹、纤维断裂以及内部产生分层等损伤.

试样US载荷-时间曲线上升至峰值载荷后,曲线严重下落,产生较大幅度的波动,这是由于层板结构受到严重破坏,剩余载荷再次分配,使得曲线波动剧烈.试样IE、SA和IA曲线下降部分较平缓,没有出现大幅度波动,初步说明这3种混杂结构试样的抗冲击性能优于其他结构试样.

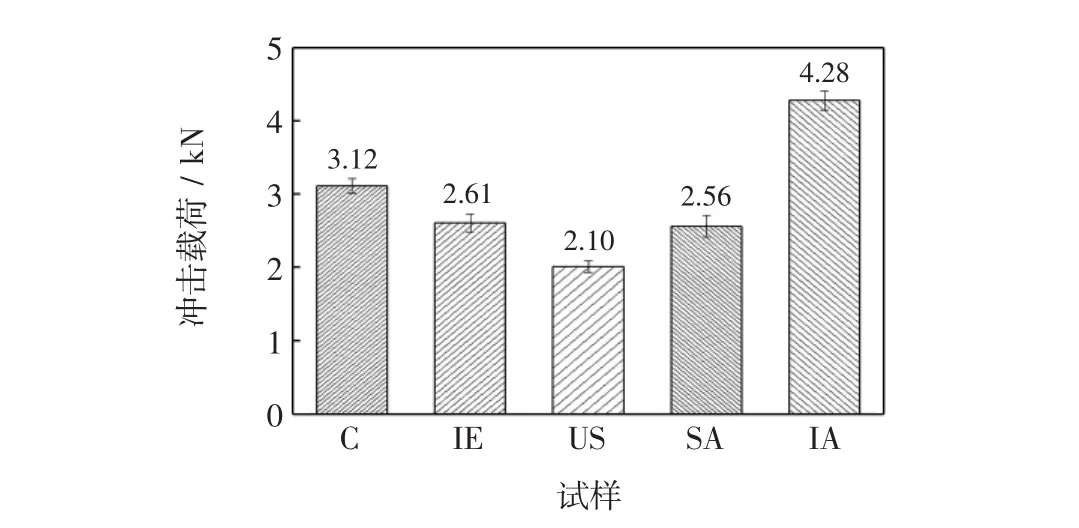

峰值载荷表示材料在遭受破坏前可以承受的最大力,可以很好地评价材料的承载能力.有文献指出材料的初始刚度对峰值载荷影响较大[16].4种层板峰值载荷如图3所示.

由图3可以看到,试样IA有最大的峰值载荷,为4.28 kN,其层板面内刚度较高,这是由于碳纤维拉伸模量大,芳纶纤维断裂伸长率较高,其相互交织排列在冲击试样表面,共同发挥出各自的性能优势,承受较高的冲击载荷.其他3种混杂结构试样和C相比,由于高断裂伸长率芳纶纤维层的引入,峰值载荷小幅度下降.由此可知,层内混杂结构承受冲击能力最强,有最好的冲击损伤阻抗.

图3 冲击峰值载荷对比图Fig.3 Maximum impact forces

2.2 冲击能量-时间曲线

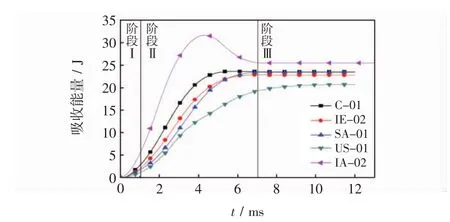

5种典型试样的吸收能量-时间曲线如图4所示.

图4 5种典型试样的吸收能量-时间曲线Fig.4 Impact energy-time curves for five kinds of specimens

图4中,曲线包括3个阶段[17-18].阶段Ⅰ:该阶段曲线缓慢上升,吸收能量较少,这是由于锤头下降触碰到试样时,试样厚度方向受到载荷作用产生变形吸收较少的能量;阶段Ⅱ:曲线迅速爬升,后又缓慢上升到最大值,因为锤头下降速度较快,能量曲线随着接触面积的增加而迅速上升;当锤头下降至最低位置时,锤头和试样开始分离,部分弹性能量被释放,曲线缓慢增加且出现下降趋势;阶段Ⅲ:曲线基本平行于时间轴,此时锤头与试样无接触区域.试样IA在阶段Ⅱ表现出和其他试样不同的曲线形状,可能是由于层内混杂结构的特殊性,使得吸能方式和其他混杂结构产生了不同的形式.

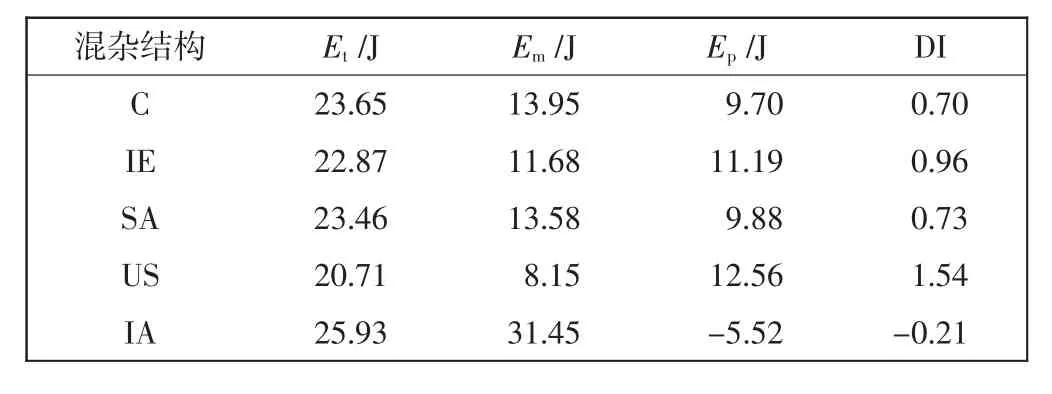

损伤传播能量EP与峰值载荷能量Em的比值称为韧性指数DI值[19],用来评价材料的韧性性能.表5为5种试样DI值.其中:Et表示总吸收能量;Em为峰值载荷处的能量.

由表5可见,试样C的DI值最小,这是由于冲击锤头作用在断裂伸长率低的碳纤维上时,纤维断裂吸收较少的能量.3种混杂试样(IE、SA和US)中,由于试样层间加入断裂伸长率高的芳纶织物层,受到冲击时纤维产生了拉伸弯曲变形,吸收较多的能量,故DI值均高于试样.层板US的DI值最大,但由于其具有最小的峰值载荷及Em,故抗冲击性能较差;层板IE的峰值载荷和DI值分别比层板SA高1.95%和31.5%.IA试样DI值为负值,说明其一部分未被吸收的能量,转化成了弹性应变能量,能量-时间曲线之间的差异很好的体现出来.

表5 5种试样冲击实验DI值Tab.5 Summary of average ductility index for five kinds of specimens

冲头对材料做功过程中,一部分功转化为被材料所消耗的能量,表现形式为材料产生弯曲变形、基体剥离、纤维断裂抽拔等,材料产生了不可恢复破坏;另一部分为未被吸收的能量,转化成了弹性应变能量.试样IA弹性应变能最大(5.964 J),其他试样弹性应变能远小于试样IA(几乎为0),表明试样IA在冲击过程中产生了较大的弹性变形,表现出优良的韧性性能.

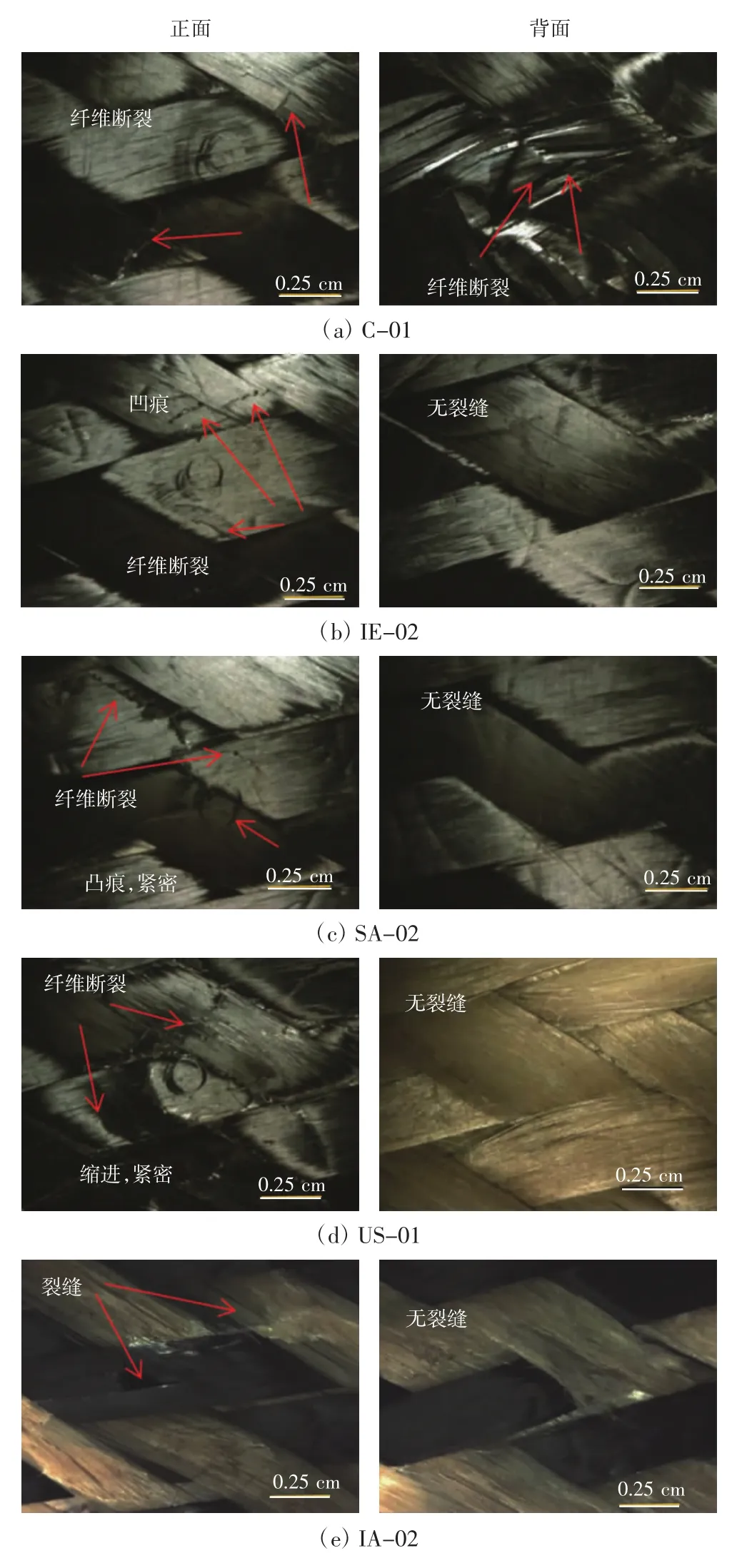

2.3 冲击后损伤形貌

5种典型试样冲击后的损伤形貌如图5所示.图5中,左图为冲击正面,右图为背面.由图5可见,试样正面冲击损伤破坏均比背面较严重,大部分试样正面可以清晰看到锤头作用产生的圆形压痕,在圆痕边缘有少量基体裂纹,无纤维剪切损伤产生;纤维产生了垂直于裂纹位置的断裂,原因是冲击应力波沿编织纱方向进行传播,和其交织的纱线会阻挡其传播,应力集中导致纤维断裂.

试样C背面出现了严重的纤维断裂和抽拔破坏,混杂层板背面破坏损伤肉眼几乎观察不到,但出现了微弱的凸起,这是由于芳纶纤维的加入,混杂层板在受到冲击时产生了塑性变形.层内混杂试样IA中,正面只出现少量裂纹损伤,说明碳纤维和芳纶纤维相互交织排列,两者良好的协同作用有效抵抗了落锤冲击,提高了层板的抗冲击性能.

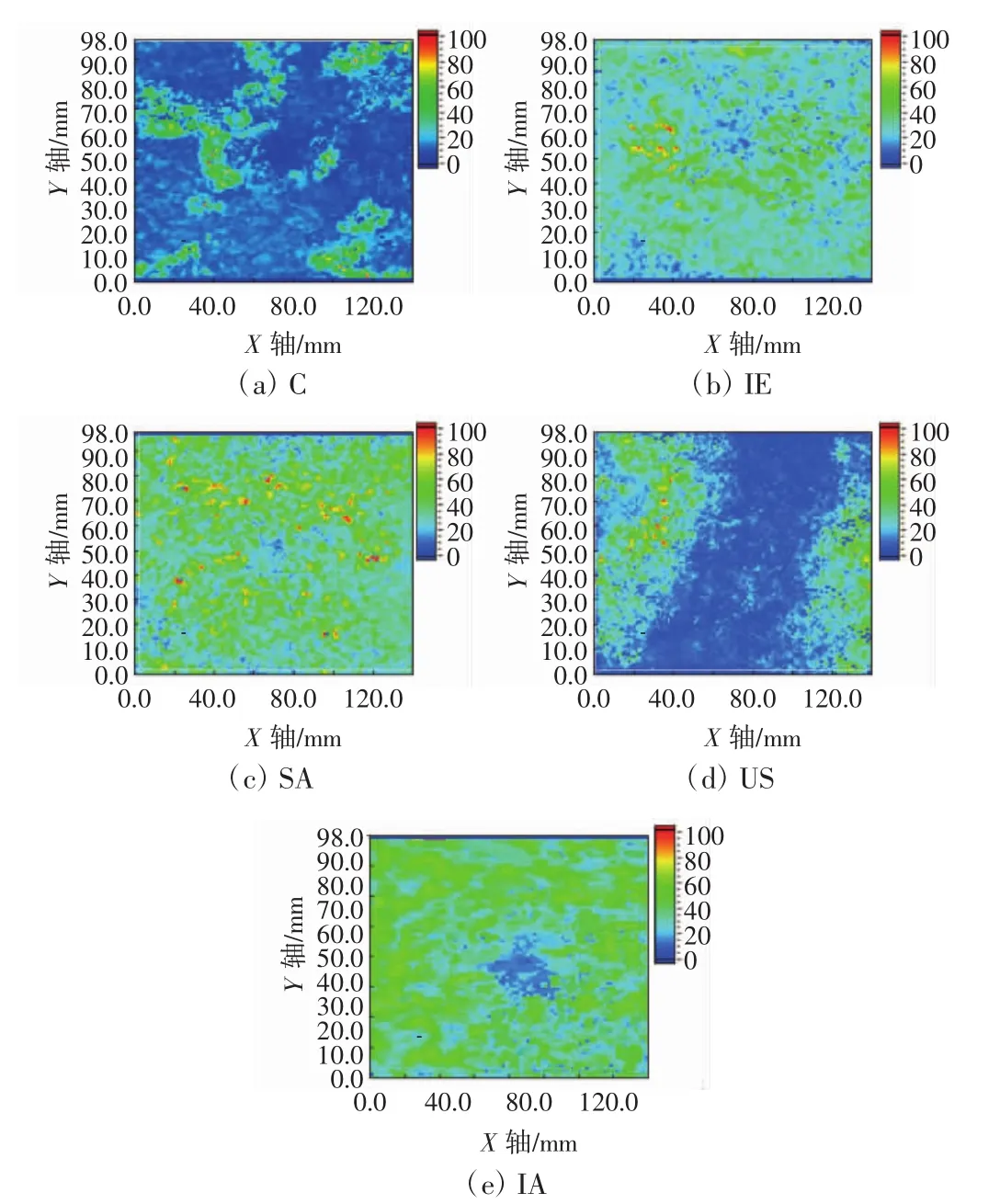

2.4 冲击损伤超声成像评估

5种典型试样的C扫描输出图像如图6所示.

图6中:X轴表示扫描探头沿试样轴向扫描的距离;Y轴表示扫描探头沿试样横向扫描的距离.扫描开始前,将试样冲击背面朝上放置进行固定,使其在探头正下方合适的位置.

图5 5种典型试样冲击后损失形貌Fig.5 Impact damage morphology photos for five kinds of specimens

由图6可以观察到,5种C扫描图像表现出明显的差异,可知冲击内部损伤模式对混杂结构较敏感.层板C虽然无明显的表面损伤(图5),但C扫描图像显示试样内部损伤较严重,尤其位于冲击点附近区域显示圆形深蓝色,且无明显界限,表明其内部损伤扩展面积较大.

图6 5种典型试样超声C扫描图像Fig.6 C-scan results after impact of five kinds of specimens

对于层板SA,其C扫描图像中含有大量的亮黄色和红点,虽然其蓝色区范围较小,由于其冲击后试样侧面产生了分层损伤,故结构受到破坏.C扫描图像中,试样US内部损伤面积最大.说明夹芯混杂和非对称混杂结构对层合板的冲击性能没有产生正混杂效应.

由试样IE的C扫描图像可知,冲击点处显示淡蓝色,表明此区域产生了程度较轻的内部损伤,但和试样IA相比,其蓝色区域分布范围较大,表明冲击应力在试样内部发生了扩展,损伤面积增加;试样IA的C扫描图像中,损伤边缘线较清晰且损伤区域主要分布在冲击中心附近,蓝色区域范围较小,说明碳纤维和芳纶纤维相互交织排列,表现出良好的抗冲击性能.

3 结论

(1)相同冲击能量下,试样IA有最大的峰值载荷(4.28 kN).3种混杂结构试样(IE、SA 和 US)中,由于高断裂伸长率芳纶纤维的引入,峰值载荷发生小幅度下降,承载能力降低.由此可知,层内混杂结构承受冲击能力最强,有最好的冲击损伤阻抗.

(2)碳纤维层板的DI值低于混杂层板的DI值,说明层板C冲击韧性较差.虽然层板US的DI值最大,但其峰值载荷最小,且冲击损伤较严重,所以其抗冲击性能也较差.层板IE的DI值比层板SA高31.5%,说明层间混杂结构表现出比夹芯混杂结构优良的冲击韧性.IA试样DI值为负值,弹性应变能最大(5.964 J),其他试样弹性应变能(几乎为0)远小于试样IA,表明试样IA在冲击过程中产生了较大的弹性变形,表现出优良的韧性性能.

(3)由C扫描图像可知,试样IA损伤区域面积较小,冲击损伤区域分布集中,无明显扩散,表明层内混杂结构抗冲击性能较好.

[1]LITTEL L,JUSTIN D.Experimental and analytical characterization of the macromechanical response for triaxial braided composite materials[R].Houston:NASA/CR,2013.

[2]CAGRI A,JASON C.2D braided composites:A review for stiffness critical applications[J].Composite Structures,2008,85(1):43-58.

[3]REIS P N B,FERREIRA J A M,SANTOS P,et al.Impact response of Kevlar composites with filled epoxy matrix[J].Composite Structures,2012,94(12):3520-3528.

[4]SHU C Q,WASS A M,SHAHWAN K W,et al.Compressive response and failure of braided textile composites:Part1-experiments[J].International Journal of Non-Linear Mechanics,2004,39(4):635-648.

[5]IVANOV D,BANDURY F,BROUCKE B,et al.Failure analysis of triaxial braided composite[J].Composites Science and Technology,2009,69(9):1372-1380.

[6]BOHM R,HORNING A,LUFT J,et al.Experimental investigation of the strain rate dependent behaviour of 2D biaxially and triaxially reinforced braided composites[J].Applied Composite Materials,2014,21(2):285-299.

[7]马小菲,张国利,朱有欣,等.2D编织混杂复合材料圆管压缩和弯曲性能研究[J].天津工业大学学报,2014,33(3):17-23.MA X F,ZHANG G L,ZHU Y X,et al.Study on compression and bending properties of 2D braided hybrid composite tubes[J].Journal of Tianjin Polytechnic University,2014,33(3):17-23(in Chinese).

[8]朱露露.二维三轴编织铺层复合材料开孔前后的弯曲和剪切性能研究[D].上海:东华大学,2015.ZHU L L.Bending properties of 2-D triaxial braded laminated composites with and without open-holes [D].Shanghai:Donghua University,2015(in Chinese).

[9]严文聪,曾金芳,王斌.纤维混杂复合材料研究进展[J].化工新型材料,2011,39(6):30-33.YAN W C,CENG J F,WANG B.Research progress in fiber hybrid composites[J].New Chemical Materials,2011,39(6):30-33(in Chinese).

[10]CHIU C H,TSAI K H.Crush-failure modes of 2D triaxially braided hybrid composite tubes[J].Composites Science and Technology,1999,59(11):1713-1723.

[11]GUSTIN J M.Low velocity impact of combination Kevlar/carbon fiber sandwich composites[J].Composite Structures,2005,69(4):396-406.

[12]WAN Y Z,CHEN G C,HUANG Y.Characterization of three dimensional braided carbon/kevlar hybrid composites for orthopedic usage[J].Materials Science and Engineering,2005,398(1):227-232.

[13]王文莎,阎建华,顾海麟.混杂编织层合复合材料低速冲击性能研究[J].玻璃钢/复合材料,2015(5):47-53.WANG W S,YAN J H,GU H L.Study on low velocity impact performance of hybrid braided laminated composites[J].Fiber Reinforced Plastic/Composites,2015(5):47-53(in Chinese).

[14]ASTM International.ASTM D7136/D7137-07 Standard test method for measuring the damage resistance of a fiber-reinforced polymer matrix composite to a drop-weight impact event[S].West Conshohocken:ASTM International,2012.

[15]DEHKORDI M T,NOSRATY H,SHOKRIEH M,et al.Low velocity impact properties of intra-ply hybrid composites based on basalt and nylon woven fabrics[J].Materials and Design,2010,31(8):3835-3844.

[16]EVCI C,GULGEC M.An experimental investigation on the impact response of composite materials[J].International Journal of Impact Engineering,2012,43:40-51.

[17]BELINGARD G,VADORI R.Low velocity impact tests of laminate glass-fiber-epoxy matrix composite material plates[J].International Journal of Impact Engineering,2002,27:213-229.

[18]SCHOEPPNER G A,ABRATE S.Delamination threshold loads for low velocity impact on composite laminates[J].Composite Part A,2003,31:903-915.

[19]SARASINI F,TIRILLO J,VALENTEM,et al.Hybrid composites based on aramid and basalt woven fabrics:Impact damage modes and residual flexural properties[J].Materials and Design,2013,49:290-302.