非道路高压共轨柴油机振动及噪声分析

张 磊,毕玉华,向 熔,张 宁,宋国富,申立中

(1.昆明理工大学 云南省内燃机重点实验室,昆明 650500;2.昆明云内动力股份有限公司,昆明 650500)

2015年底我国各类农业拖拉机和排灌用非道路柴油机已达到3250.26万台,成为全球最大的非道路柴油机市场。随着工程机械和农业机械的快速增长,非道路柴油机将面临严格的噪声和尾气排放限值、低燃油消耗和高可靠性等挑战,对柴油机比质量、噪声和排放等也提出更高的要求[1–3]。为了满足非道路国III及以上排放标准,柴油机普遍采用高压共轨燃油喷射技术,喷油特性得到优化,燃烧噪声显著减小。但是随着高压共轨柴油机缸内压力的升高,作用在活塞上的载荷也大幅度提高,活塞敲击产生的机械碰撞噪声显著增加[1–2]。加之主轴承载荷、阀系载荷显著提高,引发的机械振动向机体扩散,从而对整机振动噪声特性产生较大影响。因此,进行非道路高压共轨柴油机振动与噪声分析,对于降低机械噪声具有重要意义[3]。

活塞组以及阀系动力学研究一般是在测试的基础上,结合多体动力学方法进行仿真研究[1–2]。柴油机振动与噪声的研究方法一般有两种,一种是基于模态测试与振动噪声测试的试验研究,另一种是基于多体动力学与边界元法的振动与噪声机理仿真研究[3]。Sunny Narayan 等[4–5]采用理论分析和试验相结合的方法,研究活塞与缸套间隙和活塞销偏置对活塞2阶运动的影响,分析活塞敲击噪声特性。Namhoon Lee通过对2.0 L与2.2 L欧Ⅴ车用柴油机整机振动分析,拓扑优化了齿轮室盖结构与油底壳结构,使柴油机NVH性能大幅度提高[6]。Masahiro Akei通过建立柴油机多体动力学模型,结合测量频率响应函数,预测了柴油机振动以及噪声传播途径[7]。杨陈等通过声强法等多种方法进行试验研究,识别柴油机的主要噪声源并且提出了几种可行的整机降噪措施[8]。陈俊杰等对出现“拍振”问题的柴油机进行振动测试研究,运用阶次分析方法解决柴油机“拍振”问题[9]。林琼等采用综合多体动力学—有限元法一声学分析法的集成预测方法,对发动机机体振动噪声的预测方法进行了研究,并且与试验数据进行分析比较[10]。综上所述,国内外学者通过试验和仿真计算的方法主要对发动机各部件振动噪声特性进行研究,但整机振动与噪声性能分析研究报道较少。

以满足非道路国III排放的一款高压共轨柴油机为研究对象,运用模态测试、有限元及多体动力学的方法,建立整机多体动力学模型,在不同转速下研究了活塞组动力学特性、阀系动力学特性以及主轴承载荷随曲轴转角变化情况,分析了整机振动与噪声特性,研究结果为整机减振降噪提供设计依据。

1 相关理论

1.1 柔性多体动力学理论

发动机振动噪声分析模型作为一个多部件耦合系统,需要考虑各部件之间的非线性连接关系以及各部件的弹塑性变形。基于柔性多体动力学理论,对发动机振动进行分析。

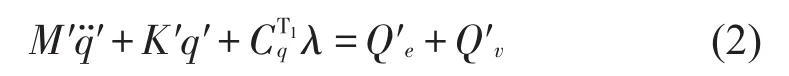

对于多体动力学模型,各部件之间的连接点位置及其运动轨迹,都可用非线性的代数约束方程来描述,具体的矢量方程如下[1]

式中:q——系统的广义矢量坐标;

t——时间。

将上一部件i的动能,应变能以及对应的广义力所产生的虚功结合上述公式,引入拉格朗日算子λ,换算得到多体系统中部件i的运动方程

式中:M——机械系统惯性矩阵;

Cq——约束雅克比矩阵;

q——系统的位置向量;

Q′v——部件动能对于时间以及部件所处坐标的2阶速度矢量;

λ——拉格朗日算子。

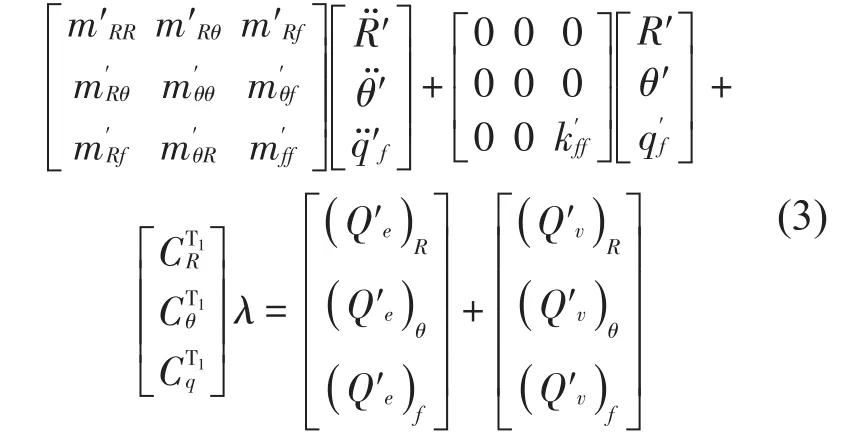

上式可表述为

其中:i=1,2,3,…nb,nb为整个系统中部件的个数。

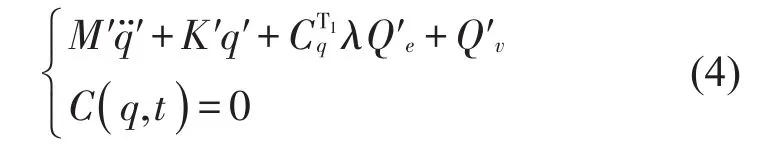

上述2阶微分方程组即为柔性多体动力学的运动方程,通过联立上述三个方程,即可得到一个混合的多体动力学方程

此方程组即为柔性多体系统的动力学方程。通过此方程组求解,即可求解出系统中任意部件在任意运动过程中任意时刻的速度与加速度,继而计算得到各点的应变以及应变能,求解出系统的动态响应。

1.2 基于WBT发动机噪声分析理论

波技术(The Wave Based Technique)基于间接的Trefftz方法,利用波函数对动态响应变量进行描述,恰好满足齐次亥姆霍兹(Helmholtz)方程。因此,该方法在域内没有近似误差,只有在边界处,波函数可能会违反相关的边界条件。与传统有限元法(FEM)以及边界元法(BEM)等方法相比,利用近似形状函数描述动态响应变量,生成的WBT模型较小,且计算效率提高。此外,WBT的声学模型与频率不相关,通过引入一种人工球形截断边界將该方法由辐射问题延伸到无界域问题(自由场)。并且把问题分成了有界区域和无界区域,无界区域的动态场利用辐射函数进行描述,而有界区域使用波函数描述。

2 整机仿真模型建立及模型验证

2. 1整机有限元模型的建立

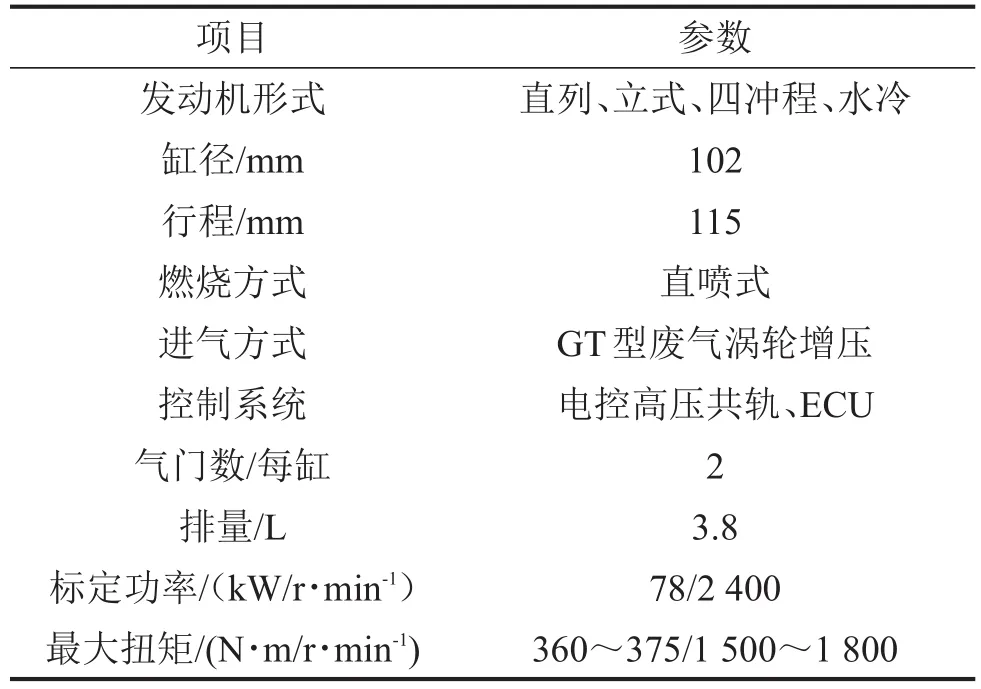

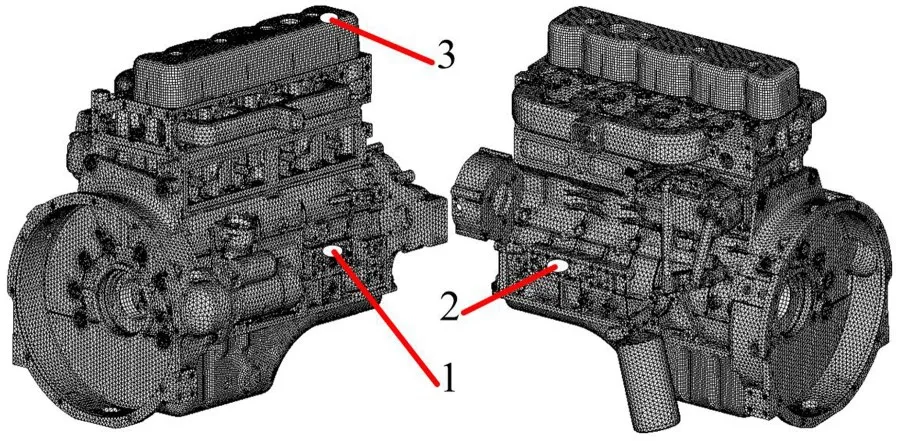

柴油机结构参数见表1。利用Hypermesh软件对发动机主要部件:机体、缸盖、油底壳、气缸盖罩、齿轮室壳、飞轮壳等部件进行网格划分。发动机总成装配模型如下图1所示,装配后总的网格数为692075个,节点数为1231 669个。

表1 发动机主要参数

图1 发动机有限元模型

选取第3主轴承中心点为模型全局坐标系中心点。采用右手定则,定义曲轴皮带轮端到飞轮端为X轴,气缸中心线方向为Z轴,发动机横截面方向为Y轴。从发动机前端往后端看,左侧为主推力面,右侧为次推力面。

2.2 多体动力学模型的建立以及有限元结构缩减

由于发动机为复杂的多部件结构,整机动力学分析需要考虑不同部件之间的耦合关系,因此对模型复杂程度提出了较高要求。图2所示为应用EXCITE Power Unite软件建立的整机多体动力学模型。

发动机整机振动分析涉及庞大的质量、刚度矩阵计算,为了缩小时域计算时间,需要对模型进行适当的自由度缩减。主节点的选取主要包括载荷施加点、连接点以及关注点,基于此,在机体、缸盖、油底壳、齿轮室壳、飞轮壳、气缸盖罩以及附件上共选取主节点1128个,缩减后保留1817个自由度。曲轴主节点56个,缩减后保留186个自由度。

2.3 机体与曲轴有限元模型验证

通过模态试验,得到被分析对象的模态振型、阻尼以及固有频率,与有限元模态计算的结果进行对比,以此验证有限元模型的准确性。

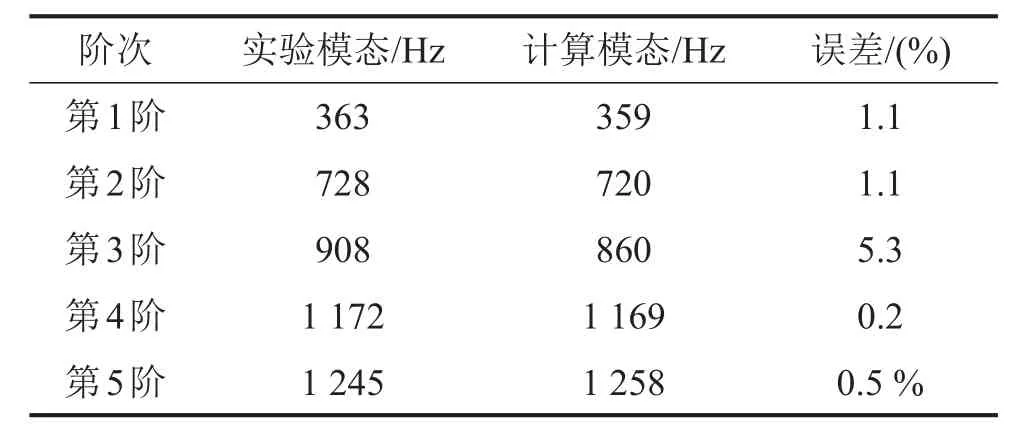

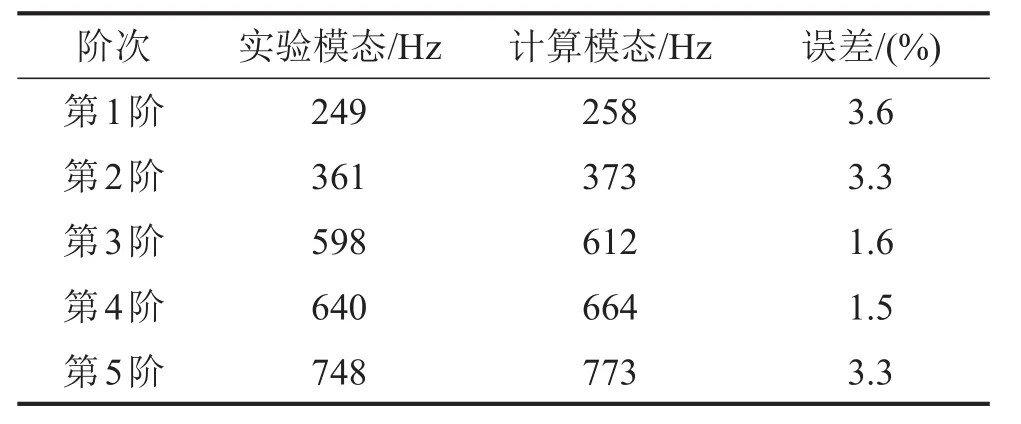

利用Lanczos算法进行机体和曲轴有限元自由模态计算,提取前10阶模态。前6阶模态为刚性模态,从第7阶开始提取5阶模态频率。通过模态测试,结合计算模态结果,得到机体和曲轴的模态参数如表2和表3所示。

图2 整机多体动力学模型

表2 机体计算模态与实验模态对比

表3 曲轴计算模态与实验模态对比

机体第3阶实验模态与计算模态的相对误差最大,为5.3%,其余阶次的实验模态与计算模态相对误差均在5%以内。说明机体和曲轴缩减模型是准确的,可于多体动力学计算与分析。

3 不同载荷激励特性分析

实际发动机工作过程中,受多种载荷激励的影响,使整机产生振动。对发动机整机振动噪声影响较大的激励载荷主要包括缸内气体压力、活塞敲击力、阀系载荷、主轴承载荷等。

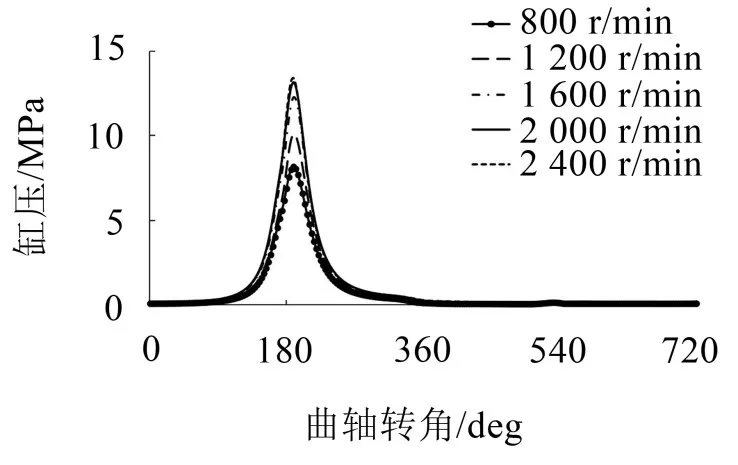

缸内压力作为发动机运转的初始动力来源,为了使仿真结果更为准确,采用试验所测缸压曲线,如图3所示。

图3 不同转速下缸内压力

基于AVL Excite系列软件,搭建活塞组动力学计算模型、阀系动力学计算模型以及整机多体动力学模型,考虑各部件之间的非线性关系及各部件弹性变形,计算准确的活塞敲击力、阀系载荷以及轴承载荷。

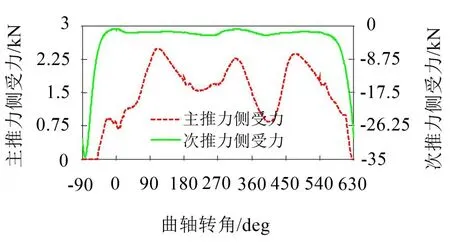

图4为额定工况不同曲轴转角下活塞敲击力,从图中可知缸套次推力面受力总体上比主推力面大,在曲轴转角位621°~671°范围内,活塞仅与缸套次推力面接触。此时次推力面受力出现最大值,达到34428 N。

图5为额定工况凸轮轴轴承受力,定义靠近发动机前端凸轮轴轴承编号为1,中间轴承编号为2,后端轴承编号为3。

从图5可知,中间轴承受力明显较大,1、2、3号轴承在1个工作循环内平均受力分别为54.9 N,2840 N,833.2 N。1、2、3号轴承最大受力分别为2322.6 N,6325.7 N,2869.4 N。

图4 活塞敲击力

图5 凸轮轴轴承受力

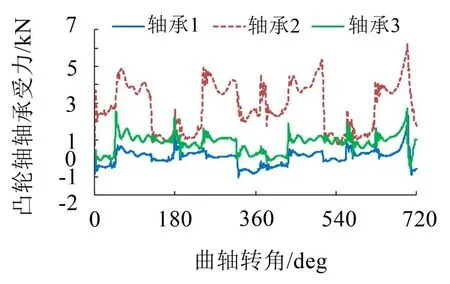

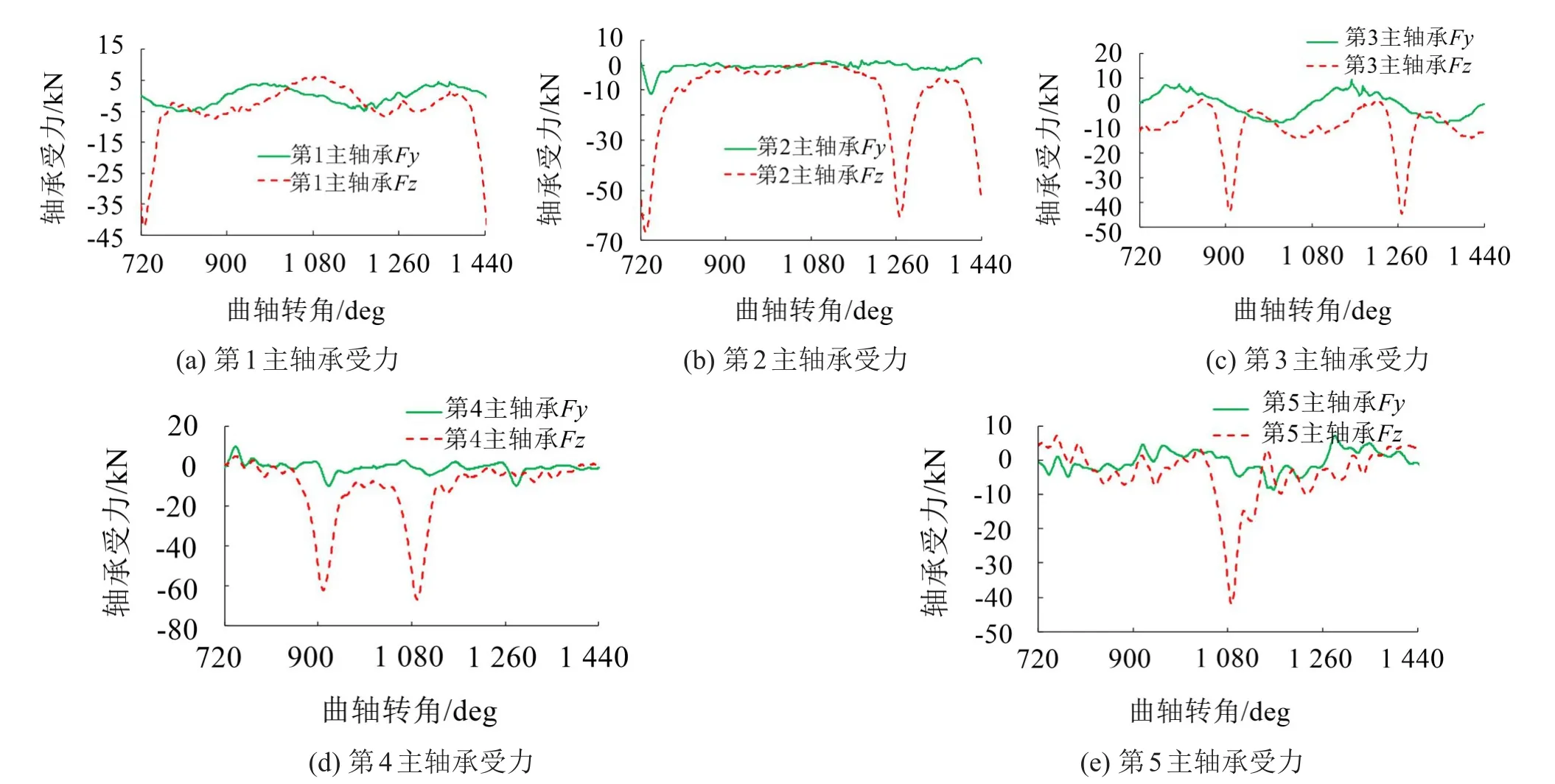

图6 为发动机在额定工况下1个工作循环内各主轴承所受动载。

从图6可知,主轴承主要为Z轴方向受力。第1主轴承在1缸缸内爆发压力时刻轴承力最大,达到425317.4 N;第1缸缸内爆发压力最大时,第2轴承受力也出现峰值,为66727.9 N;曲轴转过540°时,2缸缸内燃烧压力达到最大,此时第2主轴又一次出现峰值,为60443.1 N。同理,第3轴承受第2、3缸缸压的影响,第4主轴承受第3、4缸的影响,在1个工作循环内均出现两次峰值,分别为43702.6 N和44557.6 N、62026.5 N和66612.1 N。第5主轴承当第4缸缸压最大时出现峰值42068 N。

图6 发动机主轴承受力

4 发动机振动与噪声分析

发动机工作过程中,受载荷激励的影响,结构表面发生振动,向外辐射噪声。为了较全面地分析发动机的振动情况,以机体主次推力面以及气缸盖罩测点为例进行分析,机体是承受激励最多的部件,汽缸盖罩是薄壁件,都是振动噪声分析的重点,测点位置如图7所示。

图7 发动机表面评估点分布

4.1 发动机振动分析

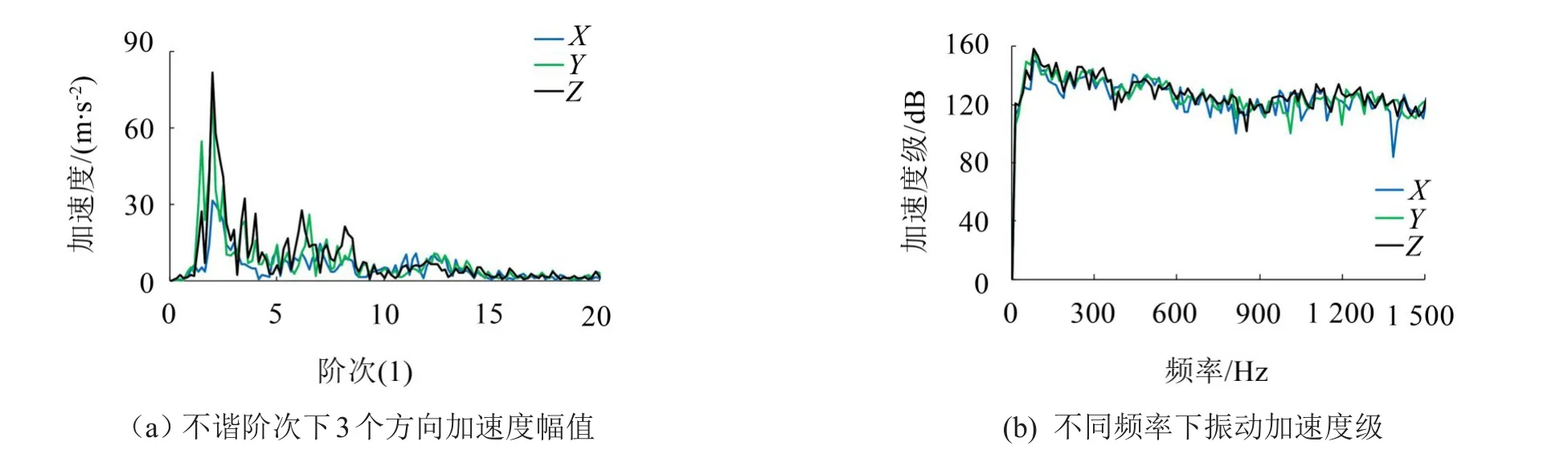

图8 对应发动机主推力面测点1在额定工况的振动加速度以及振动加速度级。该点在2阶振动幅值明显较大,并且在4阶、6阶以及8阶次均有峰值出现。通过对倾覆力矩理论计算公式进行傅里叶变换可知,对于4缸4冲程柴油机而言,2的整数倍谐次下发动机的振动较大[2];该点在中心频率为63 Hz处加速度级达到最大值156 dB,该点Y方向加速度较其他方向大。中高频段表现为X轴向振动加速度级较小。

图9为发动机次推力面测点2在额定转速下振动加速度以及振动加速度级。从图中可以知该点在X、Y、Z方向上2阶振动相对较大,分别为20.8 m·s-2、85.9 m·s-2、155.1 m·s-2;在2阶谐次频率下,该点最大加速度级达到163 dB。

图10对应气缸盖罩测点3在额定工况的振动加速度以及振动加速度级。该点在Z方向2阶谐次下振动幅值最大,达到43.1 m·s-2,并且在4阶、6阶以及8阶次均有峰值出现。该点频域下加速度级先增大后减小,2阶谐次频率下,该点Z方向最大加速度级达到152.7 dB。

4.2 发动机辐射噪声分析

图11为500 Hz~3000 Hz频带范围内所分析部件表面辐射声功率级,从图中可以看出,各部件表面辐射声功率级均随着发动机转速增大而增大,不同转速下油底壳表面辐射声功率级最大,最大值为109.1 dB,机体表面辐射声功率级800 r/min转速时最小,最小值为76.9 dB。

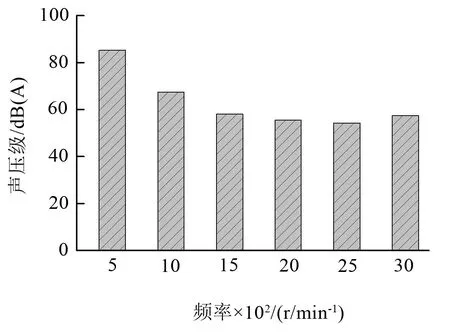

图12为距离发动机上部1 m处综合声压级的大小。由图可知,发动机523 Hz频率下声压级最大,最大值为85.23 dB,1911 Hz频率下出现最小值,最小值为46 dB,整体上随频率的增大,综合声压级减小,2000 Hz以后变化平缓。

图8 发动机主推力面测点振动情况

图9 发动机次推力面测点振动情况

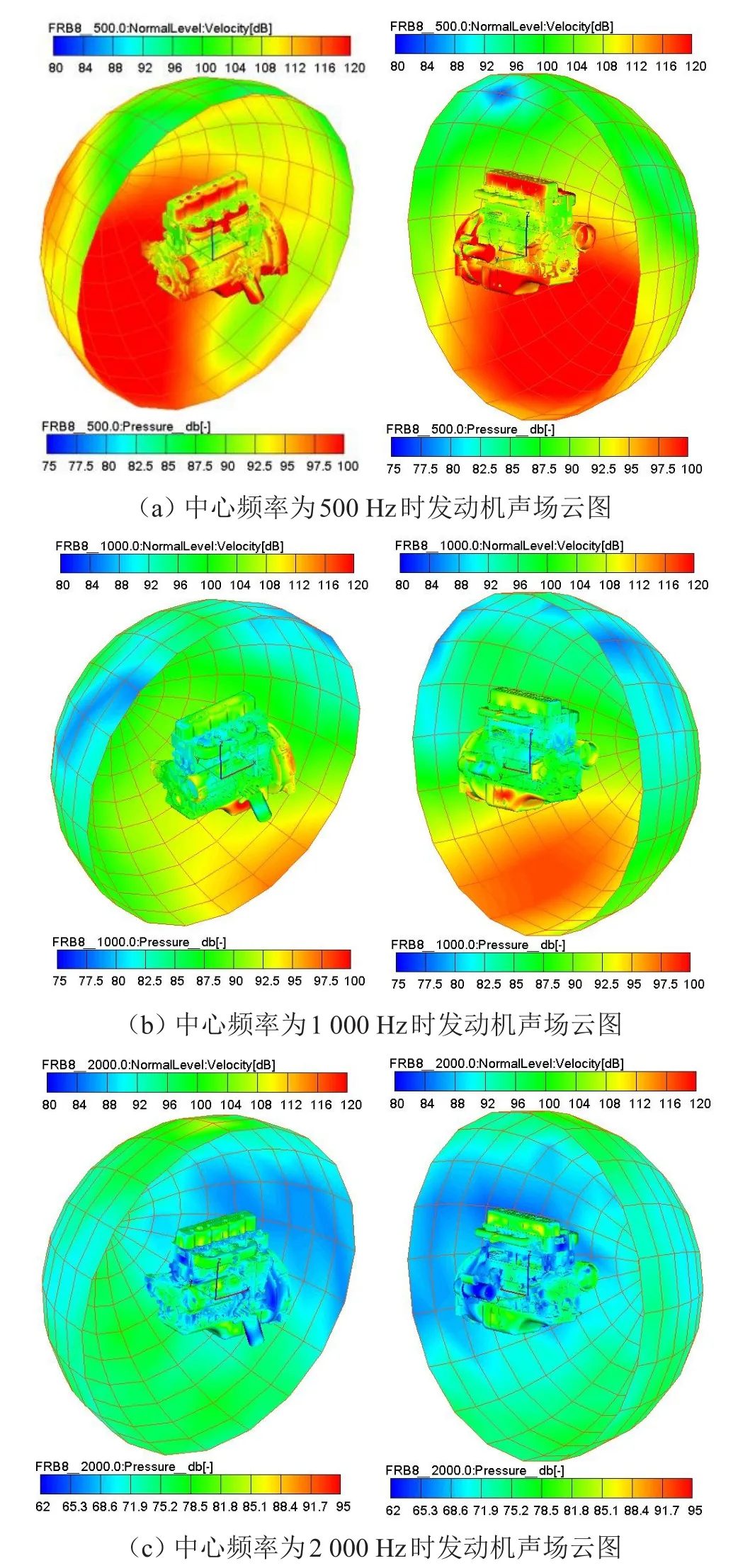

图13 为发动机1 m声场声压级云图,图中上端图例为发动机额定工况下不同倍频程中心频率下的表面速度级。下端图例为发动机1 m声场声压级。从图中可看出,500 Hz发动机声压级较大,而高频段2000 Hz相对较小。声压级大小分布位置与发动机表面速度级相对应。

图10 气缸盖罩测点振动情况

图11 各部件表面辐射声功率级

图12 发动机上部1 m处综合声压级

5 结语

(1)缸套次推力面受力较大,其最大值为34428 N;位于中间的凸轮轴轴承受力较两侧凸轮轴轴承受力大,其最大值为6325.7 N,进气门座受力较排气门座大,最大受力分别为21570 N和14854 N;主轴承Z方向受力较大,受力变化情况主要受缸压影响。

(2)各测点振动在2阶谐次及其整数倍谐次下发动机振动较大;2阶谐次下机体主推力侧最大加速度81.7 m·s-2,机体次推力侧最大加速度91.2 m·s-2,气缸盖罩最大加速度43.1 m·s-2。

图13 倍频程下发动机声场云图

(3)在523 Hz频率下综合声压级最大,最大值为85.23 dB,1911 Hz频率下出现最小值,最小值为46 dB;500 Hz发动机辐射声功率较大,而高频段2000 Hz相对较小。

(4)通过加载多种激励,得到发动机不同部件的振动情况,结合WBT发动机噪声分析理论,得到不同中心频率下发动机声场云图,为接下来发动机振动噪声优化设计提供了思路。

[1]陆际清,沈祖京,孔宪清,等.汽车发动机设计[M].北京:清华大学出版社,1993.

[2]吴炎庭,袁卫平.内燃机噪声振动与控制[M].北京:机械工业出版社,2005.

[3]曹树谦,张文德.振动结构模态分析-理论、实验与应用[M].天津:天津大学出版社,2001.

[4]SUNNY NARAYAN.Effects of various parameters on piston secondary motion[C].2015,SAE 2015-01-0079.

[5]DOTATADADI N,LITTLEFAIR B,CRUZ M D L,et al.A transient tribodynamic approach for the calculation of internal combustion engine piston slap noise[J].Journal of Sound&Vibration,2015,352:192-209.

[6]NAMHOON LEE,WONSIK PARK.NVH development of EU5 2.0 L and 2.2 L diesel engine[C].2011,SAE 2011-01-0932.

[7]MASAHIRO AKEI,TAKAYUKI KOIZUMI.Prediction of vibration at operator position and transfer path analysis using engine multi body dynamics model[C].2014 SAE 2014-01-2316.

[8]杨陈,郝志勇,郭磊,等.单缸柴油机的噪声源诊断及其特性分析[J].农业机械学报,2008,39(6):198-200.

[9]陈俊杰,李松林,张发雄,等.基于阶次分析方法解决柴油机拍振问题[J].噪声与振动控制,2016,36(5):86-89.

[10]林琼,郝志勇,贾维新,等.发动机机体振动噪声的预测方法[J].江苏大学学报(自然科学版),2008,29(3):210-213.