沥青搅拌设备多层振动筛分效率计算及影响规律研究

贺朝霞,胡明建,杨龙飞

(1.长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2.东南大学 机械工程学院,南京 210096)

高速公路路面铺装的沥青混合料中骨料级配范围从0.075 mm到31.5 mm,至少需要6-7种不同规格的颗粒[1]。工程中通常采用多层振动筛完成精确的分级配比,而颗粒的透筛行为直接影响整个筛分设备的能力与效率,从而影响到高等级公路的建设效率和质量。

筛分过程涉及到透筛概率以及筛面上颗粒运动规律的研究,离散单元法(Discrete element method,DEM)为分析离散颗粒物质的微观及宏观特性关系提供了更为便捷高效的分析途径。Cleary基于离散单元法对物料分层机理进行了研究,将其应用于振动筛分物料分级过程分析[2]。进一步地,Fernandez与Cleary将光滑粒子流体动力学与离散元耦合,实现了对湿颗粒的香蕉筛筛分过程的模拟[3–4]。中国矿业大学的焦红光,赵跃民等[5]基于DEM模拟了物料在粒群状态下的运动过程,对物料颗粒与筛面碰撞、颗粒透筛机理以及筛网堵孔等情况进行了较为深入的研究,分析了筛面倾角和孔径等设计参数对筛分效率的影响。赵啦啦与鲍春永利用三维DEM对球形和非球形颗粒的振动分层进行了数值模拟,分析了振动参数对分层的影响[6–7]。并针对不同颗粒球形与非球形颗粒,将筛分效率、不同粒级颗粒在筛面上运动轨迹以及筛面颗粒运动速度的试验结果与DEM模拟结果进行了比较。Chen等对振动筛面上颗粒碰撞及其透筛过程进行了三维模拟,分析了设计参数对筛分效率的影响,获得了筛分效率沿筛面方向呈指数分布的特性[8]。Wang Guifeng采用离散单元颗粒动力学方法对振动筛进行了筛分过程模拟,建立了筛分效率的估算方法,并研究了振动与设计参数对筛分效率的影响[9]。Williams将接近实际形状的非圆形颗粒进行数字化模拟,并将获得的颗粒模型在DEM分析中进行了验证[10]。综上所述,采用DEM进行筛分机理研究的工作非常多,但进一步围绕筛分效率的计算较为有限。在进行振动筛效率分析时多集中在单层及双层筛面的效率计算,对三层以上筛面存在的物料混杂情况考虑不足。

1 沥青搅拌设备多层振动筛分效率的计算方法

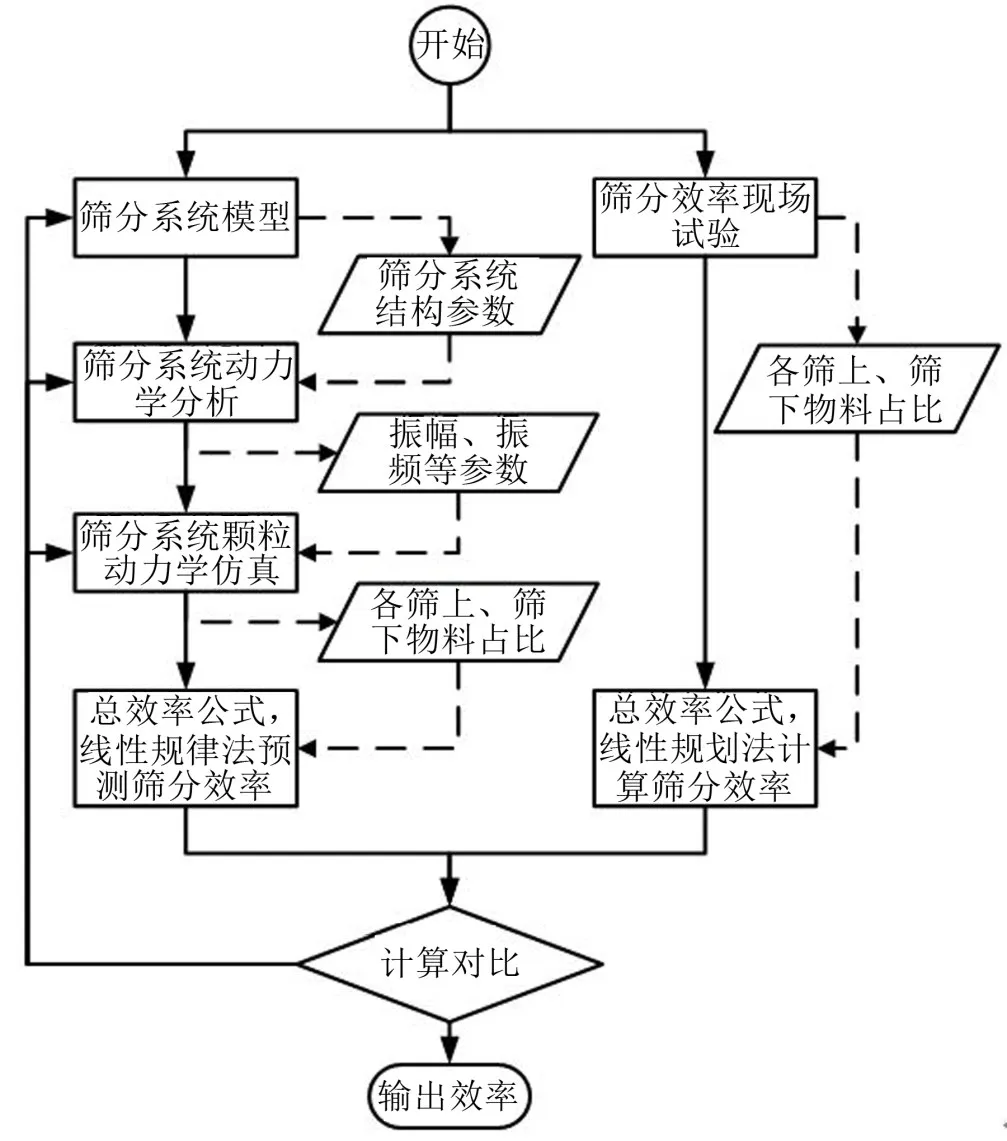

为克服以往筛分效率计算未考虑物料混杂情况且主要针对两层及以下效率计算的问题,结合颗粒动力学分析进行多层振动筛分效率的预测。具体流程见图1。

多层振动筛分系统的效率计算采用理论分析与试验并行。在理论分析流程中主要完成三维模型建立、动力学分析以及颗粒动力学仿真,在获得各层筛网上下物料中粗细颗粒不同占比的基础上采用线性规划法对筛分效率进行预测。为了验证方法的有效性,通过现场试验获得物料不同占比并计算筛分效率。最后进行理论与试验对比,以期获得更接近实际的筛分效率预测方法。

图1 多层振动筛分效率计算流程

1.1 振动筛分模型

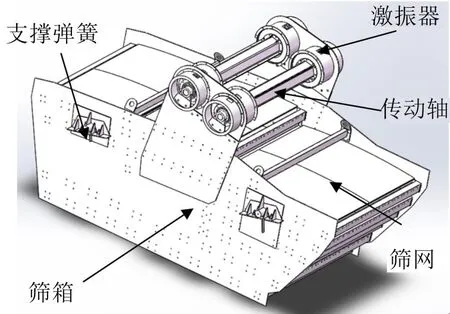

研究对象采用某4000型多层直线振动筛,该设备包括弹性元件、工作机体和激振装置等。弹性元件主要是指支撑弹簧,用于支撑机体及减小振动。工作机体主要包括筛箱、筛网及输送装置等,在激振力作用下工作机体将按一定轨迹作周期性振动,以实现物料的分级。图2为振动筛的三维结构图。该筛机处理量为320 t/h,层数为4,双向振幅6.5 mm,输入频率1000 Hz,筛面倾角12°,筛面振动方向角为79°。

图2 振动筛三维模型

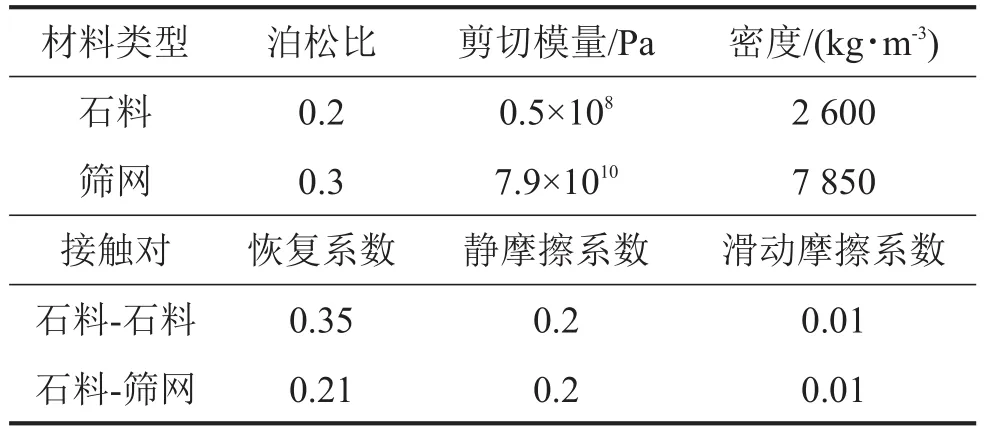

振动筛筛网及侧板的材料是碳素结构钢,物料为石料,颗粒无黏结发生。在筛分过程中有两种接触关系:石料中物料颗粒之间的碰撞接触、颗粒与振动筛筛网的碰撞接触。表1是材料的物理属性与接触对参数。其中由于技术路线较为成熟,筛分系统动力学分析不进一步展开,具体过程参见文献[11]。

表1 材料的物理属性与接触对参数

1.2 颗粒动力学基本原理

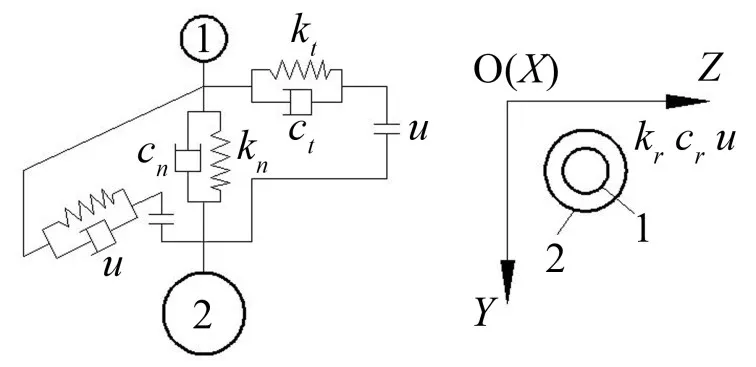

基于离散单元法进行颗粒动力学分析时,建立相应的接触模型进行仿真。如图3所示。

图3 离散单元法的接触模型

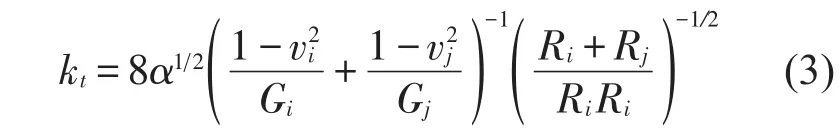

设接触单元的法向为X轴,根据右手螺旋定则建立局部坐标系。在法线方向的作用简化为弹簧阻尼单元,其刚度与阻尼分别为kn和cn;在切向方向简化为2个弹簧阻尼单元和2个滑动摩擦单元,其刚度、阻尼以及摩擦系数分别为kt、ct、u;绕法线转动还有1个回转弹簧阻尼单元和1个回转摩擦单元,系数为kr、cr、u。当出现切向力大于摩擦力时两颗粒间产生相对滑动,此时滑动摩擦器作用,否则弹簧阻尼起作用。回转运动与此相同,运动中不考虑单元的塑性变形。

任意一对颗粒间的接触过程可简化成弹簧振子的阻尼振动过程,其运动方程为

式中x为偏离平衡位置的位移量;m是振子质量;c和k分别为弹簧阻尼和刚度。

法向刚度由Hertz接触理论确定

式中E和v分别是颗粒材料的弹性模量和泊松比;R是颗粒半径;下标i和j分别代表发生接触的颗粒。

切向刚度由Mindlin-Deresiewicz接触理论确定

G是剪切模量,α为两个接触颗粒的法向重叠量。法向阻尼系数为,切向阻尼系数为

1.3 多层振动筛分效率计算方法

工程实际应用中,大部分企业使用生产率和筛分效率对振动筛的筛分作业进行评价。生产率是振动筛的处理能力,指单位时间内振动筛分物料的量。筛分效率是多种粒度级的物料经过筛网筛分后,实际得到的筛下产物中应该小于该层筛网尺寸的物料的质量与入筛物料内所含小于筛孔尺寸的物料质量之比。在工程机械行业,沥青搅拌设备振动筛分机械的筛分效率计算往往根据2004年交通部颁布的行业标准JT/T270-2004进行计算,获得的是各规格筛网下的物料通过比。GB/T15715-2014采用格氏法针对煤用重选设备给出了单层筛网及双层筛网分选产品的产率计算方法,结合汉考克-卢依肯总效率公式,可以确定更精确的沥青搅拌设备振动筛分系统筛分效率计算方法。

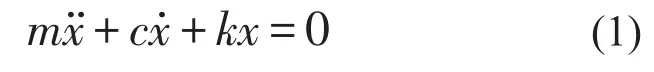

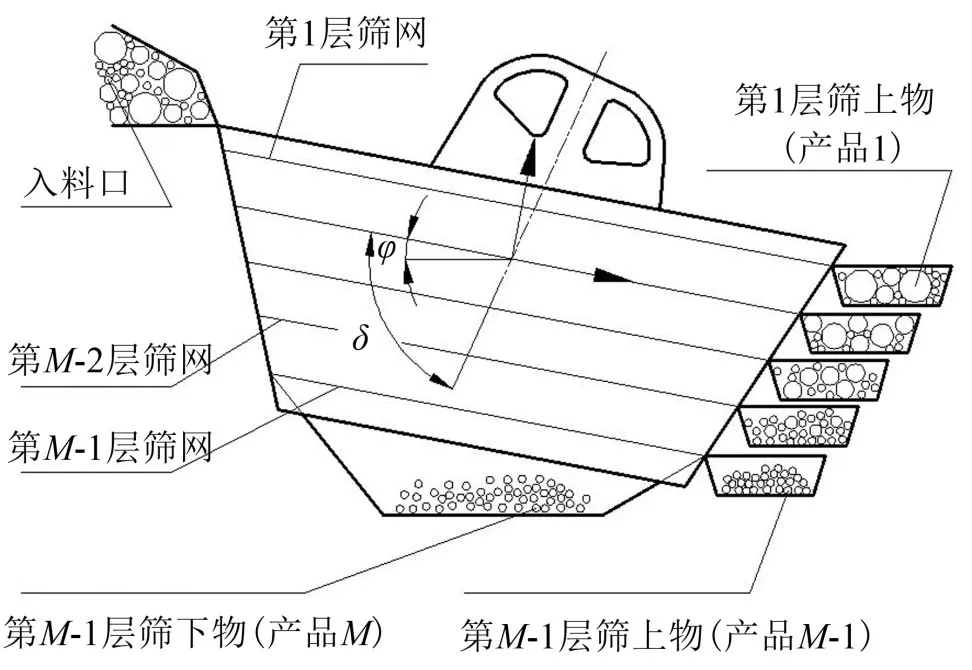

图4为多层振动筛分示意图,φ为筛面倾角,δ为振动方向角。首先,计算(M-1)层振动筛M种产品的产率。产品是指从筛分设备中排出、进一步处理或再循环之前的物料;产品产率是筛分后得到的各物料在总入料中的占比。

图4 多层振动筛分示意图

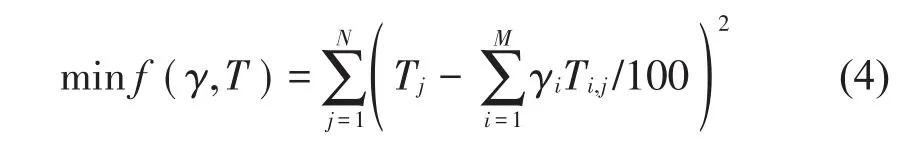

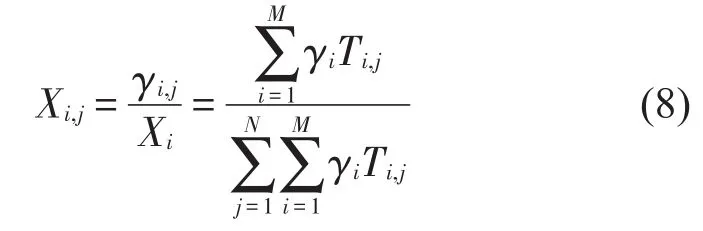

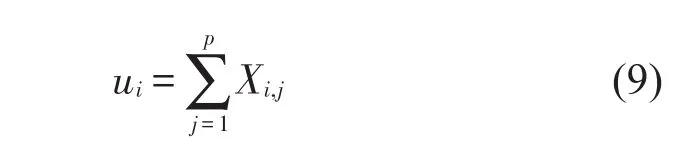

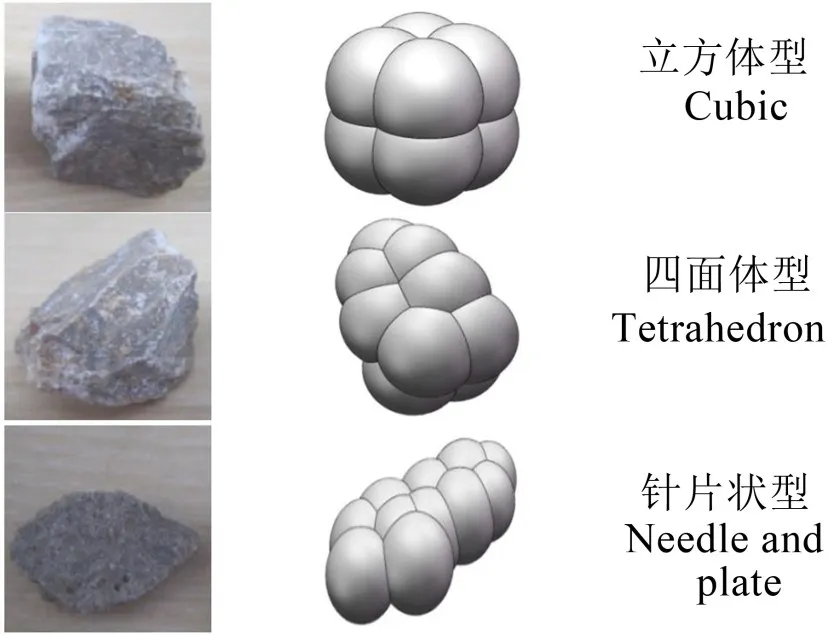

建立筛分产品产率问题的优化函数为

约束条件为

目标函数中N为筛分产品中粒度等级数;M为筛分产品数;Tj为实际入料中第j个粒度级的产率%;Ti,j是第i种产品中第j个粒度级占本级的百分比,其中i=1代表第1种产品(粒度级最大),i=M代表第M种产品(粒度级最小);γi是第i种产品的产率%。

对目标函数采用线性规划法进行优化,可以得到分选产品产率γi(i=1,2,…,M)。计算第i(1≤i≤M-1)层筛网筛上物及第i层筛下物占总入料的百分比以及各粒度级组成。

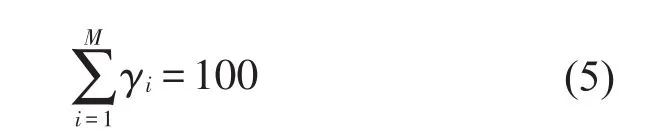

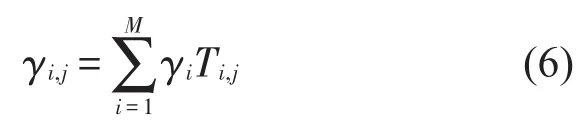

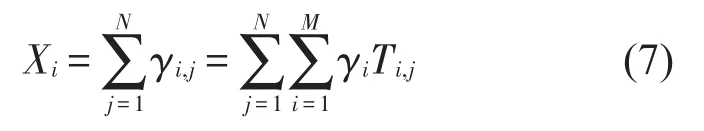

第i层入料(第i-1层筛下物)中第j粒度级物料的产率用公式表示为

计算时i=M表示第M种产品,也是第M-1层筛下物。第i层入料(第i-1层筛下物)占总入料的百分比Xi用公式表达为

第i层入料(第i-1层筛下物)中第j粒度级物料占本层入料的百分比

此时,第i层入料(第i-1层筛下物)中粒度级小于第i层筛网尺寸li的物料占本级入料的百分比之和为

式中:p为粒度级小于筛网尺寸li的粒度级数。

第i层筛下物中粒度级小于第i层筛网尺寸li的物料占本级入料百分比之和为

第i层筛上物中粒度级小于第i层筛网尺寸li的百分比之和为

最后,第i层筛网筛分效率按总效率公式计算

其中ηi为第i层筛网筛分效率%。

2 筛分试验与仿真对比

2.1 筛分试验

对该型多层直线振动筛进行筛分效率试验,筛网编织以后形成的方形筛孔其透筛尺寸由有效网孔尺寸决定,试验中采用圆形标准筛,尺寸与筛机所使用筛网尺寸一致。标准筛的网孔尺寸分别为26.5 mm×26.5 mm、19 mm×19 mm、15 mm×15 mm以及6 mm×6 mm共4种。

场地试验共采购了2.38 t不同粒级的骨料,试验前将5种骨料充分混合,采用传送带将混合均匀的石料送入振动筛。在振动筛持续工作时,直接从试验骨料仓里取出分级后的石料5 kg,然后进行各粒度石料的筛分称重,重复3次筛分测量颗粒占比,平均后的数据记录到表2中。筛分试验的振动筛工作如图5(a)所示,图5(b)是进行试样手动筛分的过程。

图5 振动筛分试验

2.2 颗粒动力学仿真

为与现场试验进行对比,根据试验所用的骨料参数进行颗粒动力学仿真。首先采用三维软件建立筛体的实体模型(见图2)以及颗粒三维模型(见图6)。采用离散元计算软件进行筛分过程颗粒动力学分析,可以方便地获得各层级物料的占比统计。

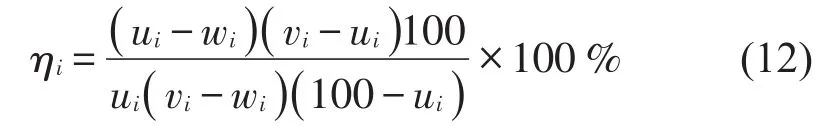

根据国标和行业标准,高等级公路沥青的骨料由不同规格的石块组成,这些骨料是由碎石场破碎机将大块岩石进行破碎分级获得,因此几何形状各异。试验入料骨料共包括5种石块,其中规格25 mm~22 mm,占比6.30%;规格21 mm~15 mm,占比18.91%;规格14~11 mm,14.29%;规格10 mm~3 mm,31.93%;2.5 mm~1 mm,28.57%。

表2 骨料级配组成试验记录表

为了保证一定的分析效率,根据购买来的骨料进行基础分类,存在3种较为典型的形状:立方体型、四面体型和针片状型颗粒(图6)。取出5 kg骨料进行试验比例区分,其中立方体型约占35%;四面体型颗粒约占53%;针片状型颗粒约为12%。由于骨料形状不规则,有效的滑动摩擦现象较少,假定筛分过程中颗粒无破裂,不计筛网、筛体的碰撞磨损及能量损失。

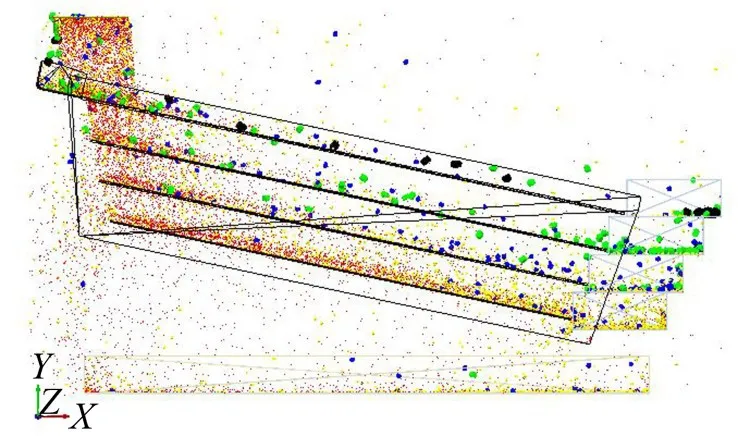

根据以上设定,采用商业软件EDEM对多层直线振动筛进行筛分过程模拟,表3为颗粒动力学仿真后各层级的颗粒分布。图7为筛分进行到6秒时颗粒流的分布情况,可以清晰地看到,不同粒度的颗粒出现了混杂的情况,部分颗粒因振动落到筛体外侧。因为篇幅所限,更详细的仿真过程可以见参考文献[11]与文献[12]。

图6 物料颗粒的三维模型

表3 颗粒动力学仿真筛上物及筛下物颗粒分布

图7 仿真6 s时的颗粒流状态

2.3 筛分效率对比

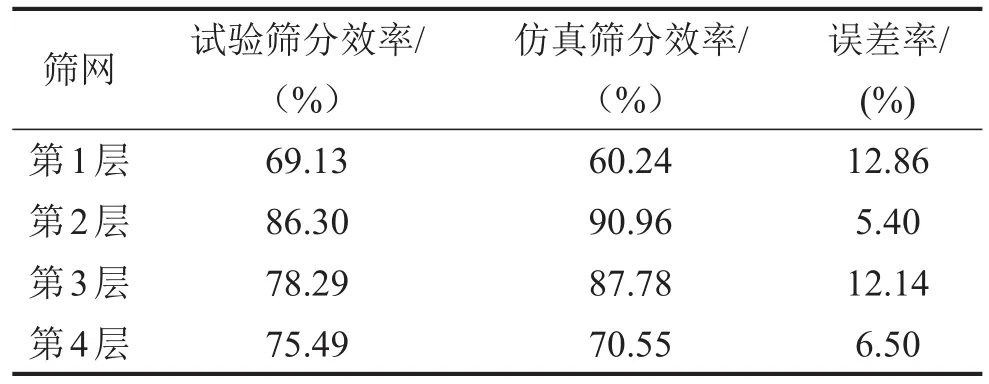

根据表中各级产品粒度级组成的数据,采用前述多层直线振动筛筛分效率计算方法获得振动筛4层筛网的筛分效率(见表4)。

表4 振动筛分效率对比

从表中可以知道,试验与仿真存在一定的相关性,其中误差率最大为12.86%。仿真与试验不一致的原因主要是在机器运转以及人工筛分过程中仍然存在一定的颗粒混杂,人工筛分时采用样本重量较小,与仿真给定情况存在一定出入。

3 振动参数对筛分效率的影响

3.1 振动频率

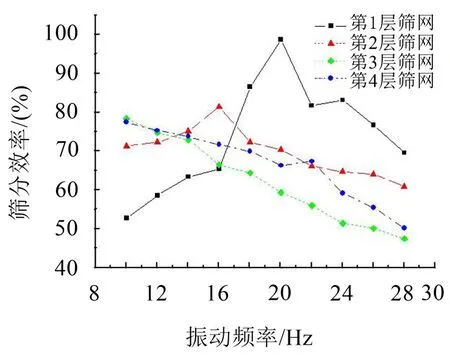

对于单层振动筛,当振动频率在5 Hz~15 Hz附近时,筛上物难以被抛起,堵筛明显。而到40 Hz以后,颗粒抛掷像烟尘在筛箱内分布,因此降低了透筛概率[13]。在考察多层直线振动筛频率与效率之间的关系时取振动频率10 Hz至28 Hz,以2 Hz为增量进行十组仿真。图8是第1层至第4层筛网筛分效率值随振动频率变化的情况。

根据图8可以知道,对于第1层筛网,随着振动频率的增加筛分效率值逐渐增大,当振动频率值为20 Hz时效率达到波峰,这与单层筛网的特点类似,主要是因为第1层筛网与单层筛网的初始条件接近。第2层筛网的筛分效率也存在1个波峰,在振动频率值为16 Hz时达到最大,其变化趋势相对较缓和。

随着筛分条件的改变,第3层筛网、第4层筛网筛分效率值随振动频率的增大而降低,效率与频率之间存在一定的线性趋势。根据以上分析结果可以知道,当振动筛的振动频率处于14 Hz~22 Hz之间时,4层筛面的效率能保证55%以上。

图8 振动频率对筛分效率的影响

3.2 振动方向角

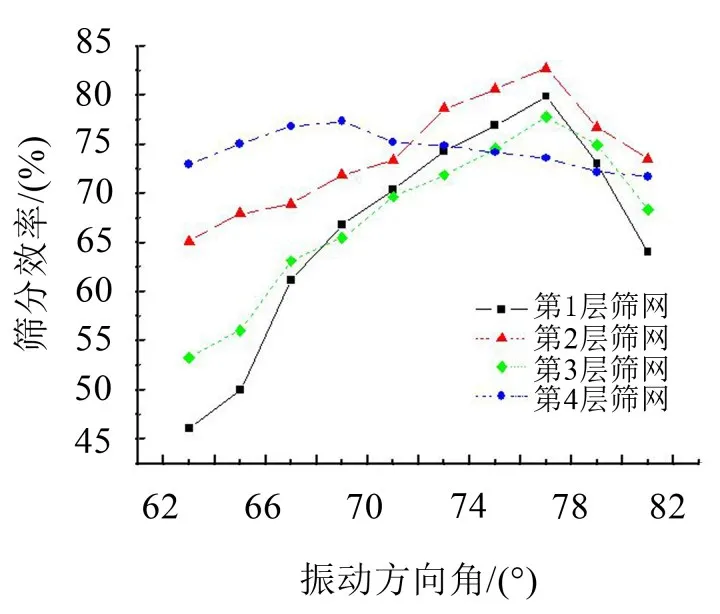

振动方向角与振动强度之间存在对应关系,为了获得较大的产量或生产能力,生产中常取振动方向角在70°左右[14]。进一步考察振动方向角对筛分效率的影响,振动方向角从63°开始取值到81°结束,进行10组仿真。从图9可以知道,除第4层筛网外,前3层筛网的筛分效率都在方向角77°时出现了一个波峰。

图9 振动方向角对筛分效率的影响

出现这种情况主要因为当筛面倾角一定、振动方向角较小时物料被抛掷向前运动而快速进入料仓,造成筛网的透筛率不高,降低了筛分效率。随着方向角增大,物料在筛网长度方向前进的速度较慢,筛分会更为充分。但方向角过大会引起颗粒与筛网的过度碰撞,将加剧筛网的损坏。此外,过大的方向角使得物料的水平运动速度降低,从而影响振动强度,反过来降低了透筛的概率。综合4层的变化规律,可以看出对于多层直线振动筛来说,振动方向角在70°~80°之间变化时,其筛分效率都能保证在65%以上,而脱离该范围部分层面的筛分效率存在较为明显的下降。

3.3 振幅

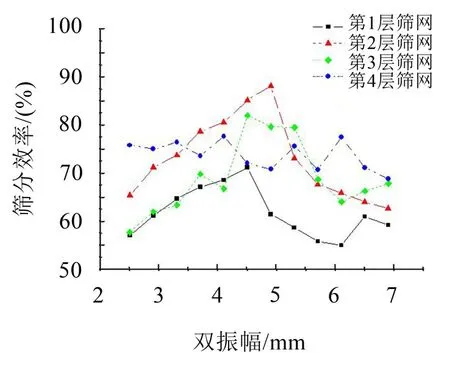

振幅影响到筛面上颗粒所获得的运动能量,足够的振幅能够使得颗粒振动加剧、利于分层,从而提高处理量与筛分效率,但一味提高振幅将会使得产品寿命受到影响。因此在其它条件不变的情况下考察振幅对筛分效率的影响,振幅在2.5 mm到6.9 mm之间取值,进行12组仿真,增量为0.4 mm(图10)。

图10 振幅对筛分效率的影响

总体来看,当振幅处于3.5 mm~6 mm之间时,筛分效率都处在相对较高位置振荡。这是由于随着振幅的增大,物料逐渐获得较大的动能,增加了颗粒的透筛概率,故在一定范围内筛分效率增大。当振幅大于6 mm以后,物料在筛面上的动能增加过大,使物料与筛面的接触时间减少,造成颗粒与筛面接触机会降低,从而降低了筛分效率。

3.4 筛面倾角

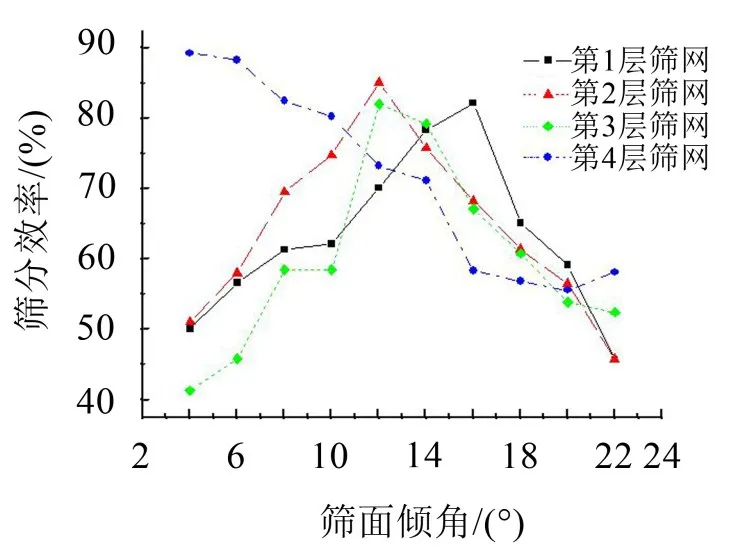

筛网的筛面倾角直接影响筛面上颗粒流的碰撞行为及运动姿态变化,筛面倾角与振动筛分设备的处理量和筛分效率存在密切关系。筛面倾角取值从从4°开始到22°结束,完成10组仿真。从图11中可看出第1至第3层筛网的筛分效率均随筛面倾角的变化出现1个波峰。

图11 筛面倾角对筛分效率的影响

这主要是因为筛面倾角在一定范围内逐渐增大时,有助于颗粒在筛面的向上向前运动,增加了透筛概率。但筛面倾角进一步增大后,由于颗粒在筛面运动过快尚未完全筛分便进入了料仓,反而降低了颗粒透筛的比例。

将4层进行综合考虑可以知道,当筛面倾角位于11°~16°之间时,能保证每一层的效率超过55%,当处于设计初始值12°时,4层筛面中的最低筛分效率也达到了70%。

4 结语

基于总效率公式以及颗粒动力学分析结果,建立了沥青搅拌设备多层振动筛分效率的计算方法。该方法考虑了存于筛上物产品中应透筛的小于筛孔尺寸的颗粒,也考虑了超限颗粒透筛的损失,与真实筛分情况是较为接近的。通过分析结果可以得到:

(1)当振动筛分系统的振动频率处于14 Hz~22 Hz之间时,4层筛面的效率才能保证55%以上。结合以往设计经验,为保证较高的筛分效率,振动频率尽量控制在18 Hz~20 Hz之间。

(2)对于多层直线振动筛来说,振动方向角在70°~80°之间变化时,其筛分效率一般能保证在65%以上,而脱离该范围部分层面的筛分效率存在较为明显的下降。

(3)当振幅处于3.5 mm~6 mm之间时,筛分效率都在相对较高水平变化。但是,各层筛网的效率未呈现特别明显随振幅变化的趋势。

(4)当筛面倾角位于11°~16°之间时,能保证每1层的筛分效率超过55%,当处于设计初始值12°时,4层筛面中的最低筛分效率也能达到70%。

由此可见,任何一个参数的变化并不给筛分效率带来线性变化。在设计生产中应根据振动筛的实际工况需要,妥善平衡处理筛分效率与生产率之间的矛盾。

[1]中国人民共和国交通部GF40-2004公路沥青路面施工技术规范[S].北京:中华人民共和国交通部,2004.

[2]CLEARY P W.Industrial particle flow modelling using discrete element method[J].Engineering Computation,2009,26(6):698-743

[3]J W FERNANDEZ,P W CLEARY,M D SINNOTT,et al.Using SPH one-way coupled to DEM to model wet industrial banana screens[J].Minerals Engineering,2011,24(8):741-753.

[4]PAUL W CLEARY.Prediction of coupled particle and fluid flows using DEM and SPH[J]. Minerals Engineering,2015,73(15):85-99.

[5]焦红光,赵跃民.用颗粒离散元法模拟筛分过程[J].中国矿业大学学报,2007,36(2):232-236.

[6]LALA ZHAO,YUEMIN ZHAO,CHUNYONG BAO,et al.Optimisation of a circularly vibrating screen based on DEM simulation and Taguchi orthogonal experimental design[J].Powder Technology,2017,310:307-317.

[7]鲍春永.基于DEM的振动筛分过程机理研究[D].徐州:中国矿业大学文,2016.

[8]CHEN Y H,TONG X.Application of the DEM to screening process:a 3D simulation[J].Mining Science and Technology,2009,19(4):493-497.

[9]WANG GUIFENG,TONG XIN.Screening efficiency and screen length of a linear vibrating screen using DEM 3D simulation[J].Mining Science and Technology(China),2011,21:451-455.

[10]KENNETH C.WILLIAMS,WEI CHEN,SEBASTIAN WEEGER,et al.Particle shape characterization and its application to discrete element modeling[J].Particuology,2014,12:80-89.

[11]贺朝霞.沥青搅拌设备振动筛系统动态特性及参数影响研究[R].镇江:博士后出站报告,2015.

[12]杨龙飞.基于DEM的沥青混合料振动筛分效率估算与试验研究[D].西安,长安大学,2015.

[13]王桂锋,童昕,陈艳华,等.基于DEM的振动筛筛分参数对筛分效率影响的研究[J].矿山机械,2010,38(15):102-106.

[14]闻邦椿,刘树英,何勍.振动机械的理论与动态设计方法[M].北京:机械工业出版社,2000.