双筒液力减振器示功特性影响因素及其敏感性分析

马逸飞,丁渭平,王铃燕,张闻见,杨明亮,税永波

(1.西南交通大学 汽车工程研究所,成都 610031;2.厦门金龙联合汽车工业有限公司,福建 厦门 361023;3.重庆工商职业学院,重庆 401520)

减振器是车辆悬架结构中重要的组成部件,其性能直接影响车辆的操稳性、平顺性以及行驶安全性[1–2]。目前当数双筒式液力减振器在业内应用最为广泛,其阻尼力大小是由多个设计参数决定。传统的减振器开发需要历经多次的设计制造、试验分析等诸多过程,开发时间较长且在设计过程中存在一定的盲目性,成本也比较高,并且产品质量也不一定可靠[3–4]。因此,利用CAE即计算机辅助工程技术对减振器进行建模仿真,有针对性地分析其结构参数对其性能的影响并对其进行优化设计己成为快速提升减振器研发水平的途径。

国内外学者如Bunthoff、周长城、贺李平等分别从分布参数和集总参数对减振器阻尼力建模方法进行了探索。然而,这些研究主要集中在减振器的性能参数建模方法以及减振器与实车底盘悬架的匹配问题上,却很少涉及减振器尺寸参数、充气压力、油液粘度等对阻尼特性的影响。在充分考虑车用液力减振器结构特征的基础上,建立面向减振器阻尼特性的AMESim一维仿真模型,并通过多工况减振器台架试验结果验证了仿真模型的置信度。最后采用中心差分法确定了减振器各设计参数对减振器复原和压缩行程阻尼特性的敏感性并根据减振器的结构和原理分析了原因。

1 AMESim模型建立及验证

1.1 减振器的结构与工作原理

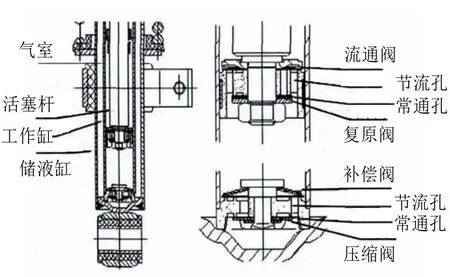

悬架系统中由于弹性元件受到冲击产生振动,为了满足车辆的行驶安全性、乘坐舒适性和操纵稳定性要求,车辆悬架中一般都安装有减振器,汽车悬架系统中大多数都是采用液力减振器。液力减振器主要由储油缸和活塞缸两部分组成,如图1所示。

减振器内活塞上下移动,减振器内的油液便反复地从一个腔通过不同节流缝隙流入另一个腔。油液间的摩擦和油液与孔壁间的摩擦对悬架的振动形成了阻尼力,使机械能转化为热能并散发到空气中,从而达到衰减悬架振动的作用。

减振器的工作过程分为复原和压缩行程。对于复原行程,安装在活塞下部的复原阀片与阀座间隙和底阀上部补偿阀片的常通孔和缝隙构成减振器复原行程油液的主流道。对于压缩行程,活塞上部的流通阀片的常通孔和节流缝隙以及压缩阀片与阀座间隙构成压缩行程油液的主流道[5–6]。随着工况的变化减振器内部阀系处于不同状态,油液流道发生改变,使减振器表现出不同的阻尼特性。

图1 双筒式液力减振器结构图

1.2 减振器AMEsim模型建立

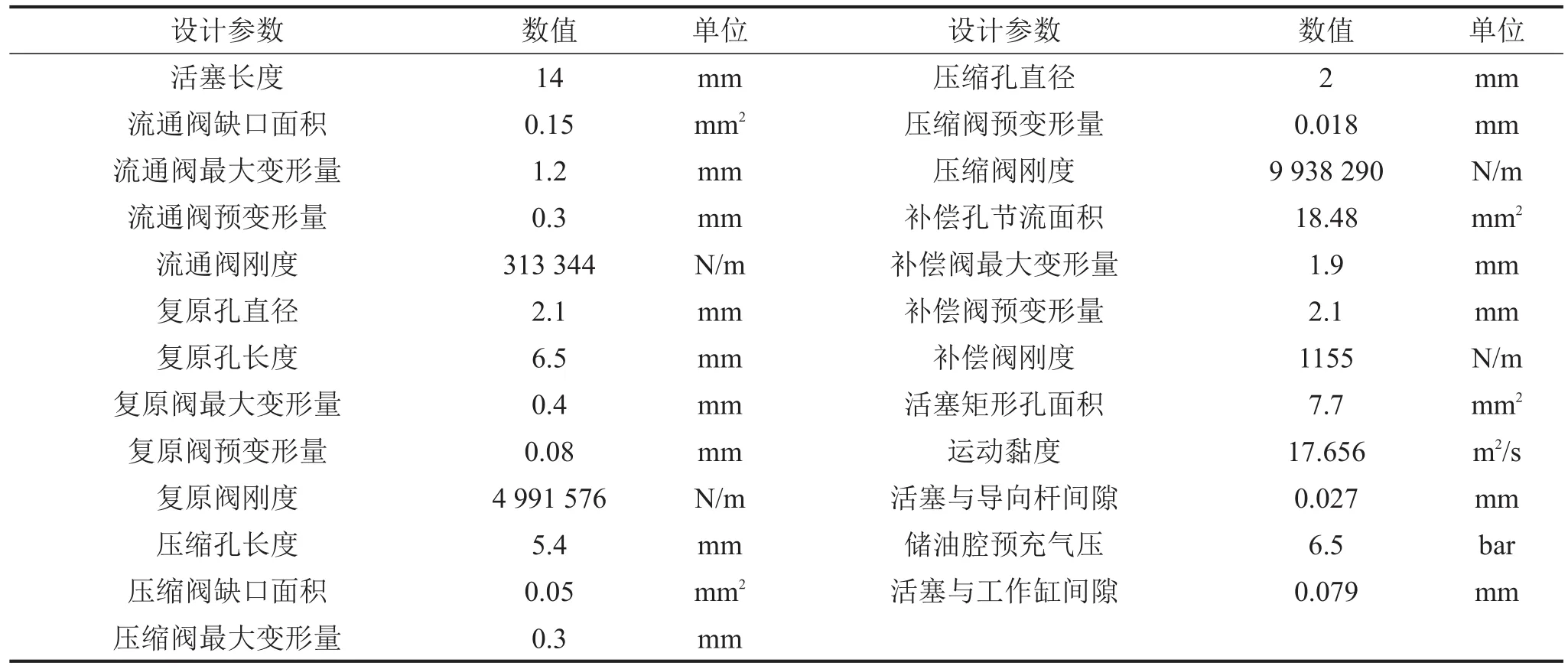

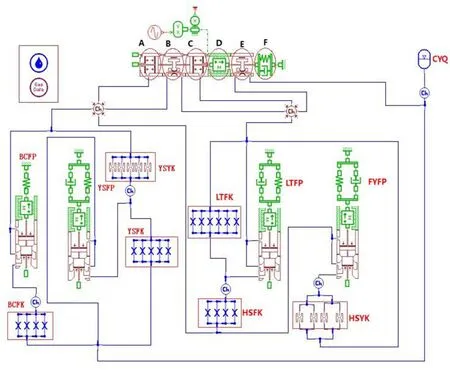

根据液力减振器的结构特点以及工作原理,并结合实际测量以及计算等途径所获取的建模参数,运用AMESim仿真平台建立液力减振器的一维动态仿真模型,如图2所示,主要仿真参数如表1所示。

图2中为减振器集总参数模型,模型中包含活塞杆与导向座间隙、活塞与工作缸之间的间隙、外连接橡胶衬套刚度阻尼、减振器内部摩擦力、储油腔充气压力、减振器的上、下工作腔、储油腔和各节流阀系等参数。

其中LTFK表示流通阀片上缺口,HSFK表示活塞上矩形孔,YSFK表示压缩阀片上缺口,BCFK底阀上矩形孔。HSYK表示活塞上圆孔,YSYK表示底阀上圆孔。流通阀片、补偿阀片、压缩阀片和复原阀片分别用表示LTFP、BCFP、YSFP、FYFP,其中流通阀片、压缩阀片、复原阀片的刚度通过有限元软件Hypermesh仿真获得,补偿阀上置圆锥形螺旋弹簧,通过试验测试获取其刚度值。减振器中的储油腔用仿真软件中储能器元件模拟。

表1 仿真模型主要参数

图2 液力减振器AMESim仿真模型

1.3 仿真模型验证

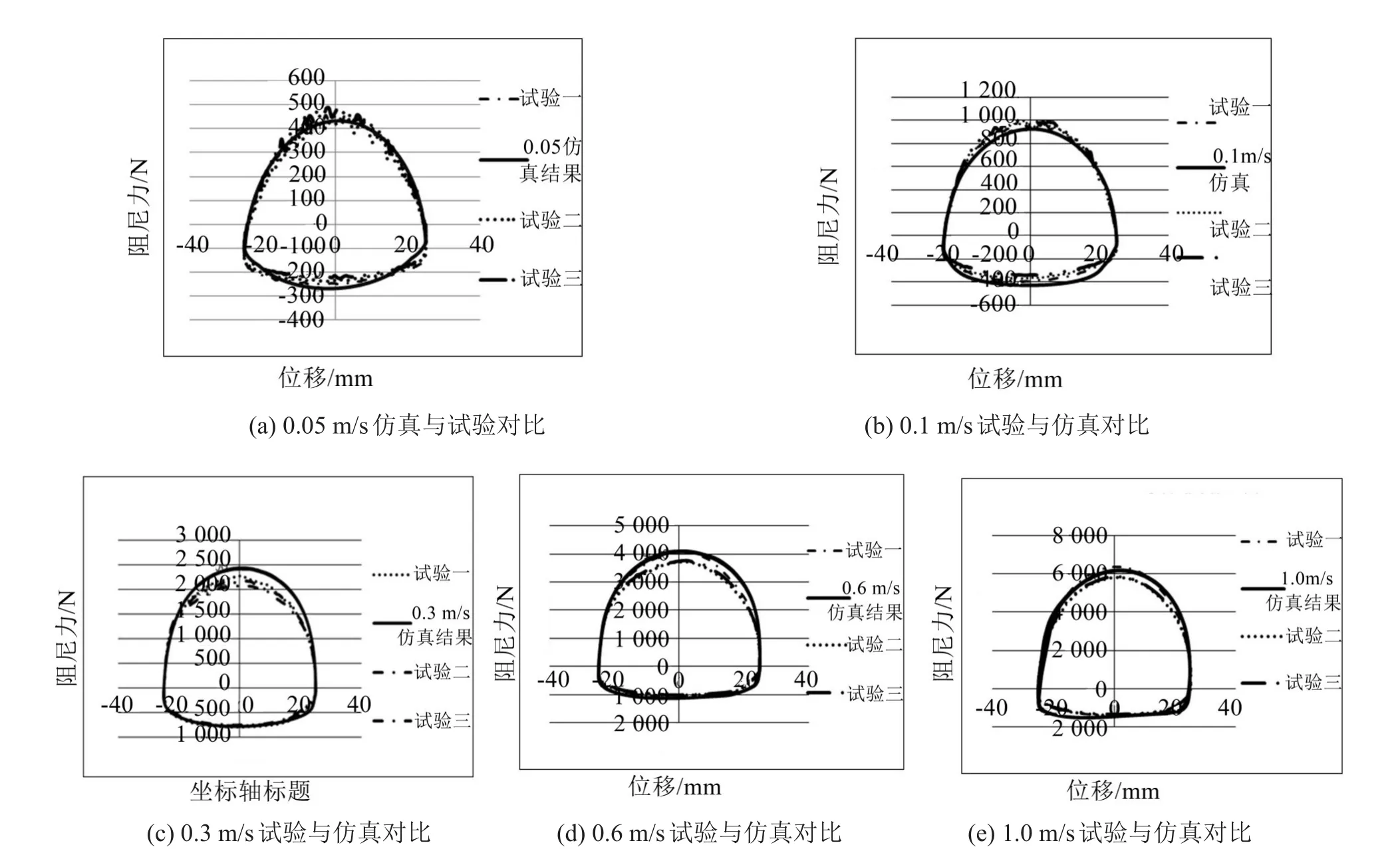

为了验证仿真模型是否建立合理,对其进行多工况试验验证。验证试验在美国进口的液压驱动垂直安装的MTS850.25减振器试验台上进行,如图3所示。试验采用正弦激励方式,振幅为25 mm,测试速度分别为0.05m/s、0.1m/s、0.3m/s、0.6m/s、1.0m/s。其中每个速度点下试验进行五次,将同一速度点测试结果去掉最大值和最小值,保留剩下3组试验结果。最后将试验得到的各个速度点的示功曲线与仿真结果进行对比,如图4所示。

图4 减振器台架仿真与试验结果对比

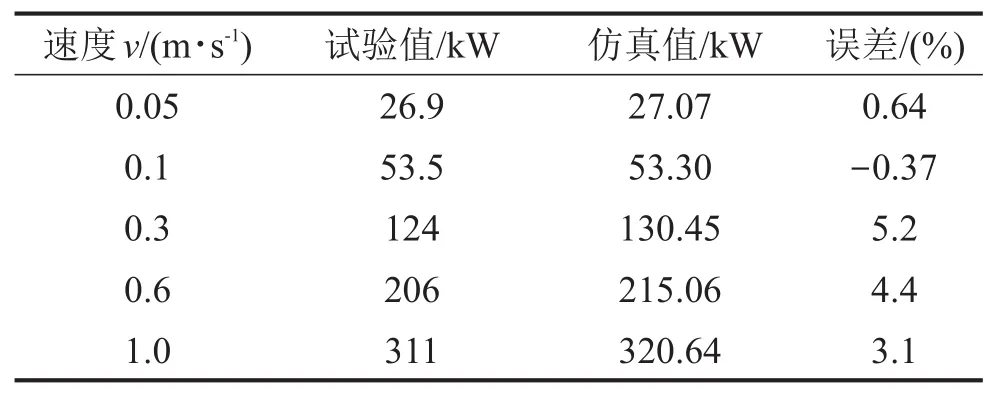

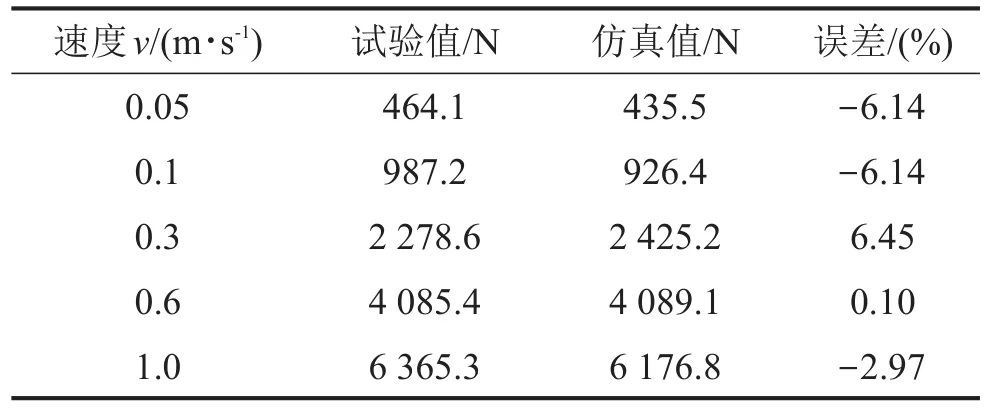

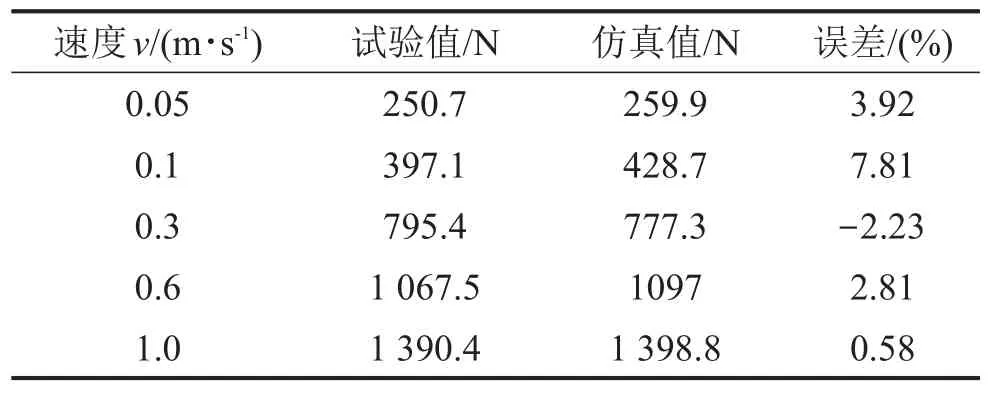

由上图可见,仿真示功图圆滑饱满,与试验结果形状相似,说明仿真与测试结果一致,由表2可知所有速度点最大阻尼功偏差为5.2%,五个速度点平均阻尼功偏差仅为2.59%。由表3和表4可知减振器3次阻尼力实验平均值与仿真结果最大偏差百分比仅为7.81%,5个速度点复原和压缩行程仿真阻尼力与实验数据平均偏差百分比分别为4.36%、3.47%。可以看出该仿真模型能够较好地描述减振器的真实工作情况。

表2 减振器阻尼功仿真与试验对比

表3 减振器复原阻尼力仿真与试验对比

表4 减振器压缩阻尼力仿真与试验对比

2 示功特性灵敏度分析

减振器的内外特性受众多因素影响,其设计参数按照性质可分为多个种类[7]。分析各参数敏感性有助于筛选对阻尼力影响较大的因素,并有针对性地提高减振器开发效率[8–9]。为覆盖减振器常规设计变量,选择流通阀缺口面积等共计25个参数进行分析。仿真速度选择开阀前一个速度点0.05 m/s、开阀后低速0.3 m/s以及1.0 m/s开阀后高速,这3个速度分别代表了减振器由常通节流孔产生节流阻尼力即汽车承受微弱振动、减振器阻尼力由弹性阀片产生相应的间隙控制即汽车承受中等强度振动以及悬架剧烈振动车轮高频振动这3种典型工况,也是性能较好的减振器所能具备的多级阻尼特性。

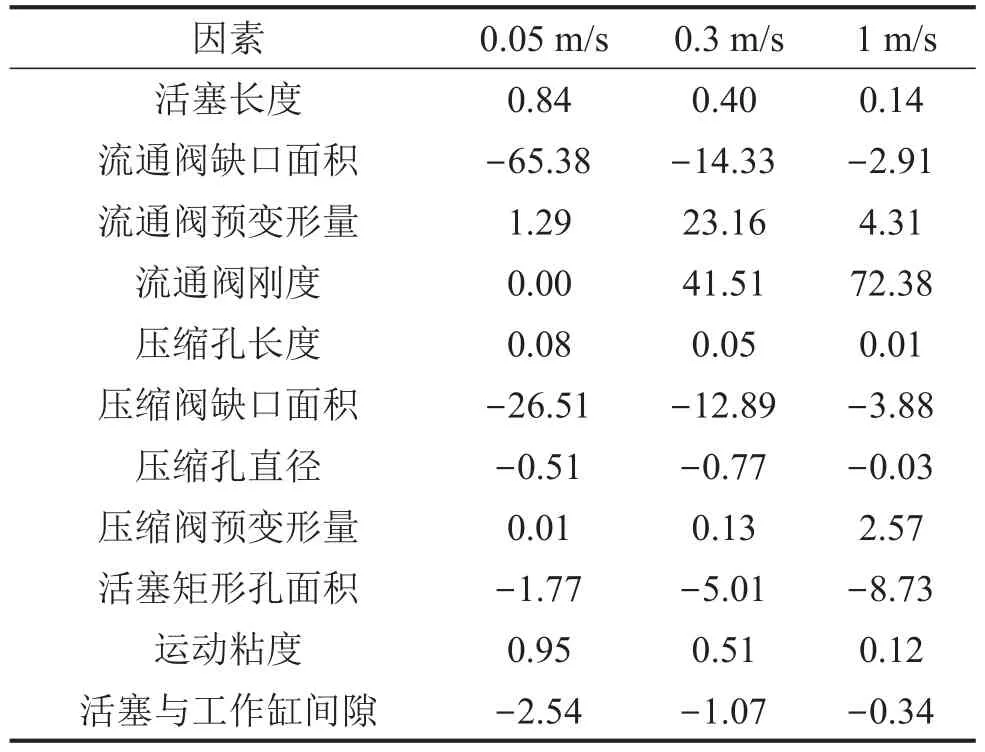

试验采取中心差分法解析各设计因素在以上所述的3个不同速度工况下对于减振器阻尼特性的影响。即使设计参数有一个微小的摄动量Δxj,用中心差分格式来计算目标函数对设计变量的近似导数。

式中:xj=(x1,x2,…,xj-1,xj+Δxj,xj+1,…,xm),截断误差与Δxj2同阶。

该试验方法首先能筛选出对减振器阻尼特性影响较为敏感的因素。其次能定性地剖析设计变量对阻尼特性的影响的趋势,并在一定程度上定量解析设计变量对于阻尼特性的大小。通过计算获得阻尼力模型各结构参数的敏感性并统一转化为无纲量相对敏感性使计算结果可以进行横向不同速度条件下对比,也可以在纵向不同纲量单位的各因素间进行比较。对比结果,如表5、表6所示,表格中省略了相对敏感性小于1‰的设计变量。

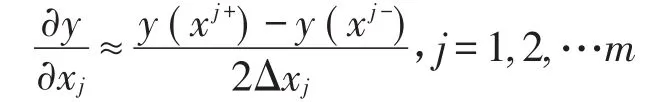

表5 复原行程设计变量相对敏感性/(%)

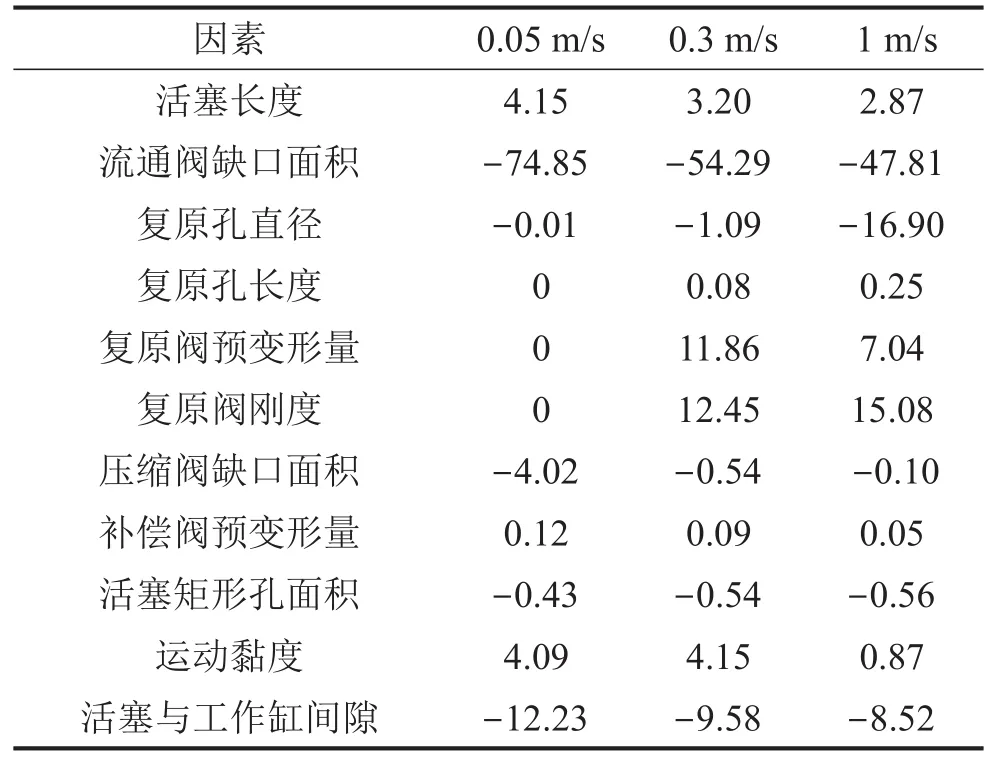

由表4、表5分析可知:

复原和压缩行程均有较大影响的有活塞长度、流通阀缺口面积、压缩阀缺口面积、活塞矩形孔面积、动力黏度、活塞与工作缸间隙6个因素。其中活塞长度、流通阀缺口面积、压缩阀缺口面积、动力黏度、活塞与工作缸间隙随着减振器运动速度增大影响逐渐减小。这主要是因为阀系开阀后油液的主流道由节流阀片上的常通孔变为节流阀片与阀座间的环形间隙所引起的。因减振器工作特点决定压缩行程油液流道面积远大于复原流道,而运动黏度所表征的油液粘滞性在流道越小时越为明显。因而复原行程油液动力黏度的影响比压缩行程大。

表6 压缩行程设计相对敏感性/(%)

低速复原行程中减振器未开阀时,阻尼力主要由复原阀缺口面积和活塞与工作缸间隙所决定,占比分别为74.85%、12.23%。随着速度的增加,复原孔直径和复原阀刚度影响逐渐加大。当速度由0.3 m/s增加到1.0 m/s,复原阀刚度对于复原阀开阀高度影响率由2×10-3mm/(kN/mm)增加到3.37×10-3mm/(kN/mm),影响率增加了68.5%。复原孔直径对于复原孔油液流量影响率由4.77×10-2(L/min)/mm增加到6.77×10-2(L/min)/mm,影响率增加了41.9%。可见复原阀刚度影响着阀片开启的高度进而影响油液的流量,而油液的流量此时也由复原孔直径所决定。

压缩行程中低速工况下,阻尼力主要由流通阀和压缩阀缺口面积决定,流通阀在低速压缩行程中的影响较大是因为由流通阀、压缩阀缺口面积所组成的流道是减振器低速工况下的主要流道。而由表1可知,流通阀缺口的面积远大于压缩阀缺口的面积,所以在压缩行程中流通阀缺口的面积一直起到不可忽视的作用。随着减振器运行速度的增加,流通阀刚度和活塞矩形孔面积的影响逐渐增大,主要是随着流通阀克服预紧力,流通阀刚度决定了阀片的开阀高度,而此时活塞矩形孔的面积也决定了油液的流量大小。

对减振器复原和压缩阻尼均无较大影响的因素有补偿阀刚度、压缩阀刚度、压缩阀最大变形量、复原阀最大变形量、补偿阀最大变形量、流通阀最大变形量、补偿阀预紧力、补偿孔节流面积、储油腔预充气压。其中补偿阀刚度和补偿阀预紧力因其初值太小导致补偿阀开阀速度点很低,故其对复原阻尼力的影响甚微。因复原行程中压降主要由复原阀决定,所以补偿阀最大变形量、补偿孔节流面积对复原阻尼力也不敏感。储油腔预充压力对于各速度点条件下的阻尼特性影响均较小,由于其对减振器异响敏感性较大[10–11],可以在不改变阻尼特性的情况下,作为减振器异响治理的首选因素。

3 结语

通过对某双筒式液力减振器结构、阻尼部件等进行分析,在AMESim中建立减振器一维仿真模型进行仿真并进行了台架试验,仿真结果与试验结果能够较好地吻合,表明运用AMESim所建立的模型能够真实描述减振器的工作情况。同时,对减振器阻尼特性进行了敏感性分析,分析中较为全面地覆盖了常规减振器设计中的25个参数,以量化的形式表现了在同一速度下不同影响因素和不同速度下同一影响因素敏感性的相对大小和变化趋势。得出了阀片常通孔面积、活塞长度、动力黏度、活塞与工作缸间隙是影响减振器阻尼特性的主要因素。为液力减振器的开发及改进提供了清晰的思路和方向。

[1]郭孔辉,王先云.基于支持向量机回归的减振器非参数模型[J]. 吉利大学学报(工学版),2011,S1:1-4.

[2]冯雪梅,刘佐民.汽车液力减振器技术的发展与现状[J].武汉理工大学学报(交通科学与工程版),2003,27(3):340-343.

[3]YAN CUI,THOMASR.KURFESS,MICHAEL MESSMAN.A methodology to integrate a nonlinear shock absorber dynamics into a vehicle model for system identification[J].SAE,2011,4(1):527-534.

[4]贺李平,顾亮,龙凯,等.基于流-固耦合的汽车减振器特性仿真分析[J]. 机械工程学报,2012,48(13):6-101.

[5]康雨,赵亮,郭孔辉.考虑阀片大挠曲变形的减振器建模与参数识别[J]. 中国机械工程,2014,25(18):2544-2549.

[6]王玲燕.汽车悬架减振器高精度建模技术研究[D].成都:西南交通大学,2016.

[7]周长城.汽车减振器设计与特性仿真[M].北京:机械工业出版社,2012:194-196.

[8]韩林山,李向阳,严大考.浅析敏感性分析的几种数学法[J]. 中国水运,2008,8(4):177-178.

[9]康雨.基于汽车行驶平顺性的液压减振器建模与优化设计研究[D].长沙:湖南大学,2014

[10]戎红俊.汽车液压减振器Rattling异响的产生机理与抗异响设计研究[D].成都:西南交通大学,2016.

[11]柳文健.基于AMESim的液压减振器异响分析与改进研究[J]. 液压与气动,2014,3(28):109-112.