用于海洋平台拆除的桩腿耦合顶升装置设计研究

刘富有,刘登辉,阮志豪

1.中海石油(中国)有限公司天津分公司,天津 300457

2.能威(天津)海洋工程技术有限公司,天津 300457

随着海洋油气资源的开发日益扩大,越来越多的海上采油平台出现在海洋中。一般海洋石油平台的设计寿命为20年,虽然部分平台寿命到期后经过评估和维修继续服役,但大量平台面临退役是不可改变的事实。据估算,未来十年在渤海湾至少有50座海上弃置平台将要被拆除。

弃置平台的拆除方法主要有吊装拆除和浮托拆除。吊装拆除是将平台的整个上部组块与导管架分离后,直接吊装到驳船上运输至码头。该方法的优点是海上切割工作量小,但需要使用具有足够起重能力的大型浮吊船,并且由于拆除时无法对组块的重量和重心做出精确计算,整体起吊的风险非常大。浮托拆除是采用双船浮托法整体拆除上部组块,整体运输至码头。为了使双船浮托法在整体拆除组块时每个支撑点都具备可调性,以解决上部组块重量和重心无法精确计算的问题,设计了桩腿耦合顶升装置[1-4]。

1 桩腿耦合顶升装置的构成

桩腿耦合顶升装置由三个关键部件构成:球体转动结构、橡胶缓冲单元和顶升液压油缸,见图1。

图1 桩腿耦合顶升装置构成示意

1.1 球体转动结构

球体转动机构的上部结构为不锈钢球面,下部为耐磨板或四氟板,两者形成低摩擦的摩擦副,摩擦系数为0.003~0.007,转动力极小,因此球体转动机构具有承载力大、传力可靠、转动灵活、转角大的特点。

1.2 橡胶缓冲单元

橡胶缓冲单元内部分为竖向减振单元和水平向减振单元,竖向压缩单元的压缩曲线是变刚度曲线,在压缩初期,弹性体变形大,反力小,在接近目标位移时,曲线的斜率增加,弹性体提供的反力增加;水平压缩单元的测试曲线与竖向压缩单元的压缩曲线线型一致。橡胶缓冲单元的竖向变形是为了避免钢与钢的接触,通过载荷的转移,保证稳定的配合和载荷转移;水平方向的位移,可以消除风浪等外界因素的影响,保证竖向载荷的平稳。竖向缓冲件在压缩初期,弹性体变形大,反力小,在接近目标位移时,曲线的斜率增加,弹性体提供的反力增加。这种压力-位移曲线的好处是:拆除的弃置平台年代久远,有一些后续施工项目造成重量与理论值存在误差,或平台在拆除过程中有一定的晃动,而弹性体的弹性变形具有很小的变量,可保证整体拆除结构的稳定性、拆除过程的安全性[5-6]。

1.3 顶升液压油缸

顶升液压油缸用于提供足够的顶升力而使平台与桩腿分离,在顶升过程初期,橡胶缓冲单元可以为顶升油缸与平台的接触提供足够的缓冲,球面转体提供载荷传递。待上部载荷全部转移,橡胶缓冲单元压缩达到了最大,油缸与平台之间可视为由刚性的橡胶缓冲单元连接,通过PLC位移控制,保证各顶升油缸顶升高度的同步均匀增加,从而保证平台被平稳顶升起来。油缸的控制系统采用双系统控制,即位移控制和液压控制的双系统控制模式,同时各油缸设计有两套油路(其中的一套为手动备用系统)。控制系统以位移控制系统为主,液压控制系统则时时进行监测,两个控制系统均设定上限预警功能,均具备急停功能。控制系统配套有油压传感器,可校核上部结构的顶升力,监测上部结构的操作,避免出现超压工作,因此安全性非常高。

2 桩腿耦合顶升装置的强度校核

由于被拆除上部组块的重量只能估算,在桩腿耦合顶升装置设计中选用1 000 kN规格的液压油缸,以确保具有较高的安全系数。内部应用的缓冲单元设计要求按照下述设计要求进行计算,同时在设计中确保缓冲单元在达到设计载荷时缓冲单元应力低,缓冲单元自身的安全系数高。对于其他钢结构的强度核算,均采用承载力1 000 kN进行计算,以保证产品的使用寿命和安全系数[7-9]。

2.1 假定的设计参数

(1) 液压缸顶升力1 000 kN,行程300 mm,顶升速度5~10 mm/min。

(2)垂向缓冲单元设计载荷压缩量为150 mm。

(3) 横向缓冲单元设计载荷150 kN,压缩量60 mm(含安装间隙)。

(4)转动结构设计转角5°。

2.2 转动结构强度校核

转动结构分为上球体转动结构与下接受体部分,应确保两者能够直接进行转动以及能够转动一定的角度,因此需降低两者之间的摩擦力,以及校核转动角度和转动过程中的有无干涉。为了降低两者之间的摩擦力,在两者之间设置了一层低摩擦系数的滑板。有限元分析的边界条件为:接受体与垂向缓冲单元钢板接触面为固定面,上球面与平台接触面施加1 000 kN力。计算产生的最大应力为103 MPa,按照钢结构的许用应力为0.9×材料屈服强度=0.9×325 MPa=292.5 MPa,其应力在可接受范围之内,见图2。

图2 转动结构的最大应力云图/Pa

2.3 钢筒结构强度校核

采用有限元分析方法,边界条件为钢筒外面固定,在液压缸承载面施加1 000 kN的力。计算结果显示最大应力和最大的变形均位于钢筒内部隔板最中心,计算应力值为180 MPa,按照钢结构的许用应力为0.9×材料屈服强度=0.9×325MPa=292.5 MPa,其应力在可接收范围之内,见图3。计算的最大变形为0.65mm。

图3 钢筒结构最大应力云图

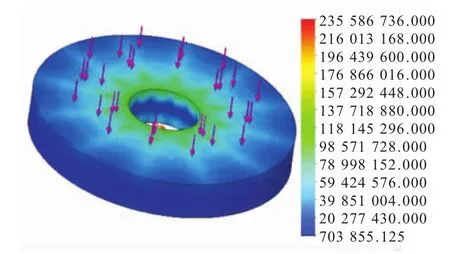

2.4 支撑导向板强度校核

采用有限元分析时边界条件为:支撑板上面施加载荷1 000 kN,下板与油缸活塞杆接触面作为固定支点。计算结果显示最大应力在油缸与活塞杆接触位置上,计算应力值为235.6 MPa,按照钢结构的许用应力为0.9×材料屈服强度=0.9×325 MPa=292.5 MPa,其应力在可接受范围之内,见图4。最大变形在支撑板边缘位置,计算的最大变形为0.83 mm。

图4 支撑板最大应力云图/Pa

2.5 垂向橡胶缓冲单元刚度校核

垂向橡胶缓冲单元性能设计参数为:当设计载荷分别为250、450、550 kN时,单块橡胶设计变形均为150 mm/4=37.5 mm,误差范围均为-10%~10%。

采用有限元分析时边界条件为:固定垂向缓冲单元下钢板,在上钢板施加250、450、550 kN载荷。计算结果表明,载荷550 kN时垂向缓冲单元应力最大,为11 MPa,小于橡胶的拉伸强度21.37 MPa,其应力在可接受范围内。450 kN时垂向缓冲单元应变最大,为105%,小于橡胶的扯断伸长率500%。

2.6 横向橡胶缓冲单元刚度校核

横向橡胶缓冲单元性能设计参数为:水平载荷150 kN,设计总变形60 mm(含间隙10 mm),单块位移50 mm,误差范围-10%~10%。

有限元分析边界条件为:固定外套筒,横向缓冲单元与接受体钢桩绑定,接受体钢桩水平位移60 mm。计算结果为横向缓冲单元聚氨酯部分最大应力为16 MPa,小于聚氨酯的拉伸强度44 MPa;横向缓冲单元内部加筋板最大应力为155.7MPa,按照钢结构的许用应力为0.9×材料屈服强度=0.9×325 MPa=292.5MPa,其应力在可接受范围之内,见图5。

图5横向缓冲单元最大应力云图/MPa

3 桩腿耦合顶升装置的系统设计

桩腿耦合顶升装置分为两个总成系统,单个总成系统内包含3套顶升装置。总成系统的控制为位移控制,单个总成系统集成为一个面板。总成系统之间数据互通(相对位移数据)。集成面板上显示位移测定数据(相对位移、两个油缸位移数据)、油缸力值数据、控制按钮、手动控制按钮(补压、泄压)。控制系统设定上限预警功能,具备急停功能。相对位移测定采用在直径72 in(1 in=25.4 mm)的钢筒顶部与顶升物之间安装4个位移传感器,测量数据去掉最小值和最大值,取剩余两个数据的平均值为一组数据,一套内3组位移偏差不得超过3 mm,由PLC控制顶升位移偏差。两个总成系统之间的位移偏差根据实际工况判定。

油缸配套有压力表、液压监测系统(读取系统内部压力值,数据传输到控制面板,控制面板将油压数值转换成顶升力值),每个油缸外接一个压力表,双油路设计(一套手动控制操作),在筒外侧设置油压传感器,配套液压锁。油缸顶升力1 000 kN,行程300 mm,速度5~10 mm/min。两个位移传感器,一个记录油缸行程,另一个用于系统顶升标定位移,两数据传输至控制面板。

4 结束语

桩腿耦合顶升装置具有操作程序简单、设计承载强度高、各部件安全系数高、操作精准、系统安全可靠等特点。本文设计的桩腿耦合顶升装置为国内首创,可以满足工程项目的需求,也为后续项目提供可借鉴的经验。

[1]何生厚,洪学福.浅海固定式平台设计与研究[M].北京:中国石化出版社,2003.

[2]荀海龙,朱晓环.万吨级组块浮托技术研究及典型专项设备设施[J].中国工程科学,2011,13(5):93-97.

[3]高锋,冯香,郭兴伟,等.组块桩腿耦合装置预制新工艺[J].石油化工设备,2015,44(5):64-67.

[4]魏行超,孙伟英,汪莉.浅谈内置式浮拖法海上安装工艺[J].中国造船,2005,46(11):443-446.

[5]房晓明,郝军,魏行超.南堡35-2油田中心平台应用浮拖法安装新工艺实践[J].中国海上油气,2006,18(2):126-129.

[6]王巍巍.基于ANSYS软件的平台局部结构有限元分析探讨[J].中国石油和化工标准与质量,2017,37(4):100-101.

[7]陈祥余,周道成,张传杰,等.约束条件对导管架平台结构极限承载力的影响分析[J].中国海洋平台,2013,28(4):28-32.

[8]张广磊,杜瑜,杨小龙,等.对接装置在海洋平台安装中的设计和应用创新[J].中国海洋平台,2015,30(4):20-24.

[9]李达,范模,易丛,等.海洋平台组块浮拖安装总体设计方法[J].海洋工程,2011,29(3):13-22.