常温压力存储液化烃覆土式储罐的设计与应用

夏 巍

武汉一冶钢结构有限责任公司,湖北武汉 430080

液化烃产品有易燃、易爆及有毒的特性,一旦其存储设备发生灾害,则可能造成财产损失或人员伤亡事故。1984年墨西哥国家石油公司(Pemex)的LPG储运站,由于一段直径8 in(1 in=25.4 mm)的管道破裂,释放出大量LPG,在15 min内迅速形成蒸气云,遇火源着火爆炸,形成的火球直径达360 m,导致存储有16 000 m3LPG的6个球罐及48个卧罐全部遭到破坏,站内设施几乎全毁,爆炸及燃烧波及厂区周围1 200 m内的建筑物,造成约500人死亡、7 000人受伤[1-3]。类似的事故还发生在印度Visakhapatnam的印度斯坦石油公司(HPCL),有近30人丧生。造成这些事故的主要原因都包括了没有选择合适的液化烃储存设施,以及球罐、卧式储罐间的距离过于狭小。

液化烃的安全存储是一个挑战性的课题,采用覆土式储罐安全存储液化烃,即是在此背景下从西欧发展起来的技术。覆土式储罐在国外被称之为Mounded Storage Tank或Mounded Vessel,因其外形为长圆筒形,因而也被形象地称之为覆土子弹罐,即Mounded Bullet Tank。德国最早于1959年首次建造了覆土式储罐,并把它应用于常温压力存储液化烃。基于安全原因,自上世纪90年代起,德国、法国、日本等都限制大容积球罐的建造,取而代之大量采用覆土式储罐[4-6]。我国台湾地区的台塑麦寮工业园区,在建厂之初即考虑了储罐区储存液化烃的易燃、易爆之特性,自德国引进了覆土式储罐(台湾地区称之为覆土式储槽,Earth CoverTank,即ECT),以取代球罐。目前台塑麦寮厂已建成投入使用的覆土式储罐已达110套,且仍在扩建中。国内对覆土式储罐的研究始于2000年前后,早期多称之为堆埋卧罐或堆墩式卧罐,近年来随着我国经济的迅速发展,国内已开始有少量覆土式储罐的应用。

1 覆土式储罐与其他储罐的对比

常温压力存储液化烃的设备一般有地上式储罐及地下埋地式储罐两种类型。地上式储罐(Aboveground Storage Tank,即AST)露天静置于地面上,在火灾、撞击等外能量作用下,可能导致沸腾液体膨胀蒸汽爆炸(Boiling Liquid Expanding Vapor Explosion,即BLEVE) 的发生,常导致重大人员伤亡和财产损失。地上式储罐的罐体之间及罐体与其他设备、建筑物之间的安全距离较大,故罐区占地面积较大,土地利用率不高[5-6]。

地下埋地式储罐(Underground Storage Tank,即UST)相比地上式储罐较为安全,罐区占地面积较小。地下埋地式储罐可能部分或全部位于地下水位以下,即使位于地下水位以上,在雨季或洪水时期也可能被水淹没,设计时应考虑储罐及埋设土壤浸水后的浮力影响,必要时需设置抗浮拉带将其固定于基础锚墩上,现行国家标准也限制了地下埋地式储罐的容积不宜过大。地下埋地式储罐施工时需开挖深基坑构筑罐池,施工难度较大,工期长,工程造价比较高。

覆土式储罐外表面全部被覆土层覆盖,有效地防止常温压力存储液化烃液体沸腾时膨胀蒸汽的爆炸(BLEVE),且不受临近热源、爆炸冲击波、飞溅物冲击或其他突发损害,同时还具有美化环境、减少占地面积、缩小与周边临近设施安全距离等优点。覆土式储罐单独或多个同时使用时,可以取代球罐或球罐群,广泛应用于液化烃原料、成品及半成品的大量存储,具有十分重要的应用价值。

2 覆土式储罐的结构形式

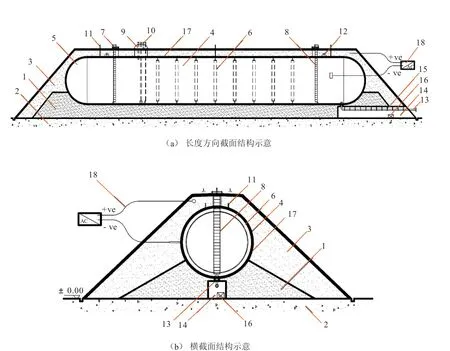

覆土式储罐采用卧式圆筒形压力容器,储罐直接置于沙床上,沙床下为沉降均匀的平整地面,储罐外表面全部被覆土层覆盖,仅有相关工艺接管如人孔,各类进料、放散、压力、温度监测接管及设备安全附件等伸出于覆土层之外,储罐正下方的沙床内设有罐底通道,容纳储罐底部卸料管道的引出,如图1所示。

图1 覆土式储罐系统结构示意

3 覆土式储罐的设计

3.1储罐布置的安全距离

根据欧洲工程设备和材料用户协会EEMUA 190指南的规定,多个储罐可以布置在同一覆土结构内[7],如图2所示,相邻储罐之间的间距可按不小于1 m考虑;国内外规范都没有关于同一覆土结构内储罐数量和总容积的限制。对于相邻覆土式储罐的最小间距及其与相邻重要设施的最小间距,目前国内规范还没有相关规定。参考美国防火协会标准NFPA 58的规定,覆土式储罐与相邻设施之间的安全距离可按地上球罐间距的一半考虑[8]。印度石油工业安全理事会标准OISD-STD-150则详细规定了覆土式储罐与相邻建筑、压缩机房、消防泵站之间的最小安全距离,以及同一覆土结构内相邻储罐的最小安全间距以及地表以上覆土结构的最小安全距离[9],可作为覆土式储罐安全距离设计的参考。

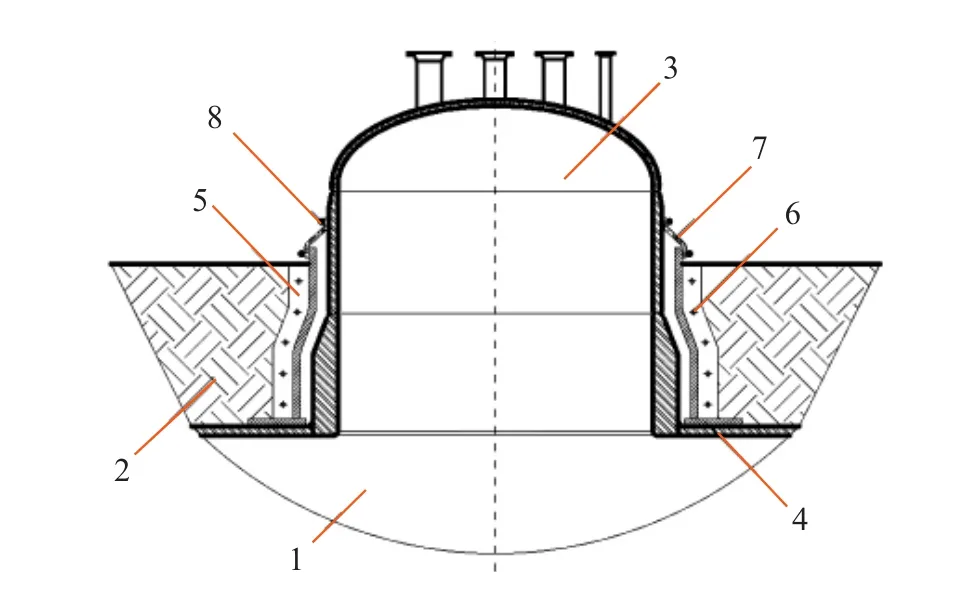

3.2 基础及沙床的设计

覆土式储罐的基础应根据设计载荷的组合,按照地基基础设计规范进行设计。储罐须直接安放于沙床上,沙床应高于最高地下水位至少0.6 m,为保证给储罐提供合适的连续支撑,沙床的最小高度为1 m,应结合罐底通道的高度来确定沙床的高度。考虑到液化烃排净的需要及储罐沿轴线方向沉降的可能,设计储罐在沙床上应沿轴线向罐底接管一端倾斜放置,倾斜斜率为1∶50~1∶200。

在储罐运行工况下,应保证对储罐底部至少120°范围内沙床的支撑,一般设计最小安全系数取2。但在储罐的建造期,储罐底部沙床尺寸过大可能会影响现场组焊。大型储罐现场组焊时,水压试验需在沙床上进行,基础及沙床的设计应对水压试验工况下的承载能力进行校核。水压试验工况下,设计最小安全系数可取1.5,水压试验前,应保证对储罐底部至少60°范围内沙床的支撑。

3.3 覆土层的设计

储罐罐壁上方覆土层的厚度至少应保证0.5 m。储罐覆土深度达0.6~1.0 m,足以应对外在火灾的侵袭,可避免液化烃发生挥发膨胀的危险。储罐周围覆土层的坡度应不超过覆土物的自然坡度,且最大不超过1:1.5,必要时对覆土物进行圆弧滑动分析以验证其稳定性。为减少覆土层的斜坡脚,进而减少所占用的土地,可在覆土层的外围设计一圈挡土墙,如图2所示,并在挡土墙的墙脚或覆土层斜坡脚外侧,设置散水坡及排水明沟,用于汇集覆土层的排水。覆土层的表面应设计为非连续的防水层,在防止大量雨水侵入的同时,又避免了覆土层内可能的气体积蓄。覆土层的顶部应设计带一定散水坡度的防冲刷层,可用毛石砌筑或种植植被。

图2 覆土式储罐沙床支撑及覆土结构示意

3.4 容器及附属装置的设计

(1)设计的主要通则。覆土式储罐受力模型区别于传统地上压力容器的一个显著特点在于其沙床支撑及覆土结构对储罐罐体产生了周向弯矩、法向力和剪力。目前比较成熟的设计原理均考虑在容积较大的覆土式储罐的罐内设置加强圈,即储罐的轴向载荷由其壳体承担,而非轴向载荷导致的弯曲应力则由罐内加强圈承担。一般储罐的设计直径不超过8 m,长径比不超过8。根据国外大量的有限元应力分析验证,储罐的长径比超过8时,由弯曲和摩擦力导致的纵向应力加载到储罐壳体上,将使壳体的设计厚度大大增加,因而缺乏经济性。由于受设计直径和长度的限制,一般单个覆土式储罐的容积不超过4 000 m3,最小容积则没有限制。

(2)设计条件。LPG覆土式储罐罐体的设计温度一般为45℃,最高不超过55℃,最低设计温度为LPG在常压下的饱和蒸气温度。比如存储LPG(符合IS 4576或IS 14861标准)的覆土式储罐,其设计最大允许工作压力(MAWP)为1.42 MPa@55℃,设计温度为-27℃至55℃。储罐内部的腐蚀余量一般最小取1.5 mm,通常焊接接头系数取1,需进行100%无损检测,并进行焊后热处理应力消除,储罐的设计寿命至少为25年。

(3)选材。LPG储罐中的H2S是无法完全排除的,高强钢在此环境下容易导致氢致开裂,采用ASME BPVC规范进行储罐设计时,一般壳体材料选择A516 Gr.60或A516 Gr.70,并进行全厚度方向拉伸试验,配套的钢管材料可选择A333 Gr.6,锻件材料可选择A350 LF2[10]。更高强度的壳体材料A537 Cl.2(精炼碳钢),适用于设计温度-20℃以下低温操作的储罐,但在有湿H2S的环境下,一般不宜选用A537 Cl.2材料。我国台湾地区台塑重工麦寮厂建造的74座覆土式储罐,容积300~4 000 m3不等,均采用ASME BPVC规范进行设计、建造,选用的都是A537 Cl.2材料。见表1。

表1ASMEBPVC规范下不同材料的最大许用应力[11]

(4)设计载荷。覆土式储罐设计时需要考虑多种载荷的组合,必要时还要考虑运行后重新进行水压试验以及紧急情况下引发的特殊载荷。在不同工况下储罐设计所需考虑的荷载如表2所示。

表2 储罐在不同工况下设计所需考虑的荷载[12]

Yogesh K及Lakshmi M S R采用ASME BPVCⅧ-1的设计方法设计了容积851.6 m3、设计压力1.697 MPa的覆土式储罐,并进行了有限元应力分析,应力分析中的组合荷载包括储罐设计内压、覆土层的载荷、地震载荷及基础不均匀支撑的载荷,根据现有公式进行解析计算,采用图形给出了不同工况下罐体的变形位移,结果显示在可接受的范围内。Jose MishaelC J及Sudhakara Shenol V则采用ASME BPVCⅧ-2的方法设计了容积2 700 m3、设计压力1.814 8 MPa的覆土式储罐,并进行了包括多种工况载荷的有限元应力分析[13]。对于大型覆土式储罐的多种载荷组合工况,ASME BPVCⅧ-2的有限元应力分析设计方法更为有效。

(5)罐内加强圈。覆土式储罐罐内加强圈的设计需考虑弯矩、法向力和剪力的共同作用,力的计算依据计算点与圆筒顶部的角度、载荷的类型以及储罐基础的支撑角度。EEMUA 190指南基于德国Karlsruhe大学Mang F的研究成果,给出了弯矩、法向力和剪力的计算法则。罐内加强圈截面优选为T型,选材与储罐壳体相同,腹板及面板厚度等同于储罐筒体。罐内加强圈顶部设有透气孔,便于水压试验时气体的排出,底部设有多个流通孔,以便罐内液化烃流出或积液排尽。多个罐内加强圈设计沿储罐筒体长度方向均匀分布,相邻罐内加强圈的距离一般为储罐内直径的0.5~1倍,距离过大时,经济性将显著降低。见图3。

图3 罐内加强圈示意

(6)附属装置。为保证覆土层的保护作用,直接连接到储罐罐壁的接管应采用数量最小化设计。一些必需的接管,如温度计接管、压力计接管、液位计接管、物料入口接管、气相平衡口接管、放散口接管等可全部集中布置在储罐顶部1~2处气室的封头上或人孔盖板上。

考虑到储罐底部排放管或卸料管的容纳及检修需要,宜设置储罐底部接管的检修通道,其设计应能承受其上储罐的重力荷载,尽量减小对沙床的破坏,并考虑储罐底部接管的沉降调节需要。储罐底部检修通道的通道室和接管井设计为钢筋混凝土整体现浇成型,并在内壁设计防水层。通道室内的管道采用高度可调节的固定方式,接管井上端与储罐底部应采用柔性连接,如图4所示。

图4 覆土式储罐底部检修通道

覆土式储罐在沙床上放置时,储罐可能的轴向运动,将对覆土产生压力,导致在罐顶的人孔和气室接管上产生较大的应力和较高的弯矩,应在人孔和气室接管周围设计合适的保护装置进行防护,如图5所示。该装置主要选用热塑性塑料(如HDPE、PS、GRE、PV等)制成,保护人孔和接管免受覆土挤压作用的影响,阻尼效果较好,同时具有防水、防渗、防静电、使用寿命长等特点。

图5 覆土式储罐的人孔或气室接管的保护装置

考虑到对覆土式储罐运行期间的沉降进行监测,在储罐筒体的顶部应设置至少三个沉降监测板监测可能的沉降,以便及时采取处理措施,其中一个沉降监测板位于筒体中间,另外两个沉降监测板位于筒体两端靠近球形封头处。

(7)防腐蚀。覆土式储罐的沙床及覆土层给储罐提供了一个潜在的腐蚀性环境,储罐的防腐蚀设计应包括防腐涂层设计及阴极保护系统设计。防腐涂层一般采用玻璃纤维增强沥青涂层、无溶剂的环氧树脂涂层或无溶剂的聚氨酯涂层,当选用环氧树脂或聚氨酯涂层时,涂层厚度应大于600 μm。阴极保护装置宜选用外加电流的阴极保护系统,利用外部电源来提供阴极与阳极之间的电位差,阴极接于电源的正端,储罐则接于电源的负端,电流从阳极经过介质(如土壤)到达储罐表面,然后沿着储罐经导线回归到电源,从而使储罐受到保护。在覆土层的外面,一般还应设置电位测定装置,用以监测阴极保护系统的保护效果。

4 结束语

(1)覆土式储罐与其他传统储罐相比,在避免BLEVE、使用安全、节约土地等方面有着明显的优点,可以替代球罐,随着液化烃安全存储需要的发展,将得到越来越广泛的应用[14-17]。

(2)覆土式储罐系统的设计不仅要考虑储罐在不同工况下各种载荷的组合,还要注意基础、沙床、覆土结构及各种附属设备的影响,该储罐系统需设计合理的结构以确保其稳定性。

[1]MANDADI R B,NARAYANA S G A.Design and finite element analysis of a mounded bullet by using FEA[J].International Journal of Scientific Engineering and Technology Research,2014(11),3(39),7 944-7 947.

[2]YOGESH K,LAKSHMI M S R.Design and finite element analysis ofmounded bullet [J].JournalofExclusive Management Science,2012(10),1(9):1-14.

[3]BERNECHEA E,ARNALDOS J.Applying ISD to the LPG terminal involved in the San juanico disaster through the use of QRA [C]//2013 AIChE Spring Meeting&9th Global Congress on Process Safety.San Antonio:[s.n.],2013.

[4]陈锡仁,宋振奇.覆土式压力储槽取代球型储槽之可行性研究—热效应分析[C]//第二十三届输送现象及其应用研讨会暨膜分离论坛第四届台湾-新加坡环境保护技术研究讨会论文集.台湾新北:淡江大学化学工程与材料工程学系暨研究所,2001:75-78.

[5]王惠勤.液化烃覆土式储罐的安全技术探讨及应用展望[J].石油化工安全环保技术,2012,28(4):39-43.

[6]陈静波.常温液化烃储罐设置方式及防火措施的探讨[J].广州化工,2013,41(8):164-166.

[7]The Engineering Equipment and Materials Users'Association.Guide for the design,construction and useof mounded horizontal cylindrical vessels for pressurized storage of LPG at ambient temperatures:EEMUA 190:2000 [S].London:The Engineering Equipment and Materials Users'Association,2005.

[8]National Fire Protection Association.Liquefied petroleum gas code:NFPA58:2011 Edition[S].

[9]Functional Committee on Liquefied Petroleum Gas Mounded Storage Facility.Design and safety requirements for liquefied petroleum gas mounded storage facility:OISD-STD-150,First Revision,Amende Edition[S].

[10]ASME Boiler and Pressure Vessel Committee on Pressure Vessels.Rules for construction of pressurevessels Alternative Rules:ASME BPVC.VIII.2-2015[S].

[11]ASME Boiler and Pressure Vessel Committee on Materials.Materials properties(metric):ASME BPVC.Ⅱ.D.M-2015[S].New York:American Society of MechanicalEngineers,2015.

[12]MANG F.Developments in the storage of dangerous gases and liquids in large capacity tanks[C]//The Second International Offshore and Polar Engineering Conference.San Francisco:[s.n.],1992:439-445.

[13]MISHAELJ,SUDHAKARAS V.Design and structuralanalysis of mounded LPG bullet[J].International Journal of Engineering Research&Technology,2015,4(1):254-259.

[14]章泽华,张奕,艾绍平.薄膜型LNG储罐[J].石油工程建设,2013,39(3):1-3.

[15]王小尚,王萍,曹学文,等.大型LNG储罐安全存储影响因素分析[J].石油工程建设,2015,41(5):5-11.

[16]俞然刚,刘浩,宋龙杰,等.埋地储罐结构设计与ANSYS数值模拟[J].石油工程建设,2014,40(6):1-5.

[17]张成伟,吕国锋,庄芳.LNG储罐中液化气翻滚原因及预防[J].石油工程建设,2011,37(6):66-68.

—— 储罐