扫描电子显微镜在硬质合金材料分析中的应用

李 颖,江启军

(江西江钨硬质合金有限公司,江西 靖安 330699)

0 引 言

扫描电子显微镜(SEM)是近几十年来快速发展起来的一种新型电子光学设备,放大倍数可从几倍至几十万倍[1]。由于扫描电镜可用采集多种信号来对材料样品进行综合分析[2],可以直接观察大样品,并具有较宽的放大倍数和大景深等特点[3],因此,在实际生产、新产品研发、质量控制等方面发挥着重要的作用。

硬质合金的性能直接取决于其显微结构,而显微结构在制造过程中会不断变化,在很大程度上是由其原料来决定的。因此,在钨行业发展迅速的今天,出于工艺上的需要,现在很多企业对硬质合金生产的原材料(仲钨酸铵、蓝钨、黄钨、钨粉、碳化钨粉等)的平均粒度、晶粒形貌、粒度分布等进行了更多的关注,其中关注最多的还是粉末的晶粒形貌和粒度分布[4];虽然有很多种测试粉末性能的手段,如测试费氏粒度、激光粒度、比表面积、松装密度等,但均是粉末的宏观表征。而扫描电子显微镜则可以观察粉末从原料到成品整个过程中(特别是针对超细的纳米级粉末),在各个生产环节的形貌和颗粒分布,以此判断粉末的均匀性与晶体结构的发育情况,以及样品中是否存在异物,夹粗状况等缺陷,为粉末生产提供最直观的依据。

合金的显微组织对控制和改善合金性能也具有重要的指导作用,要理解显微组织特性,晶粒尺寸及其分布的测定,即金相组织测定,是极为重要的。众所周知,对于大块试样的观察,用光学显微镜更直接方便,但由于其放大倍数、分辨率和景深都比较低,因此适用范围在一定程度受到了限制。而扫描电子显微镜由于其分辨率、放大倍数和景深都比较高,样品制备简单,图像真实、清晰,并富有立体感[6],且可以实现试样从低倍到高倍的定位分析,因此常被广泛应用于金相组织的观察。

硬质合金刀具虽然经过精心设计、精确制造,但由于生产实际和使用中各种因素的影响,仍然不断发生断裂、损坏、失效的现象,极大地影响了产品的使用性能。为了提高产品质量,就需要做各做试验来确认其性能指标,如断裂韧性、抗弯强度等;但是对于较低强度的样品以及使用失效的样品,常规是制成金相样品来观察;但是制备金相试样耗时耗力,有时还会毁坏断裂源。因此,可以借助扫描电镜来分析断口的失效特征,合金内部的结构及缺陷,从而判断产品不合格或者失效的原因。在扫描电镜样品室中进行观察,试样不仅可以进行三维空间移动,还可以根据需要进行空间转动,也就是五轴观察,非常有利于使用者对感兴趣的区域进行连续、系统的观察分析。

另外,在实际的分析工作中,获得断口形貌的观察像后,也希望能在同一台仪器上进行晶体结构或化学成分分析,提供包括形貌、成分、晶体结构或位向在内的尽可能全面的资料,以便能够更详尽、客观地对样品进行分析判断。所以,在扫描电子显微镜上配备X射线能谱仪或X射线波谱仪等电子探针附件,就可得到样品微区的化学成分等信息[7]。

本文介绍了扫描电子显微镜在硬质合金生产流程中所用到的主要原辅料及成品中的应用。

1 硬质合金粉末的形貌观察

硬质合金的原料是从仲钨酸铵(APT)开始的,不同的晶型晶貌,则煅烧的工艺,还原的工艺,碳化的工艺等均不同。

图1 硬质合金生产原料的SEM照片Fig.1 SEM images of cemented carbide raw materials

从图1(a)中,可以看出该批仲钨酸铵为单晶结构,结晶较完善,方形晶较多,晶形较规则,晶面平整,包晶、细晶较少。用该仲钨酸铵煅烧成的蓝钨或黄钨保持了 APT 的形貌(图 1(b)~(c)),采用相应工艺生产出的钨粉均匀性及形貌都较好(图1(d))。

另外,进行激光粒度分析时,经常会发现有的粉末不符合正态分布,而是会“鼓包”(图 2(a))或“拖尾”(见图2(b)),也可以借助扫描电子显微镜来研究造成这些现象的原因。

图3为分布不均匀WC粉末的扫描电镜图。在碳化钨粉末里夹杂有很多细颗粒,用图3(a)中所示样品做出来的激光粒度就会有“鼓包”的现象;同理,在碳化钨里夹杂有这种类似“锅巴”的块状料,用图3(b)中样品做出来的激光粒度就会有“拖尾”的现象;当然,还有可能是存在其他的原因,如粗大晶粒或者致密结团等(图4)。

图2 WC粉末激光粒度分布图Fig.2 Laser particle size distribution of WC powder

图3 分布不均匀WC粉末的SEM照片Fig.3 Non-uniform distribution of SEM images in WC powder

因此,在做钨粉和碳化钨粉样品分析时,除了要观察晶粒的形貌和均匀性外,还要注意观察粉末晶粒的夹粗和聚集情况,夹粗和聚集程度越小越有利于后续的生产[5]。

图4 WC中存在其他夹粗颗粒的SEM照片Fig.4 SEMphotosofWCmixedwithothercoarsegrainedparticles

总之,可以借助扫描电子显微镜观察到颗粒的显微形貌以及分布情况,并由此分析所用的工艺是否合适;特别是对粉末尤其是对超细粉末的煅烧温度、装舟量、流量等工艺的调节有很好地指导作用。

2 硬质合金的组织形貌观察

2.1 硬质合金金相组织的观察

用扫描电子显微镜观察硬质合金的金相组织,一般需要观察WC相的晶粒大小、晶型、均匀性、分布情况,钴相的分布情况,第三相的形貌和分布情况等,特别是针对目前发展迅速的超细纳米晶硬质合金,用扫描电子显微镜观察其组织形貌和分布,具有绝对的优势。

图5为钨钴类(YG类)和钨钴钛类(YT)类硬质合金组织扫描电子显微镜图片。从YG类合金的照片中可以看出,该合金的WC相粗细夹杂,存在较多的不规则晶型,且存在部分长大的晶粒,钴相分布较为均匀;那么在实际生产中,需注意WC粉末的均匀性,球磨工艺以及烧结温度的调整。从YT类合金的照片中可以看出,各相分布较为均匀,晶型也相对完善,说明该合金的生产工艺是适宜的。

图5 不同类硬质合金组织的SEM照片Fig.5 SEMimagesofdifferentclassescementedcarbideorganization

2.2 硬质合金金相断口的观察

用扫描电子显微镜观察硬质合金的断口,一般只需要将断口清洗干净后放入样品仓即可。

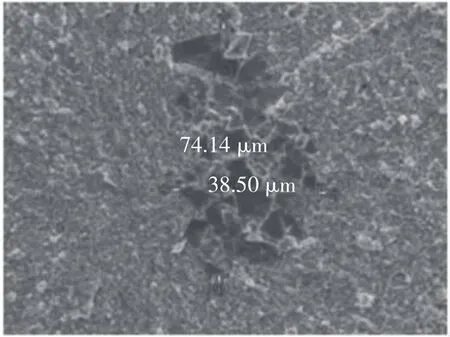

用扫描电子显微镜观察一根断裂强度低的合金断口,发现该断口断裂源处存在粗大WC晶粒聚集,即聚晶现象(见图6),由此可以断定聚晶就是造成该合金强度过低的主要原因。而造成聚晶的原因可能是因为原料中本身存在聚集的晶粒,在后续球磨加工过程中也未能将其破碎;也有合金的烧结工艺不合适,部分WC晶粒聚集长大。这种缺陷的存在对产品的使用存在致命的影响,容易造成产品崩缺,因此在实际的生产过程需通过工艺的调整来消除。

图6 聚晶SEM照片Fig.6 SEM images of polycrystalline

2.3 缺陷成分分析

硬质合金典型的缺陷有夹粗晶粒、聚晶、混料、孔隙孔洞、钴池、渗碳、脱碳、未压好等,这些缺陷均可以通过扫描电子显微镜结合能谱仪来分析。

图7所示断口缺陷,用X射线能谱仪测试其成分,发现该区域的钴含量很高,因此,确认该硬质合金是钴聚集而引起的断裂,这也是我们金相上所说的“钴池”。

从图7还可以看到,钴的聚集呈现花样状,并伴随着孔洞出现。能谱分析中可以看出,合金中添加的抑制剂Cr3C2是溶于钴相的。合金中“钴池”的存在可能会影响材质的耐磨性和强度。造成钴池的原因很多,有可能是球磨过程中未均匀分散,也有可能是压制工艺或者烧结工艺不适合造成。

图7 断口缺陷SEM照片和能谱(EDS)结果Fig.7 Fracture defect SEM photos and EDS results

2.4 硬质合金刀具涂层表面形貌分析及厚度检测

涂层刀具已经成为切削加工中的主流刀具,随着技术的发展,涂层技术已经开始往多元化和纳米化发展[8]。由于涂层的表面形貌和厚度对使用性能具有重要的影响,所以常作为主要技术指标进行研究。涂层的厚度很薄(几微米至几十微米),层数多(一层至几十层),采用传统的金相方法检测涂层的厚度和涂层与母材的结合情况比较困难,但是采用扫描电子显微镜却可以很轻松地完成。

使用扫描电子显微镜观察分析涂层表面形貌是目前最方便、最易行、最有效的方法;样品不需要制备,只需直接放入样品室内即可进行观察分析;使用扫描电子显微镜观察分析涂层厚度可以制作金相面抛光后检测,也可以直接检测断口,并且可以观察到断面涂层的形貌,过渡层的形貌等信息,如图8所示。

从图8(a)所示的涂层表面形貌可以看出该涂层分布较均匀,晶粒粗细夹杂,但也存在表面凸起的物质以及裂纹[7]。图8(b)所示的是涂层的断面形貌,可以看出该产品涂层为三层结构,内层的MT-TiCN呈现柱状结构,与基体结合较好;中间层是特殊结构的Al2O3沉积层,与内外层的结合处过渡衔接较好,最外层的是TiN;每一层的厚度也可通过扫描电镜进行测量。整个涂层没有发现裂纹、孔洞、凸起等缺陷,说明该涂层工艺是适宜的。

图8 涂层表面和涂层断口的SEM照片Fig.8 SEM photos of coating surface and coated fracture

3 结 语

扫描电子显微镜在硬质合金材料的分析和应用十分广泛,主要的应用有硬质合金材料粉末的形貌观察、均匀性观察、合金组织观察、断口分析、微区成分分析以及各种涂层表面形貌分析、层数分析、过渡层形貌分析和层厚测量等。本文所述的仅仅是扫描电子显微镜在硬质合金材料中应用的部分领域,结合具体的研究方向,还可以比较深入地研究硬质合金材料的微观结构与工艺条件及性能的关系,对整个硬质合金生产链的机理研究,工艺研发和质量控制等均可提供很好的指导作用。

[1] 蔡 璐.扫描电子显微镜在材料分析和研究中的应用[J].南京工程学院学报(自然科学版),2003,1(4):39-40.CAI Lu.Applications of scanning electronic microscope in material analysis and research[J].Journal of Nanjing Institute of Technology (Natural Science Edition),2003,1(4):39-40.

[2] 陈世朴.金属电子显微分析[M].北京:机械工业出版社,1982.

[3] 张大同.扫描电镜与能谱仪分析技术[M].广州:华南理工大学出版社,2009.

[4] 王长基,刘 鸿,谢 璐,等.钨制品的扫描电镜分析[J].中国钨业,2012,27(5):36-39.WANG Changji,LIU Hong,XIE Lu,et al.Scanning electronic microscope analysis of tungsten products [J].China Tungsten Industry,2012,27(5):36-39.

[5] 谢中华,张秋和,王文华,等.钨粉制备工艺对压坯强度影响的研究[J].中国钨业,2010,25(6):34-39.XIE Zhonghua,ZHANG Qiuhe,WANG Wenhua,et al.On the preparation technologyand production practiceof high strength tungsten powder[J].China Tungsten Industry,2010,25(6):34-39.

[6] BROOKS C R,CHOUDHURY A.Failure analysis of engineering materials[M].谢斐娟译.北京:机械工业出版社,2003:13-17.

[7] 胡希川.X射线衍射分析在硬质合金涂层中的应用 [J].硬质合金,2008,25(4):236-241.HU Xichuan.Application of X-ray diffraction analyze in the cemented carbide coatings[J].Cemented Carbide,2008,25(4):236-241.

[8] 韩振威,林有希.TiAlN涂层刀具研究新进展[J].组合机床与自动化加工技术,2012(6):87-91.HAN Zhenwei,LIN Youxi.Research progress of TiAlN coating tools[J].Modular Machine Tool&Automatic Manufacturing Technique,2012(6):87-91.