Ti-1023合金VAR熔炼数值模拟研究

赵小花,何永胜,罗文忠,赖运金,王凯旋,刘向宏

(西部超导材料科技股份有限公司 陕西省航空材料工程实验室,陕西 西安 710018)

1 前 言

Ti-1023(Ti-10V-2Fe-3Al)钛合金因具有比强度高、断裂韧性好、淬透截面大等优点被广泛应用于大型承力结构部件[1]。但该合金制备的最大难点是由于添加的β共析元素Fe含量高,使其在常规的真空自耗电弧熔炼条件下极易形成Fe偏析,Fe偏析区因β转变温度降低而形成一种不含α相或α相稀少的“β斑”,严重恶化锻件的塑性和疲劳性能[2]。近年来,国内外学者[3,4]对Ti-1023合金成分偏析引起的“β斑”和对性能的影响进行了广泛的研究。但对于在真空自耗电弧熔炼过程中影响Fe偏析形成的关键因素,例如温度场、流场、浓度场和熔池形状等研究鲜有报道。

由于真空自耗电弧熔炼(VAR)是一个非常复杂的多物理场相互作用的过程,若采用单一实验方法研究则成本高、周期长、难度大。随着计算机技术的发展,通过数值方法求解可获得熔炼过程定性和定量结果。Reitera等[5]采用Calcosoft-2D软件对多场耦合下熔池温度场进行了计算。Kondrashov等[6]采用有限差分法对大型Vt-31铸锭熔池深度与形貌演化进行了模拟计算。杨治军等[7]采用ANSYS软件模拟了小尺寸Ti-1023合金铸锭不同参数下的电磁场、温度场和流场分布。上述研究主要集中在熔炼参数对热力学温度场和流场的影响,而对合金主要元素的浓度场缺乏模拟研究和实验验证。针对上述存在问题,本文采用先进的多场耦合重熔工艺仿真优化软件Melt Flow-VAR建立的有限元模型研究了Φ640 mm规格的Ti-1023合金铸锭的真空自耗熔炼过程。探索了不同熔炼阶段的熔池形状和成分分布,结合实际熔炼铸锭验证了相关模拟结果,以期为建立Ti-1023合金工业化大型铸锭真空自耗熔炼模型并对实际生产制订熔炼工艺提供参考。

2 模拟用数学物理模型

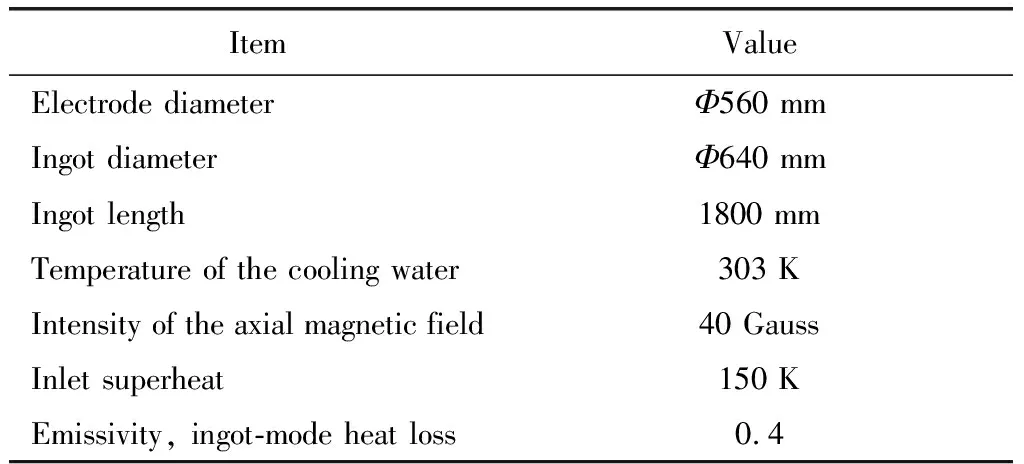

VAR过程相关的参数见表1。Ti-1023合金材料的物性参数见表2。

表1 VAR熔炼过程参数

表2 Ti-1023合金的物性参数[8]

3 实验结果

3.1 不同熔炼阶段温度场和流场模拟结果

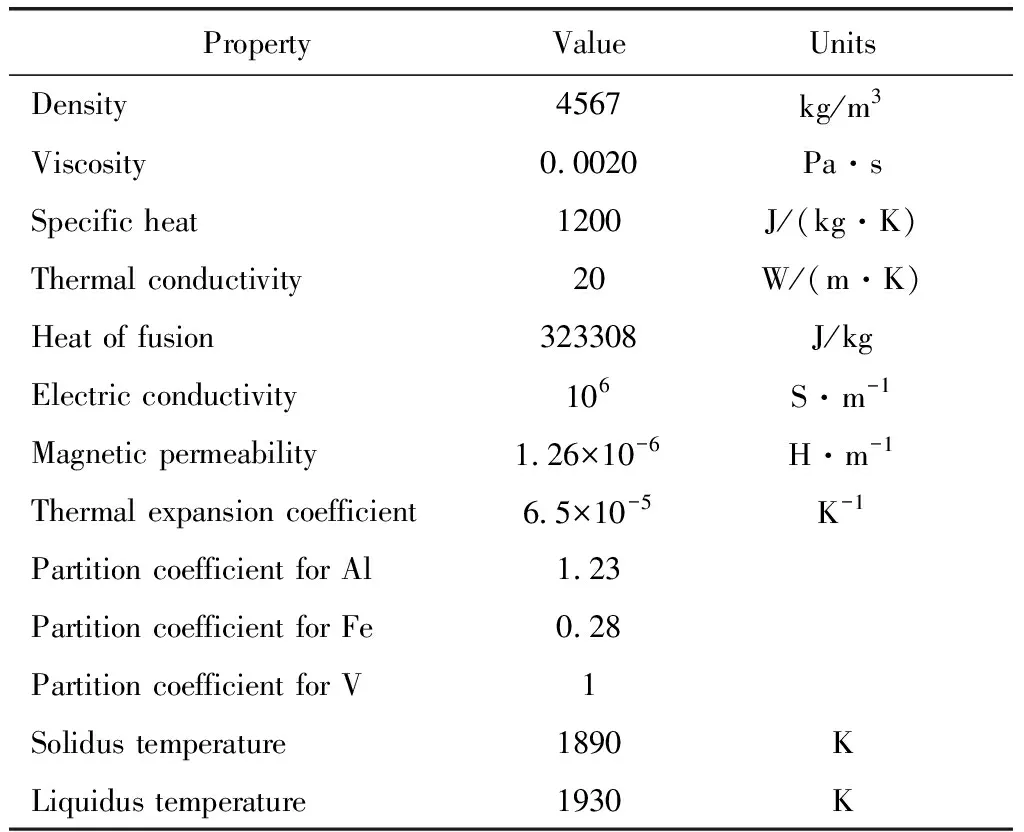

VAR熔炼是一个从熔炼初期非稳态逐步到熔炼中期稳态,再到末期非稳态的过程,在不同熔炼阶段其温度场和流场变化规律不同。图1a为Ti-1023合金在熔炼初期(t=0.3 h)时刻下的温度场和流场分布。从图中可以看出,等温线在铸锭底部较为密集,合金固相线(TS=1890 K)和液相线(Tl=1930 K)几乎垂直于结晶器侧壁,等温线移动速度与过程速度的夹角θ=0,即等温线移动速度与过程速度方向一致,因此在凝固初期形成扁平状熔池形貌。流场的分析以矢量箭头标识,流速最大值出现在边部位置,约为5 mm/s。熔体在熔池中沿轴线对称流动,由熔池表面向边缘流动,沿边缘向熔池中心流动,再沿熔池中心向上流动,进而在熔池右侧形成顺时针旋转单元。图1b为Ti-1023合金在熔炼中期(t=3.0 h)时刻下的温度场和流场分布。t2时刻与t1时刻相比较,温度场已发生显著变化。t2时刻等温线向合金锭中心推进,等温线移动速度与过程速度的夹角θ约呈45°,熔池形貌也由起始的扁平状变化为“V”形状,介于液相线和固相线的糊状区深度由0.02 m增加到0.20 m。而流场的变化趋势与t1时刻基本一致,熔体在熔池中沿轴线对称流动,在熔池右侧呈顺时针旋转单元。图1c为Ti-1023合金在熔炉末期(t3=5.0 h)时刻下的温度场和流场分布。等温线进一步向合金锭中心推进,等温线移动速度与过程速度的夹角θ比t2时刻变大。进入熔炼后期由于电流减小,液相区纵向长度缩短,糊状区横向宽度减小,熔体心部的形状在中心轴线方向变得狭长,熔池形貌由熔炼中期的“V”形变化为“深V”形。但是凝固前沿存在向下的液体流动和沿着中心轴线存在向上的流动特征没有改变。

3.2 熔池深度模拟结果

真空自耗熔炼的工艺参数主要包括熔炼电流、电压、搅拌磁场和冷却水流量。这些参数在熔炼过程中影响金属熔池的温度梯度、熔化速度和水冷结晶器的冷却能力,进而影响金属熔池的形状和糊状区尺寸,最终影响合金元素成分分布。结合Ti-1023合金的热物性参数模拟了不同时刻下的熔池深度。图2是在一定熔炼参数条件下的熔池深度变化曲线。可以看出,熔炼初期(0~20 min)为熔池建立期,熔池深度增长呈现线性增长方式,熔池形状为扁平状。在熔炼中期(20~220 min),熔池深度呈现幂函数增长的规律,熔池深度由0.20增加到0.50 m,熔池形状从扁平状演变为“U”形。在熔炼中后期(220~380 min)熔池深度增长十分缓慢,熔池最大深度维持在0.55 m,表明此时达到了稳态熔炼阶段。在熔炼末期(380 min~熔炼结束),熔池深度递减,熔池深度从最大的0.55 m逐渐减小到0.28 m。

图1 Ti-1023合金VAR不同熔炼阶段的温度场和流场计算结果:(a)t=0.3 h,(b)t=3.0 h,(c)t=5.0 hFig.1 Simulation results of flow and temperature fields in the ingot at different stage during VAR process for Ti-1023 alloy: (a)t=0.3 h,(b)t=3.0 h,(c)t=5.0 h

3.3 浓度场模拟结果

图3为经过3次熔炼至Φ640 mm规格的Ti-1023合金熔炼结束并且已经充分冷却后Al,V和Fe元素成分的模拟结果。从图可以看出,Al元素浓度在铸锭边部和底部位置为3.10%~3.13%,纵向心部为3.07%~3.10%,头部为3.04%~3.07%。从分布规律来看,Al元素在边部和底部高,心部和头部低,呈典型的负偏析规律。Fe元素浓度在铸锭边部和底部位置为1.70%~1.72%,纵向心部为1.78%~1.85%,头部为1.95%~2.20%。从分布规律来看,与Al元素刚好相反,Fe元素呈现典型的正偏析规律,即在边部和底部含量低,心部和顶部含量高。V元素略显正偏析分布,但由于偏析系数接近于1,所以各位置成分极差值较小。

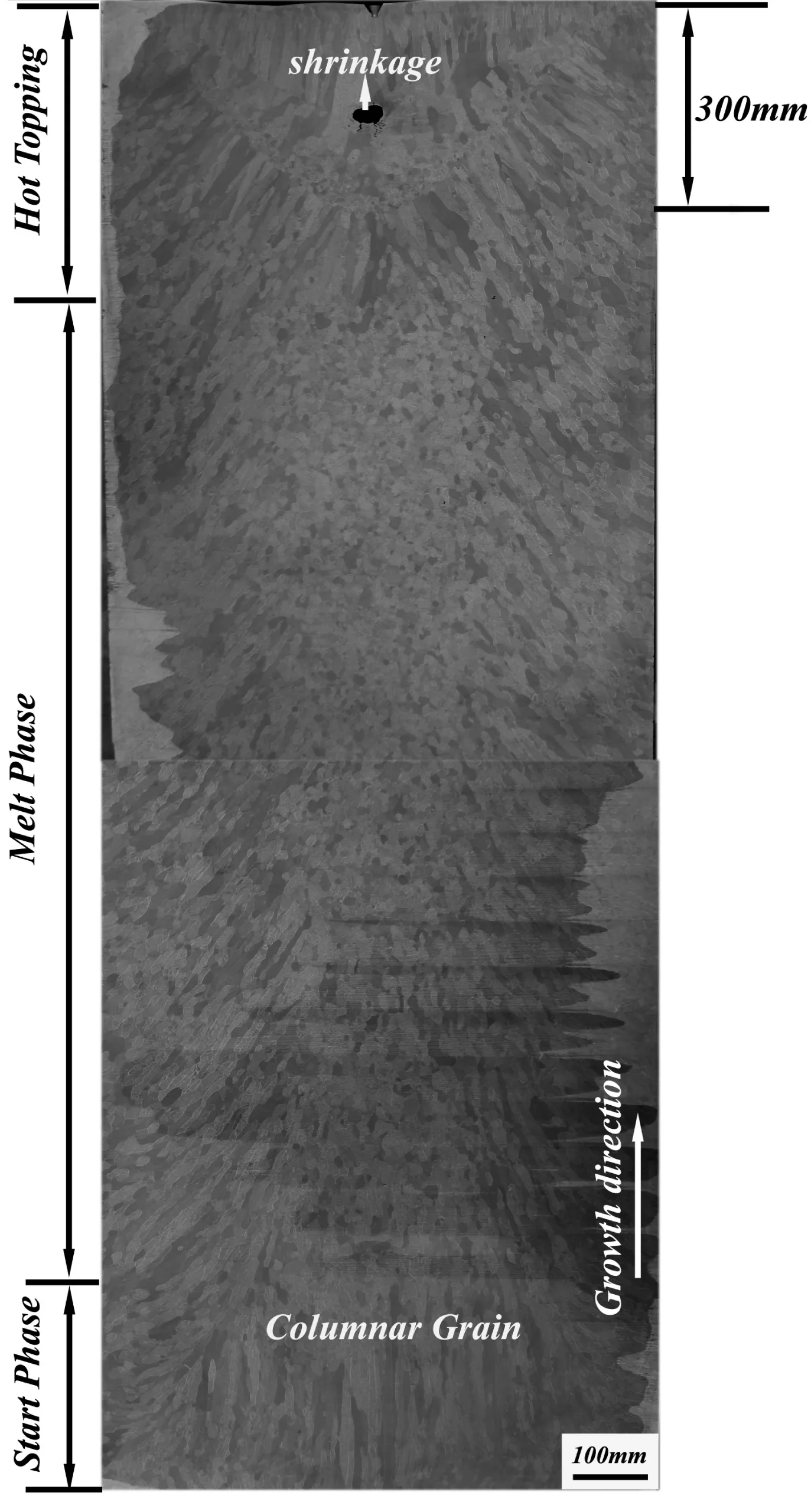

3.4 实际结果对比

为了验证Ti-1023合金VAR过程模拟的熔池深度和成分分布结果的可靠性,以模拟工艺真空自耗电弧熔炼制备了1炉Ti-1023铸锭。铸锭经过3次熔炼至Φ640 mm规格,长度为1800 mm。熔炼完成后用带锯在铸锭中心纵向锯切一个厚度为40 mm的试样片,化学腐蚀后得到如图4所示的纵向低倍组织。从图中可以看出,整个纵剖面上分布了两种典型的晶粒:位于铸锭底部、边部以及头部的粗大柱状晶和心部的等轴晶。以铸锭头部柱状晶向等轴晶发生转变的(CET)起始位置测量熔池最大深度为0.30 m。而以此时液相体积分数为0.9模拟计算的熔池深度为0.28 m。可见模拟计算的结果与实测结果基本一致,说明该计算模型能够正确反映Ti-1023合金凝固过程的温度场分布规律。

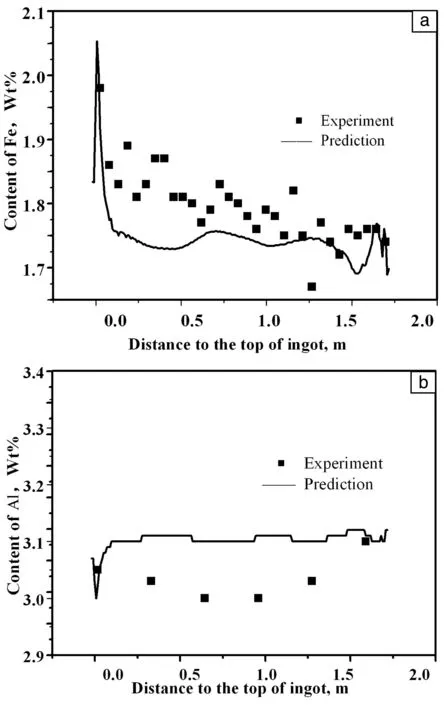

图5为采用与Melt-Flow模拟过程相同工艺熔炼的Ti-1023合金铸锭中心轴线不同位置处Fe和Al成分实测值与模拟结果的对比图。由图可知,Fe成分实测值沿着铸锭中心轴线方向从头到尾逐渐降低。在铸锭头部、尾部Fe的模拟结果和实测值吻合度好。但在铸锭中上部与实测值存在一定的差异,表现为Fe成分的实测结果高于模拟值。Al成分的模拟值沿着铸锭轴线方向变化不大,与Fe具有相似的规律,即模拟结果与实测值在头和尾部接近,在中间位置高于实测值。

图4 大规格Ti-1023合金铸锭纵向宏观组织Fig.4 Longitudinal solidification macrostructure of the large-scale Ti-1023 alloy ingot

图5 Ti-1023合金中心轴线不同位置处Fe和Al元素成分模拟值和实测值对比:(a)Fe element; (b) Al elementFig.5 Comparison of elements contents at different positions along central axis between numerical simulations and experimental data for Ti-1023 alloy ingot: (a) Fe element; (b) Al element

4 分析与讨论

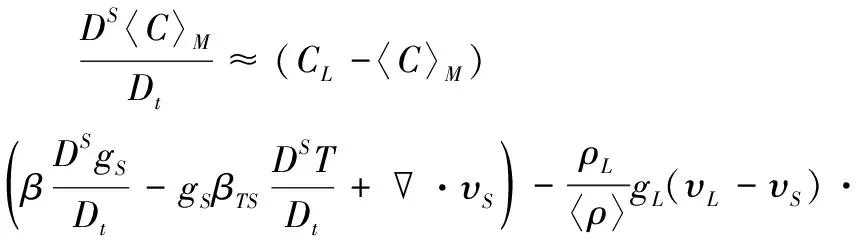

由上述结果可知,VAR熔炼Ti-1023合金的Fe和Al元素成分的模拟结果在铸锭头部和底部与实测吻合良好,差异主要出现在铸锭中心线与模拟值存在较大偏差。从资料和文献得知[9,10],Melt-Flow是基于液相建立的质量、动量、能量和溶质方程,没有考虑固相动量守恒方程。而由宏观偏析方程式(下式(1),右侧方括号中第三项·υS表示固液相相对运动引起的宏观偏析)[11]可知,在凝固过程中,由于对流的作用,游离的自由等轴晶固相颗粒在熔体中进行漂浮和沉降的宏观运动,对宏观偏析和凝固组织的形成具有重要影响。

(1)

Combeau及其合作者[12]比较65 t钢锭中心线上的碳成分偏析的模拟结果与实测值,也发现与本文相同的规律,即在钢锭底部和顶部区域,模拟与实测吻合较好,但中部区域模拟与实测结果差异非常大。他们分析指出导致差异的主要原因是在计算模拟过程中没有考虑等轴晶区的形成以及等轴晶的沉降。在本文中,由图4的纵剖腐蚀低倍组织可以看出,在其铸锭心部形成了等轴晶区,可推断在凝固过程中发生了大量等轴晶的漂浮和沉降。而由于Melt-Flow软件模型中并没有考虑凝固过程中等轴晶运动,所以才导致中心中部模拟与实测的偏差。近年来采用加入固体动量因素的两相模型[13]的模拟研究获得了更好的预测结果,这在一定程度上也证实了本文模拟结果出现一定偏差是由于上述原因导致。工业化铸锭的模拟结果和实验尚有差距,考虑等轴晶移动是大型铸锭宏观偏析模拟研究的一个重要发展方向,但如何合理考虑工业化铸锭中等轴晶的形成以及分布规律显得尤为重要。

5 结 论

(1) 采用VAR模拟软件Melt-Flow对Ti-1023合金VAR过程不同阶段下温度场和流场进行模拟,熔池形状按初期的扁平状→中期的V形→后期的深V形变化,模拟的熔炼后期的熔池深度为0.28 m,该数值与实测结果基本一致。

(2) Fe和Al元素成分模拟结果在铸锭中心线头部和底部位置与实测值吻合良好,但在中间部分与实测值存在较大偏差。

(3) Melt Flow-VAR是基于液相建立的质量、动量、能量和溶质方程,没有考虑等轴晶区的形成以及等轴晶的沉降是形成中上部成分模拟与实验值差异的主要原因。

参考文献 References

[1] Weiss I,Semiatin S L.MaterialsScienceandEngineeringA[J],1998, 243:46-65.

[2] Zeng W D, Zhou Y G, Yu H Q.JournalofMaterialsEngineeringandPerformance[J],2000,9(2):222-227.

[3] Yu Hanqing(俞汉清), Zeng Weidong(曾卫东), Hu Xianhong(胡鲜红),etal.RareMetalMaterialsandEngineering(稀有金属材料科学与工程)[J], 1995, 24(5): 23.

[4] Boyer R R, Kuhlman G W.MetallurgicalandMaterialsTransactionA[J], 1987, 18: 2095-2103.

[5] Reiter G, Maronnier V, Sommitsch C,etal.ProceedingsofLiquidMetalsProcessingandCastingSymposium[C]. Nancy:

[6] Kondrashov E N, Musatov M I, Maksimov A Y,etal.JournalofEngineeringThermophysics[J], 2007,16(1): 9-25.

[7] Yang Zhijun(杨治军),Kou Hongchao (寇宏超), Chang Hui(常辉),etal.Special-castandNon-ferrousAlloys(特种铸造及有色合金)[J], 2010, 30(4): 295-297.

[8] Zagrebelnyy D V.ThesisforDoctorate[D]. West Lafayette, Indianna: Purdue University, 2007: 59.

[9] COMPACT-VAR Reference Manual,(2006), Innovative Research, Inc., 3025 Harbor Lane N., Suite 300, Plymouth, MN 55447.

[10] Kelkar K M, Patankar S V, Mitchell A,etal.Titanium2007Symposium[C]. Kyoto, Japan: 2007: 1264-1270.

[11] Dantzig J A, Rappaz M.Solidification(凝固)[M]. Translated by Liu Feng and Jie Wanqi (刘峰、介万奇译). Beijing: Science Press, 2015: 424.

[12] Vannier I, Combeau H, Lesoult G.Proceedingsofthe4thInternationalConferenceonNumericalMethodsinIndustrialFormingProcessed[C]. Rotterdam: Balkema, 1992: 835-840.

[13] Wu M, Ludwig A.ActaMaterialia[J], 2009,57(19):5621-5631.