石墨烯纤维的制备与应用

杨俊杰,张 扬,陈国印,陈少华,麻伍军,翁 巍,朱美芳

(东华大学材料科学与工程学院 纤维材料改性国家重点实验室,上海 201600)

1 前 言

自2004年被发现以来,石墨烯的相关研究进展日新月异。石墨烯是一种由碳原子以sp2杂化方式结合形成的单原子层厚度的二维纳米碳材料,厚度约为0.34 nm,具有优异的力学、电学、热学、磁学等性能,在生物、环境、能源、电子等领域具有广泛的应用价值,已成为科学界和工业界关注的焦点[1-4]。

纳米材料获得实际应用的一种主要途径就是组装成宏观材料。目前,石墨烯已经组装成纤维、薄膜和块体(比如海绵、泡沫等三维网状多孔结构)三类宏观结构。相比于块体和薄膜,纤维具有更好的柔性、更大的比表面积和更好的加工灵活性。自从浙江大学高超课题组2011年制备出第一根石墨烯纤维以来,逐渐出现了多种结构的石墨烯纤维以及多种组分的石墨烯复合纤维,已经在能量转换和存储、传感、电子等领域取得了一系列应用。鉴于此,本文主要对石墨烯纤维的制备方法和应用进行归纳整理,重点介绍石墨烯纤维及其复合纤维的湿法纺丝制备,以及它们在超级电容器和锂离子电池中的应用,最后总结了石墨烯纤维目前存在的问题以及未来发展的展望。

2 石墨烯纤维的制备

2.1 湿法纺丝法

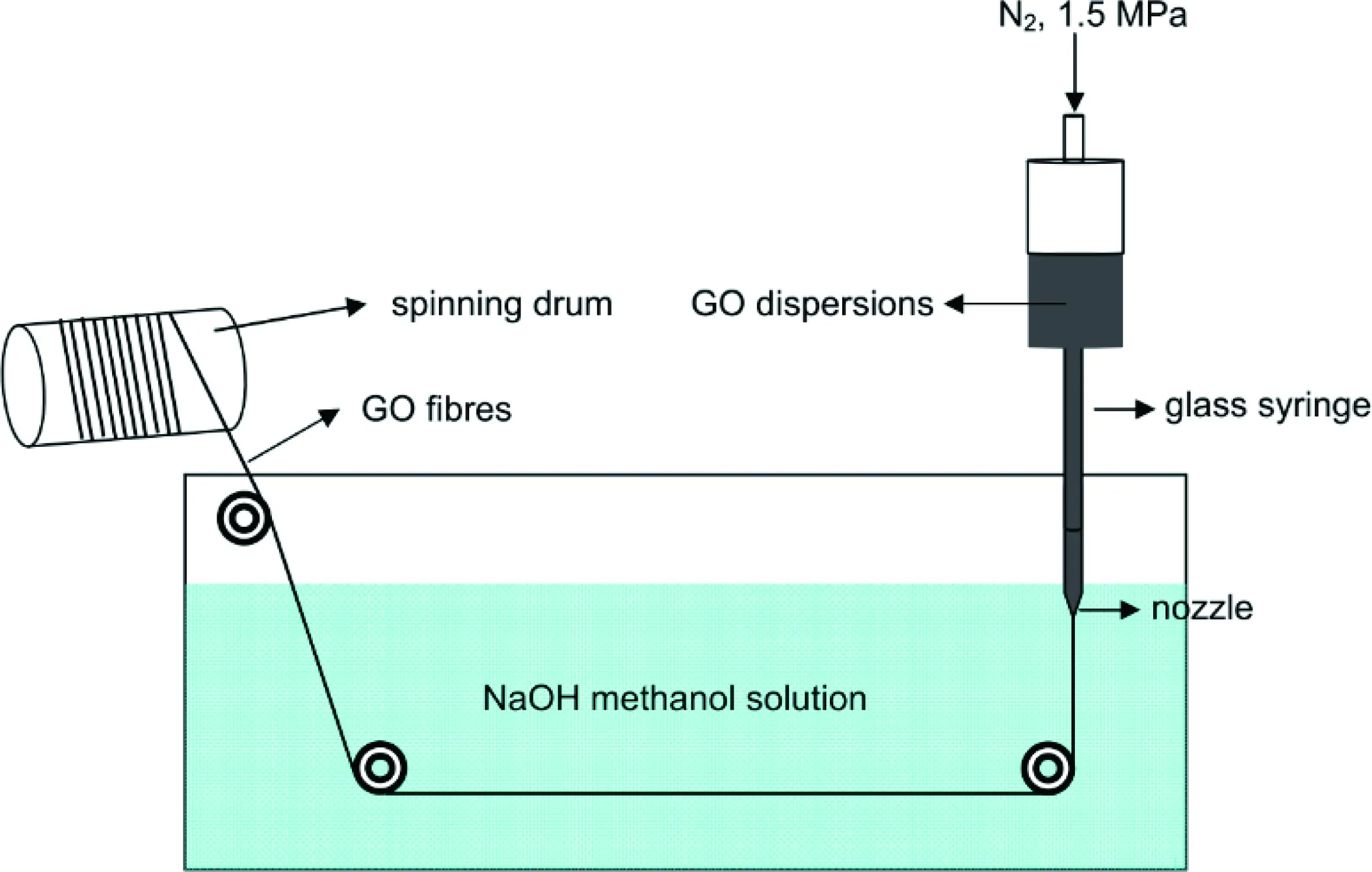

湿法纺丝是制备化学纤维的主要方法之一,首先并且重要的一个步骤是制备纺丝原液。由于石墨烯不易分散于水或者其他有机溶剂中,难以制备纺丝原液,因此无法以石墨烯为原料通过湿法纺丝来制备纤维。氧化石墨烯(GO)作为石墨烯的一种重要前驱体,能够很好地在极性溶剂(比如水)中分散,因此有望通过湿法纺丝来制备纤维。高超团队于2011年首先配制液晶态GO水溶液,以氢氧化钠/甲醇溶液为凝固浴,通过湿法纺丝获得GO纤维,最后经过化学还原得到石墨烯纤维。这是利用湿法纺丝技术制备石墨烯纤维的首次报道,其制备流程如图1所示,该纤维的拉伸强度为140 MPa,导电率为2.5×104S·m-1[5]。随后,高超团队将原料GO的片层增大,以N,N-二甲基甲酰胺(DMF)为溶剂,丙酮和乙酸乙酯混合液为凝固浴,同时通过纺丝时牵伸以及3000 ℃下高温处理的方法提高石墨烯纤维的力学性能,使其强度达到1.45 GPa[6]。另一方面,可以通过离子掺杂的方式提高石墨烯纤维的导电率,其中钾掺杂的石墨烯纤维导电性达到2.24×107S·m-1[7]。此外,东华大学朱美芳团队[8]通过配制非液晶态GO水溶液来实现高浓度的纺丝原液从而提高纤维产率,纺丝原液的浓度(质量分数)可达2%,然后经过相似的湿法纺丝工艺和氢碘酸还原获得石墨烯纤维,该纤维的力学和电学性能分别为208 MPa和1.53×103S·m-1。

图1 GO纤维湿法纺丝流程图[5]Fig.1 Schematic illustration of synthetic route of grapheme oxide fiber by wet spinning [5]

随后,为了提高石墨烯纤维各方面性能,科研工作者针对湿法纺丝工艺做了较多调整,主要有以下几方面。

(1)凝固浴。GO纺丝原液比较稳定,因此凝固浴需要将这个稳态破坏,使GO溶液凝胶化。利用相似相溶的原理,极性的GO无法溶解在非极性溶剂中,因此有研究采用乙酸乙酯作为凝固浴。Tour等[9]利用大片层高浓度的GO溶液,以乙酸乙酯为凝固浴,得到可以轻松打结的高强GO纤维。同时酸[8]、碱[5]、盐[10]、表面活性剂[11]、离子液体[12]以及高分子溶液[13]等也可作为凝固浴,这类溶液可以有效改变GO表面的Zeta电位而破坏其稳定性,进而使其凝固析出。中国科技大学俞书宏团队[14]以十六烷基溴化铵(CTAB)为凝固浴,将纺丝液注入凝固浴后形成GO薄膜,由于GO表面电荷被中和,互相之间的排斥力消失,导致其边缘不断向中心处卷绕,最终形成GO纤维。

(2)喷丝头。改变喷丝头可以影响纤维的表面及截面形貌。华南理工大学叶建山团队[15]将喷丝头内部粗糙度增加,从而降低了纤维表面的光洁度,提高了比表面积。高超团队直接将喷丝头变为“一”字型,可以通过纺丝直接得到石墨烯膜[16],而且通过在膜内部加入碳酸钙等致孔剂,将其刻蚀后可有效提高内部孔洞数量[17]。此外,如果采用同轴型喷丝头,则可纺制出具有核-壳结构的纤维[18, 19]。以石墨烯/碳管为内层纺丝液,羧甲基纤维素钠(CMC)为外层纺丝液,进行同轴纺丝,得到内外层功能不同的石墨烯复合纤维[20]。

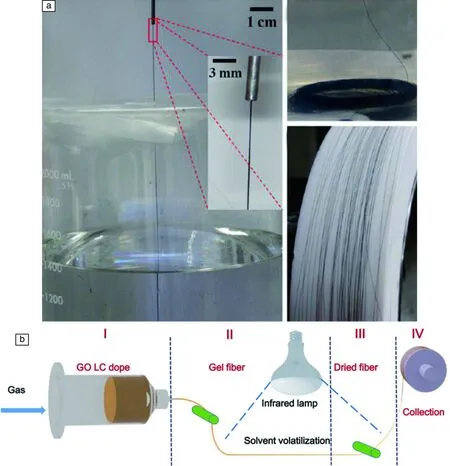

(3)纺丝方式。纺丝方式也会显著改变石墨烯纤维的结构乃至性能[21]。Razal等利用干喷湿纺来提高纤维的强度,空气层的存在有效降低了纺丝液从喷丝口到凝固浴中的速度梯度,使纤维具有更好的排列,但如果空气层过长则会影响纤维的可拉伸性能,控制针头的直径以及空气层的距离,则可纺制出具有圆形截面的高强石墨烯纤维(如图2a所示)[22]。干法纺丝与湿法纺丝类似,干法纺丝将GO溶液喷射到红外灯照射的环境中,使溶剂快速蒸发而生成纤维,因此主要采用表面张力较小的溶剂,如乙醇、四氢呋喃等。用干法纺丝得到的GO纤维经还原以后,其强度相较于湿法纺丝有所降低,但其韧性高达19.12 MJ·m-3,有望成为未来一种绿色加工石墨烯纤维的方法(如图2b所示)[23]。

图2 GO纤维制备流程图:(a)干喷湿纺[22],(b)干法纺丝[23]Fig.2 Schematic illustration of synthetic route of grapheme oxide fiber:(a)dry jet wet spinning [22], (b) dry spinning [23]

除了纯石墨烯纤维,也可以通过湿法纺丝制备石墨烯复合纤维,从而有效提高纤维性能、开拓应用领域。将导电高分子单体[24, 25]通过在纺丝过程中原位聚合来制备复合纤维,或者将氧化物或其他材料直接加入到纺丝液中增加纤维状超级电容器的容量[26, 27]。朱美芳团队[28]利用GO,将不溶于水的活性炭分散于水溶液中,纺丝还原后得到石墨烯/活性炭复合纤维,纤维具有1476.5 m2·g-1的比表面积,容量为43.8 F·g-1。同样地,相似的工艺可以纺制石墨烯/二氧化锰复合纤维,组装成超级电容器后容量达到66.1 F·cm-3[29]。除了无机材料,GO和聚乙烯醇(PVA)之间也有较好的相容性,向非液晶态GO水溶液中加入氢氧化钠至pH=11,加入PVA可以显著增加纤维和电解液之间的亲和性[30]。类似地,表面含有大量羟基修饰的纤维素纳米晶作为添加物也可以显著增加纤维的亲水性及强度,这是由于其表面大量的含氧基团引起的[31]。北京化工大学乔金梁团队[32]将GO和酚醛树脂共同纺丝,1000 ℃下碳化后,石墨烯之间形成C-C共价键相互连接,纤维强度达到1.45 GPa,开发了一种提高石墨烯纤维强度的方法。

2.2 薄膜收缩法

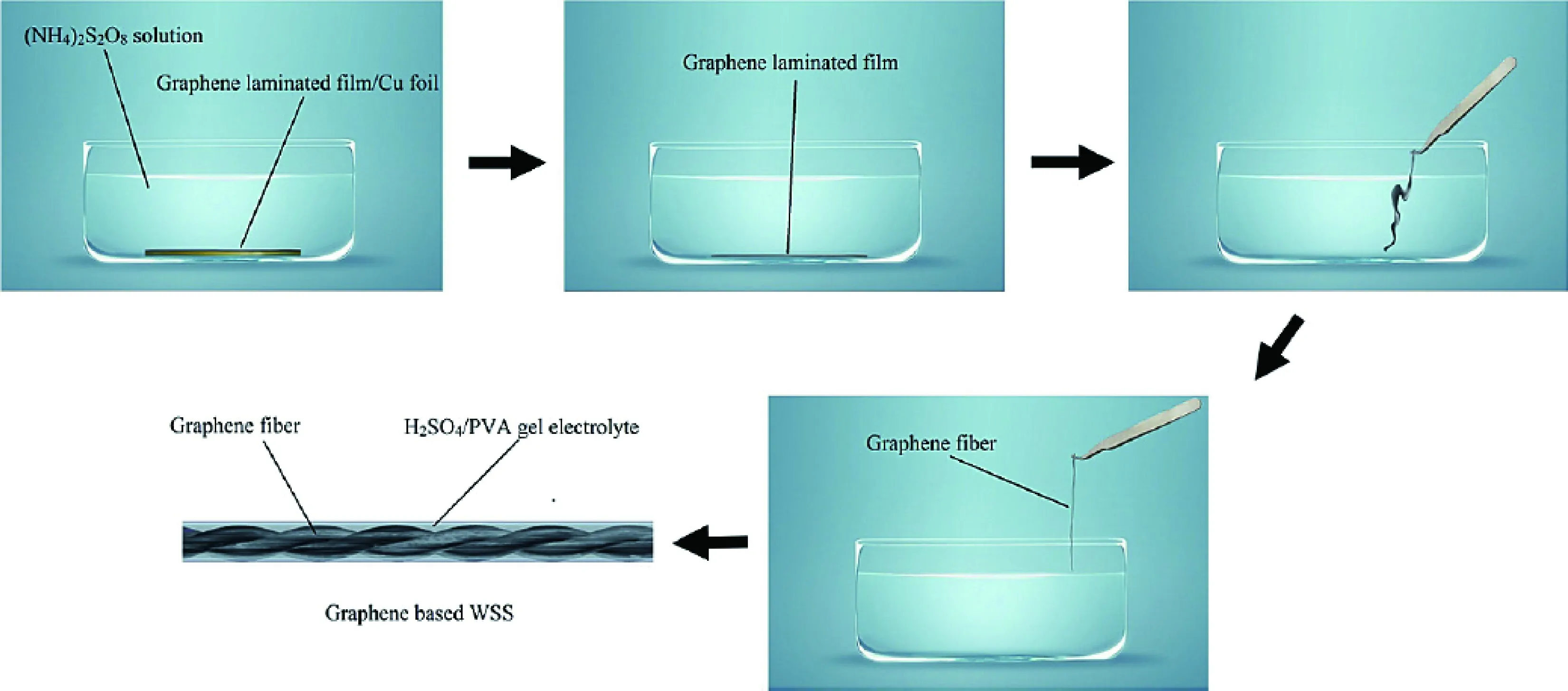

2011年,清华大学朱宏伟课题组[33]报道了一种超薄石墨烯薄膜组装纤维的方法。经化学气相沉积法(CVD)生长的石墨烯薄膜浸渍于乙醇、丙酮等有机溶剂中,薄膜发生自发卷曲和收缩,从溶剂中提拉后形成具有疏松多孔结构的石墨烯短纤维,电导率约为10 S·m-1。虽然该方法制备纤维效率较低,但其致孔原理对指导制备多孔纤维有很大启发。Terrones课题组[34]报道了另一种薄膜组装法,他们先将GO的分散液刮涂成多条膜带,经过干燥、扭曲得到GO纤维,随后经过热还原得到石墨烯纤维。该方法得到的GO纤维具有很高的断裂伸长率(8.3%~78.3%)和优异的断裂韧性(1.3~17.4 J·m-3),但由于纤维截面存在较多缺陷,故强度较低 (9.7~85.9 MPa);热还原后得到的石墨烯纤维强度和断裂伸长率都大大降低,但电导率提高很多,达到416 S·cm-1。哈尔滨工业大学黄玉东课题组[35]也发展了一种薄膜收缩制备石墨烯纤维的方法,如图3所示。首先以甲烷为碳源,采用CVD法在铜箔上生长石墨烯。为了得到完整独立的石墨烯薄膜,在石墨烯表面旋涂一层聚甲基丙烯酸甲酯(PMMA),以1 M过硫酸铵溶液对铜箔进行刻蚀,用丙酮洗去PMMA层,得到叠层的石墨烯薄膜,最后用镊子从溶液中将薄膜提拉出来,收缩形成直径均一的石墨烯纤维。薄膜收缩法可以直接采用石墨烯薄膜来制备石墨烯纤维,获得的纤维一般都具有较多的孔隙,但是该方法难以连续制备石墨烯纤维。

图3 薄膜收缩法制备石墨烯纤维的流程示意图[35]Fig.3 Schematic illustration of graphene fibers prepared by shrinkage method [35]

2.3 受限水热法

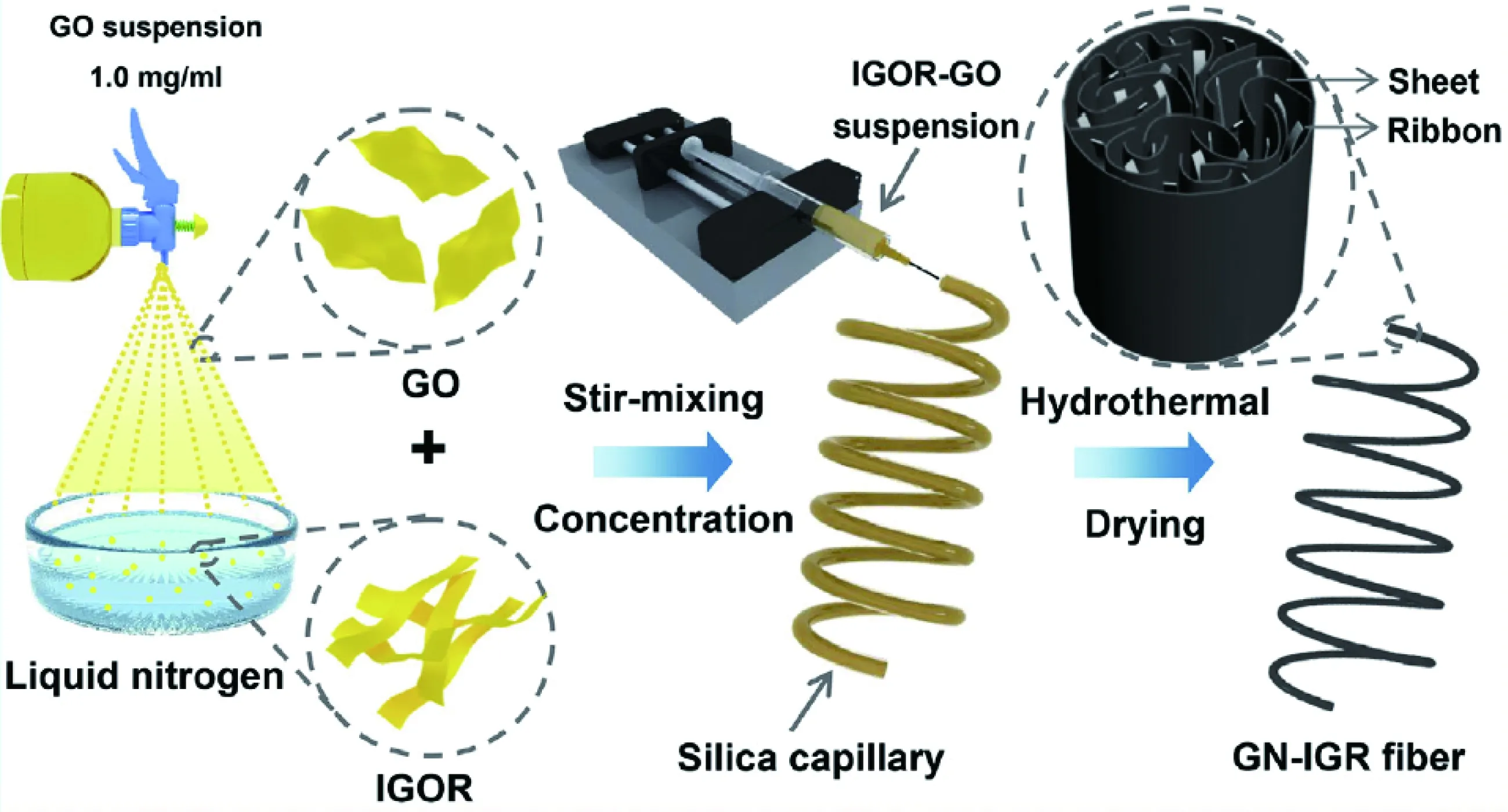

北京理工大学曲良体课题组[36]报道了一种模板水热法制备石墨烯纤维的方法,首先将GO的分散液注入到玻璃管道中,密封两端后在230 ℃下水热处理2 h,形成连续的石墨烯纤维,石墨烯纤维的结构可以通过控制GO分散液的浓度和玻璃管内径来调节。该石墨烯纤维具有多孔结构,密度仅为0.23 g·cm-3,具有很好的柔性,可以打结、扭转合股,强度和电导率分别为180 MPa和10 S·cm-1,弯曲循环测试发现其电导率在1000次循环后几乎不变。这种方法可以制备出富有多孔结构的石墨烯纤维,但由于水热处理需要密闭空间和较长的反应时间,因此很难实现连续化生产。北京服装学院张梅、李宏伟课题组[37]采用一种简单的低温诱导自组装方法合成了石墨烯纤维,将GO和抗坏血酸均匀混合并封装在特定直径的玻璃管中,分别在90 ℃和120 ℃下进行水热反应,直到纤维完全成形,得到具有分层多孔结构的石墨烯纤维。其电导率可达1.3×104S·m-1,热处理后具有优异的力学性能,可以很方便地编织到纺织品中。哈尔滨工程大学范壮军等[38]在前人方法的基础上进一步发展,具体的制备流程如图4所示。首先是将GO的分散液通过喷壶喷洒到液氮中,制备得到片层相互桥接的GO分散液(IGOR),然后将一定浓度的GO分散液与IGOR分散液均匀混合后注入到0.4 mm内径的石英毛细管中,两端封闭,在230 ℃下加热2 h,最后在空气中干燥12 h,得到的石墨烯纤维表现出更高的强度和韧性。

为了增加水热法制备的石墨烯纤维的长度,新加坡国立大学陈元课题组[39]对以上方法进行了改进,如图5所示。他们将柔性耐高温的熔融石英毛细管柱代替脆性的玻璃管,将含有乙二胺的GO分散液注入其中并保持一段密封,置于220 ℃炉子中水热处理6 h,用氮气挤出形成纤维,干燥后收集得到石墨烯纤维。这种改进方法可以获得足够长的纤维,但仍然需要很长的反应时间,无法连续制备石墨烯纤维。

图4 受限水热法制备石墨烯纤维的流程示意图[38]Fig.4 Schematic illustration of graphene hybrid fibers prepared by hydrothermal method [38]

图5 熔融硅胶毛细管柱中水热处理制备石墨烯纤维[39]:(a)制备过程示意图,(b)挤出的纤维样品,(c)纤维样品照片Fig.5 Graphene fiber prepared by water heat treatment in fused-silica column [39]: (a) schematic illustration of preparation, (b) as prepared fiber, (c) image of fiber sample

2.4 模板法

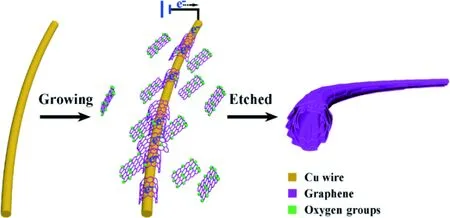

朱美芳课题组[40]采用电化学模板法制备得到了具有中空结构的石墨烯纤维,如图6所示。以铜丝作为模板,采用三电极法,GO片在电化学和模板的双重诱导作用下不断沉积在铜丝表面,同时被还原,随后在FeCl3溶液中刻蚀去除铜丝,得到具有取向结构的石墨烯中空纤维。控制模板的直径、长度以及电化学沉积的时间可以实现中空纤维的可控制备,得到的石墨烯中空纤维具有优异的柔性和导电性。

图6 电化学法制备石墨烯中空纤维示意图[40]Fig.6 Schematic illustration of graphene hollow fiber prepared by electrochemical method[40]

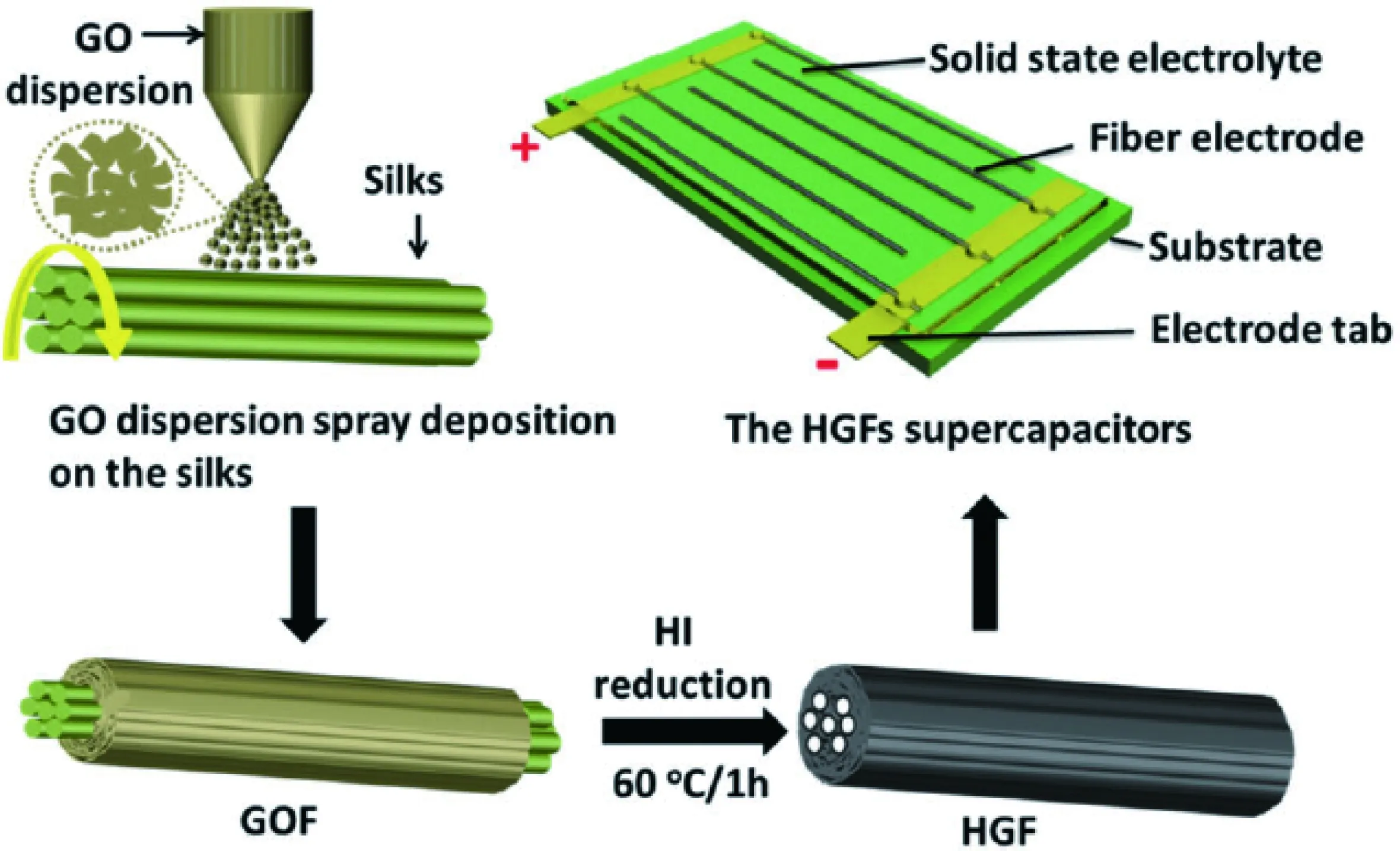

青岛大学刘敬权课题组[41]借助喷射沉积手段,也发展了一种制备石墨烯纤维的模板法,如图7所示。通过在丝纤维表面沉积GO溶液,经氢碘酸处理,不仅使得GO得到还原,同时去除了丝纤维模板,得到了中空的石墨烯纤维。经还原后,纤维的电导率由28 S·m-1提高到13973 S·m-1,可以作为导线控制LED灯的开关,也可以作为超级电容器的电极材料。

图7 柔性导电石墨烯中空纤维的制备及其超级电容器组装示意图[41]Fig.7 Schematic illustration of the preparation of flexible and conductive hollow graphene fibers (HGFs) and the fabrication of the all-solid hollow graphene fiber supercapacitor (HGFS) [41]

2.5 电泳自组装法

电泳现象普遍发生于胶体溶液中,主要是由于带电粒子可以在电场作用下发生运动。韩国首尔大学的Kim课题组[42]发展了一种电泳自组装制备石墨烯纤维的方法,以石墨探针作为正极,将其浸入GO分散液中,在恒电位的作用下,缓慢匀速提取石墨探针,在正极尾部会形成自组装的凝胶态GO纤维。经过干燥和热处理,即可得到具有光滑表面和圆形截面的石墨烯纤维。由于电极移动速度只有0.1 mm·min-1,得到1 m长的纤维需要一周时间,这种方法得到的石墨烯纤维产率太低,与水热法一样难以规模化生产。

3 石墨烯纤维的应用

3.1 超级电容器

超级电容器,也称为双电层电容器或电化学电容器,是利用电极材料对电解质离子的快速吸附-脱附或电极材料表面可逆的氧化还原反应而实现电能存储的新型能源存储装置。随着可穿戴设备的不断发展,柔性超级电容器因其快速的充放电能力和超长的循环使用寿命而成为各类电子器件优选的能量源,其中纤维状超级电容器由于其质量轻、体积小、柔性高、可穿戴性好而备受关注[43-45]。石墨烯纤维具有优异的导电性和超高的比表面积,因此在纤维状超级电容器领域取得了广泛的应用[42, 46-48]。

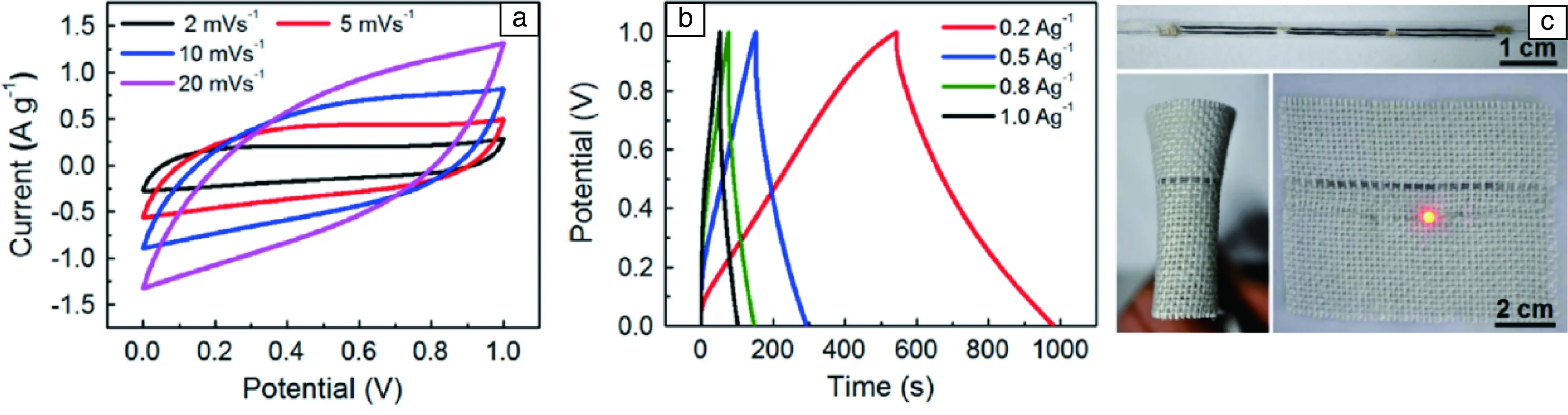

2015年,朱美芳课题组[49]利用非液晶法制备了纯石墨烯纤维,并进一步将纤维组装得到柔性超级电容器。如图8所示,由此纤维制备的超级电容器在电流密度为0.2 A·g-1时的电容值为39.1 F·g-1。同时在测试中,发现在电化学性能测试之前,将石墨烯纤维在6 M KOH中浸泡10 min,其电化学性能可大幅提高。在0.2 A·g-1电流密度下,比电容达到185 F·g-1(226 F·cm-3),能量密度为5.76 Wh·kg-1(功率密度为47. 3 W·kg-1)。此电容器具有很好的韧性,可以编织到织物中,且充电后能够点亮LED 灯。

目前,纯石墨烯纤维的比电容远远小于石墨烯的理论电容,如何提高石墨烯纤维的电容仍然是一大挑战。目前已经被证明及广泛采用的一种有效手段是杂化策略,包括掺杂以及与其他物质的复合。

掺杂增加了石墨烯表面的活性区域,并进一步提高了其对氧化还原反应的催化活性[50, 51]。在各类原子掺杂中,氮原子掺杂最为普遍。向石墨烯中掺杂具有额外价电子的氮原子会将新的能级引入碳原子导带的低能区域。这种新能级的引入能够提高石墨烯材料的催化活性及电化学性能[52]。山西大学韩高义团队[53]将GO分散液按网络状挤出到羟胺乙醇溶液的基板上,经过干燥、热处理得到氮掺杂的rGO网状织物。随后利用Pt箔作为集流体组装超级电容器,在25% KOH电解质中扫描速率为5 mV·s-1时比电容为188 F·g-1,当扫描速率提高到1和10 V·s-1时比电容分别保持了74.2%和48.4%,体现出非常优异的倍率性能。南京工业大学陈苏团队[54]以介质在微反应系统中液-液界面自组装及分子功能化掺杂成孔为手段,构筑具有大能量密度输出、规模化编织和柔性可穿戴应用前景的氮掺杂多孔石墨烯纤维超级电容器。该方法制备的纤维状超级电容器面积比电容高达1132 mF·cm-2,具有优异的循环稳定性和弯曲耐久性。

图8 非液晶法制备的石墨烯纤维在柔性超级电容器中的应用[49]:(a)石墨烯纤维电极CV曲线,(b)恒流充放电曲线,(c)纤维编入织物后点亮LED灯的照片Fig.8 Application of graphene fibers prepared by non-liquid-crystal spinning method in flexible supercapacitors [49]: (a) CV curves, (b) GCD curves, (c) image of LED lightened by fiber-shaped supercapacitors

石墨烯可以通过与其他纳米碳材料、导电高分子、金属氧化物/硫化物等材料复合形成石墨烯复合纤维,利用添加物的高比电容提高复合纤维的电化学性能。

陈元课题组[39]构建了石墨烯/碳纳米管复合纤维,由于碳纳米管具有高导电性,复合纤维电导率可达102 S·cm-1,比表面积也高达396 m2·g-1。纤维电极的体积比电容为305 F·cm-3,质量比电容为508 F·g-1。曲良体课题组[55]将GO与吡咯单体混合作为纺丝液,挤出到FeCl3溶液中凝固并使吡咯原位聚合,形成的PPy/GO纤维经氢碘酸还原后得到PPy/rGO复合纤维。该纤维呈现皮芯结构,电容性能较纯rGO纤维大为提高,面积比电容为107.2 mF·cm-2(73.4 F·g-1),能量密度在6.6~9.7 μWh·cm-2之间。复旦大学彭慧胜课题组[56]采用一步水热法合成了石墨烯/二硫化钼复合纤维电极,该电极具有新型的插层纳米结构,将石墨烯片层优异的导电性和二硫化钼高的赝电容有效结合起来,最终组装得到的纤维状超级电容器表现出高达368 F·cm-3的体积比电容。高超课题组[57]克服了MXene层间相互作用较差的问题,制备了MXene/石墨烯复合纤维,MXene片在GO液晶模板间取向分布,实现高负载(95w/w%)。复合纤维表现出优异的导电性(2.9×104S·m-1)和超高的体积比电容(586.4 F·cm-3),远远超过纯石墨烯纤维的数值。

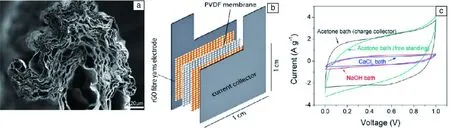

此外,对石墨烯纤维进行结构优化也是一种有效提高石墨烯纤维超级电容器性能的方法,主要在于比表面积的提高和片层排列结构的调控。Wallace等[34]在2014年报道的多孔GO纤维经过220 ℃热还原后转变为疏松多孔的rGO纤维,如图9所示。该纤维比表面积高达2210 m2·g-1,电导率约为25 S·cm-1,电流密度为1 A·g-1时其比电容可达409 F·g-1,电流密度提高到100 A·g-1时仍有 56 F·g-1的比电容。朱美芳课题组[31]利用纤维素纳米晶(CNC)对石墨烯纤维的结构进行调节,CNC纳米棒状不仅可以改善石墨烯纤维中石墨烯片层堆积严重的现象,而且还能抑制石墨烯片层在纤维成形过程中可能存在的弯曲和折叠,从而形成有序的纳米孔道结构。将这种复合石墨烯纤维组装成超级电容器,电导率为64.7 S·cm-1,比电容达到208.2 F·cm-3,具有优异的电化学性能。此外他们还将电化学法制备的石墨烯中空纤维作为纤维状超级电容器的电极[40],中空纤维额外的内表面可以提供更多与电解液的接触面积。组装得到的全固态超级电容器,在0.1 A·g-1电流密度下其比电容可达178 F·g-1,同时具有良好的倍率性能和循环稳定性。彭慧胜团队[58]通过水热法制备石墨烯/导电聚合物复合中空纤维,中空结构和导电聚合物提供的赝电容相结合,极大地提高了电容器的容量,为超级电容器电容的提升提供了新的思路。

图9 多孔的石墨烯纤维及其超级电容器[34]:(a)多孔纤维的SEM照片,(b)超级电容器结构示意图,(c)不同凝固浴中制备的石墨烯纤维的循环伏安曲线对比Fig.9 Porous graphene fiber and its supercapacitor [34]: (a) SEM image of porous fibers, (b) schematic illustration of the structure of supercapacitor, (c) CV curves of graphene fibers prepared in different coagulation baths

3.2 锂离子电池

相较于传统的石墨电极,石墨烯作为锂电池的负极材料具有更高的容量和循环稳定性[59-61]。将石墨烯纤维用于纤维状锂电池可以实现与柔性电子器件的串联进而驱动其稳定工作,达到较高能量密度的同时具有良好的商业化前景。

韩国化学研究所Kim等[62]以纯石墨烯纤维作为锂离子电池的负极材料,该电池在100 mA·g-1的电流密度下在0.005~3 V区间内循环100次,容量仍为224 mAh/g。韩国蔚山国家科学技术研究院Kim等[63]利用同轴纺得到中空的石墨烯纤维,增加了比表面积和活性位点,其在0.2C电流密度下,0.005~1.5 V区间内循环100次容量仍旧保持196 mAh/g。

纯石墨烯纤维电池的容量较低,韩国化学研究所的Kim在石墨烯中添加MnO2活性材料,MnO2的加入增加了石墨烯片层之间的距离,给予锂离子快速传递的通道,同时石墨烯对MnO2的包裹使电池具有良好的循环稳定性,循环100次容量保持560 mAh/g。韩国蔚山国家科学技术研究院Kim将内部空间用Si/Ag纳米颗粒填充,外层石墨烯很好地控制了内层硅充放电时的体积膨胀,同时又提供了流畅的电子通道,相较于简单的混合过程,具有更好的循环稳定性和倍率性能,循环100次容量保持766 mAh/g。

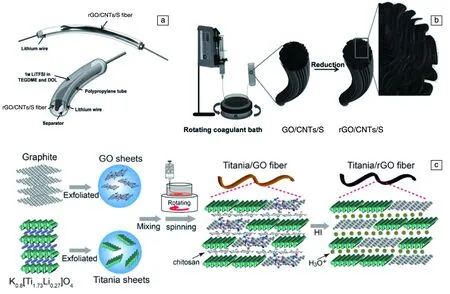

以上方法制备得到的石墨烯纤维强度较低,难以构成宏观上的纤维状电池。香港科技大学的Kim[64]则用湿法纺丝构建石墨烯/碳管/硫电极作为Li-S电池的正极材料,石墨烯具有高的导电性,可以快速传递电子,同时GO纤维作为一种基体,得到具有一定机械强度的轻质纤维用于可穿戴设备,如图10a和10b所示。苏州大学耿凤霞团队[65]则利用液晶相的片状TiO2水溶液与GO实现层层堆叠排列,石墨烯作为集流体,使得纤维内部形成良好的导电网络,组装成纤维状锂离子电池具有良好的容量保持率和较高的线密度,如图10c所示。

通过静电纺丝得到纳米纤维膜,相较于湿法纺丝,其直径更小,作为锂电池电极材料时,可以显著降低锂离子的迁移距离,增加电极材料的比表面积,提高电池的电化学性能[66-68]。山东大学慈立杰团队[69]以仿生学为导向,得到类似于冠状动脉的Si-石墨烯-C结构,石墨烯可以有效控制Si的体积膨胀,高的导电性也有利于离子的快速传递,同时,石墨烯的包裹也避免了Si和电解液的直接接触,避免大量的SEI膜的生成,其循环200次后仍有86.5%的容量保持率。湖南大学鲁兵安等[70]用双层保护的方法,将SnO2和GO纳米纤维外面继续包裹一层石墨烯,用以抑制活性材料的体积膨胀和团聚,该方法适用于几乎所有氧化物和石墨烯通过静电纺丝得到的纳米纤维电极,具有很好的普适性。

图10 纤维状电池(a), rGO/CNTs/S纤维制备流程图(b)[64],rGO/TiO2纤维制备流程图(c)[65]Fig.10 Fiber-shaped lithium ion battery(a), schematic illustration of synthetic route of rGO/CNTs/S fiber(b)[64], schematic illustration of synthetic route of rGO/TiO2 fiber(c)[65]

目前将石墨烯基纤维用于锂离子电池并组装成可编织的纤维状电池的研究还较少,相较于传统的扣式电池,其组装过程相对复杂,且无法实现连续化生产。

3.3 传感器

随着柔性设备的不断发展,能够快速对环境中电、湿度、力、温度等做出结构变化的响应性智能器件日益受到人们的关注,而石墨烯纤维在这方面表现出优异的性能。

曲良体团队在物理传感方面组装了许多器件,他们在石墨烯纤维的一半表面上电镀聚吡咯,使纤维两侧电流传输速率发生变化,在不同电流驱动下,纤维具有不同的弯折状态,制备的电响应石墨烯纤维有望在多臂镊子和网状驱动器方面获得应用[71]。

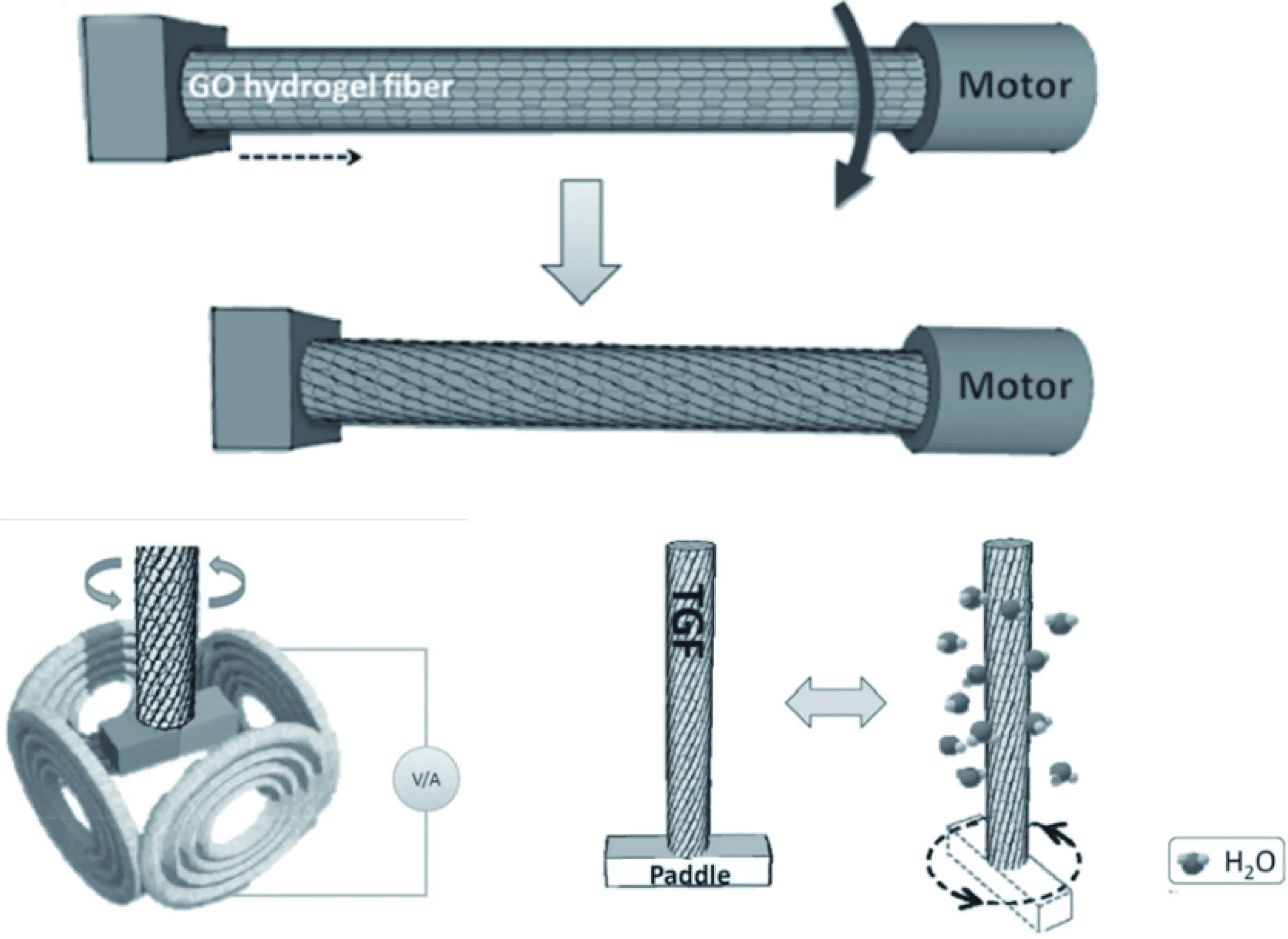

此外,还通过激光还原的方法将GO纤维部分还原,该纤维对湿度有敏感的响应性能,通过改变还原位置,纤维可以转变成各种形状,利用GO在潮湿环境下亲水的特点,增大片层之间的距离,而石墨烯则是疏水的,因此纤维的弯曲程度随湿度发生改变,同时,将纤维编织成织物状,仍具有灵敏的响应性能[72]。将纺制得到的GO纤维加捻,得到扭转的纤维随着外界湿度周期性变化,会出现反复的旋转现象,如图11所示。当湿度增大时,GO表面大量的含氧官能团会吸收水分,片层之间的距离增大,反之,则片层距离减小。在纤维下端添加磁铁,制备得到湿度传感的电动马达,其转速达到5190 r·min-1,该马达可以将环境湿度的变化转变成电能,实现能源的收集[73]。

将石墨烯纤维和表面涂抹有一层氮化碳的石墨烯纤维互相卷绕一起,中间氮化碳层相当于缓冲层,其导电性与层间距有关,随着压力的施加,距离减小,导电性增加,可以实现对应力的传感[74]。

郑州大学曹安源团队[75]利用加捻的石墨烯纤维实现温度传感,随着温度的升高,纤维电阻降低。这主要是由于石墨烯片层之间半导体特性的跃迁引起的,该纤维在不同的拉伸条件下对温度具有类似的传感特性,具有广泛的应用前景。

3.4 太阳能电池

可穿戴太阳能电池可以实现以随时发电的模式对柔性智能器件供电,而石墨烯基纤维则可作为电极材料实现这种全新的功能。彭慧胜团队[76]通过湿法纺丝得到石墨烯纤维,接着以电沉积的方式使其表面负载Pt金属颗粒,得到对电极,以表面生长有二氧化钛微管的金属钛线作为工作电极,该染料敏化太阳能电池具有8.45%的能量转化效率,将线状太阳能电池组装放入常规的衣物中,可以实现能源的持续收集。

图11 GO纤维湿度传感马达[72, 73]Fig.11 Twisted graphene oxide fiber for the sensor of moisture [72, 73]

4 结 语

石墨烯纤维是纳米石墨烯片层在一维空间受限组装而成。目前,石墨烯纤维的结构可以在以下几个方面进行调控:① 直径,一般石墨烯纤维的直径在10~100 μm,若通过静电纺丝制备,则其直径可以控制在500 nm以下。② 孔隙率,一方面可以通过自组装、辊压、石墨化烧结等方法制备致密石墨烯纤维,另一方面可以通过冷冻干燥、加气纺丝等方法制备多孔蓬松石墨烯纤维。另外还可以制备石墨烯中空纤维。③ 取向度,石墨烯片层的排列对石墨烯纤维的性能具有重大影响。其中通过湿法纺丝过程中的应力场取向效应、电化学沉积过程中的自组装、复合纤维中的第二相辅助取向效应等都可以获得高取向度的石墨烯纤维。④ 截面形貌,纤维很难保持圆形截面,一般都为不规则截面形貌。目前较常规的做法是通过调节喷丝孔形状来调节纤维截面形貌,但是研究进展缓慢。

为了满足不同应用场合的需要,石墨烯复合纤维应运而生。其中添加材料涵盖金属、无机材料和高分子材料3大类,比如银纳米线、硅纳米颗粒、二硫化钼纳米片、聚吡咯纳米颗粒等。从根本上讲,任何纳米材料都可以添加到石墨烯纤维中,从而得到石墨烯复合纤维。但是其中一个关键问题是控制复合纤维的结构,主要控制因素为第二相的自身形貌及其在纤维内的分布。

对于石墨烯纤维及其复合纤维,目前主要存在如下问题:① 相比于石墨烯纳米片,石墨烯纤维的性能大幅度裂化;② 柔性较差,石墨烯纤维由片层相叠构成,与传统化学纤维的链结构有很大差异;③ 较难实现连续化生产,即使是最适于连续制备的湿法纺丝方法,其连续化难度也非常大,并且产率非常低。

尽管目前石墨烯纤维面临诸多问题,但是不能掩盖的是在不到十年内已经取得的显著成绩。未来石墨烯纤维预计在两大方向发展:纯石墨烯纤维和石墨烯复合纤维。纯石墨烯纤维相比于碳纤维,具有高强高模、导电导热和一定的柔性等特点,已发展成为一类新型的高性能纤维。另一方面,石墨烯复合纤维致力于发展成为一类新型的多功能、甚至智能纤维。该类纤维从改性传统通用纤维开始,从提高通用纤维某方面的性能入手,到开发出新品种纤维,比如石墨烯/纳米氧化钛复合纤维,开发出全新的纤维性能和功能,比如能量存储,最终在纤维上同时实现感知、判断、响应、信息传输等多种功能,成为一类新型的智能材料。因此未来石墨烯纤维及其复合纤维将在航空航天、国防军工、能源传感、智慧生活等领域具有广阔的应用前景。

参考文献 References

[1] Baringhaus J, Ruan M, Edler F,etal.Nature[J], 2014, 506 (7488): 349-354.

[2] Kim K S, Zhao Y, Jang H,etal.Nature[J], 2009, 457 (7230): 706-710.

[3] Lee C, Wei X, Kysar J W,etal.Science[J], 2008, 321 (5887): 385-388.

[4] Novoselov K S, Geim A K, Morozov S V,etal.Science[J], 2004, 306 (5696): 666-669.

[5] Xu Z, Gao C.NatureCommunications[J], 2011, 2: 571.

[6] Xu Z, Liu Y J, Zhao X L,etal.AdvancedMaterials[J], 2016, 28 (30): 6449-6456.

[7] Liu Y, Xu Z, Zhan J,etal.AdvancedMaterials[J], 2016, 28 (36): 7941-7947.

[8] Chen S, Ma W, Cheng Y,etal.NanoEnergy[J], 2015, 15: 642-653.

[9] Xiang C, Young C C, Wang X,etal.AdvancedMaterials[J], 2013, 25 (33): 4592-4597.

[10] Xu Z, Sun H, Zhao X,etal.AdvancedMaterials[J], 2013, 25 (2): 188-193.

[11] Zheng X, Yao L, Mei X,etal.JournalofMaterialsScience[J], 2016, 51 (21): 9889-9901.

[12] Zhang D, Peng L, Shi N,etal.JournalofMaterialsScience[J], 2017, 52 (13): 7698-7708.

[13] Sun J, Li Y, Peng Q,etal.ACSNano[J], 2013, 7 (11): 10225-10232.

[14] Cong H P, Ren X C, Wang P,etal.ScientificReports[J], 2012, 2: 613.

[15] Cai W, Lai T, Ye J.JournalofMaterialsChemistryA[J], 2015, 3 (9): 5060-5066.

[16] Kou L, Liu Z, Huang T Q,etal.Nanoscale[J], 2015, 7 (9): 4080-4087.

[17] Huang T, Zheng B, Liu Z,etal.JournalofMaterialsChemistryA[J], 2015, 3 (5): 1890-1895.

[18] Cai S, Huang T, Chen H,etal.JournalofMaterialsChemistryA[J], 2017, 5 (43): 22489-22494.

[19] Mirabedini A, Foroughi J, Thompson B,etal.AdvancedEngineeringMaterials[J], 2016, 18 (2): 284-293.

[20] Kou L, Huang T Q, Zheng B N,etal.NatureCommunications[J], 2014, 5: 3754.

[21] Xiang C, Behabtu N, Liu Y,etal.ACSNano[J], 2013, 7(2): 1628-1637.

[22] Seyedin S, Romano M S, Minett A I,etal.ScientificReports[J],2015, 5: 14946.

[23] Tian Q, Xu Z, Liu Y,etal.Nanoscale[J], 2017, 9(34): 12335-12342.

[24] Ding X, Bai J, Xu T,etal.ElectrochemistryCommunications[J], 2016, 72: 122-125.

[25] Ding X, Zhao Y, Hu C,etal.JournalofMaterialsChemistryA[J], 2014, 2 (31): 12355.

[26] Ma W, Chen S, Yang S,etal.Carbon[J], 2017, 113: 151-158.

[27] Ma W, Chen S, Yang S,etal.RSCAdvances[J], 2016, 6(55): 50112-50118.

[28] Ma W, Chen S, Yang S,etal.ACSAppliedMaterials&Interfaces[J], 2016, 8 (23): 14622-14627.

[29] Ma W, Chen S, Yang S,etal.JournalofPowerSources[J], 2016, 306: 481-488.

[30] Chen S, Ma W, Xiang H,etal.JournalofPowerSources[J], 2016, 319: 271-280.

[31] Chen G, Chen T, Hou K,etal.Carbon[J], 2018, 127: 218-227.

[32] Li M, Zhang X, Wang X,etal.NanoLetters[J], 2016, 16 (10): 6511-6515.

[33] Li X, Zhao T, Wang K,etal.Langmuir[J], 2011, 27 (19): 12164-12171.

[34] Aboutalebi S H, Jalili R, Esrafilzadeh D,etal.ACSNano[J], 2014, 8 (3): 2456-2466.

[35] Yu J, Wang M, Xu P,etal.Carbon[J], 2017, 119: 332-338.

[36] Dong Z, Jiang C, Cheng H,etal.AdvancedMaterials[J], 2012, 24 (14): 1856-1861.

[37] Jia Y, Zhang M, Li H,etal.MaterialsChemistryandPhysics[J], 2017, 193: 35-41.

[38] Sheng L, Wei T, Liang Y,etal.Carbon[J], 2017, 120: 17-22.

[39] Yu D, Goh K, Wang H,etal.NatureNanotechnology[J], 2014, 9 (7): 555-562.

[40] Yang J, Weng W, Zhang Y,etal.Carbon[J], 2018, 126: 419-425.

[41] Jiang D, Zhang J, Li C,etal.NewJournalofChemistry[J], 2017, 41 (20): 11792-11799.

[42] Chen L, Liu Y, Zhao Y,etal.Nanotechnology[J], 2016, 27 (3): 032001.

[43] Hu Xiaozhen(胡晓珍), Gao Chao(高 超).MaterialsChina(中国材料进展)[J], 2014, 33(08): 458-467.

[44] Meng F C, Lu W B, Li Q W,etal.AdvancedMaterials[J], 2015, 27 (35): 5113-5131.

[45] Li J, Huang X K, Cui L F,etal.ProgressinNaturalScience-MaterialsInternational[J], 2016, 26 (3): 212-220.

[46] Cheng H H, Hu C G, Zhao Y,etal.NPGAsiaMaterials[J], 2014, 6(7): e113.

[47] Xu Z, Gao C.AccountsofChemicalResearch[J], 2014, 47 (4): 1267-1276.

[48] Ma Wujun(麻伍军), Chen Shaohua(陈少华), Zhu Meifang(朱美芳).MaterialsChina(中国材料进展)[J], 2016, 35(02): 118-127.

[49] Chen S, Ma W, Cheng Y,etal.NanoEnergy[J], 2015, 15: 642-653.

[50] Li X, Geng D, Zhang Y,etal.ElectrochemistryCommunications[J], 2011, 13 (8): 822-825.

[51] Liu H, Liu Y, Zhu D.JournalofMaterialsChemistry[J], 2011, 21 (10): 3335-3345.

[52] Wang H, Maiyalagan T, Wang X.ACSCatalysis[J], 2012, 2 (5): 781-794.

[53] Chang Y, Han G, Fu D,etal.JournalofPowerSources[J], 2014, 252: 113-121.

[54] Wu G, Tan P, Wu X,etal.AdvancedFunctionalMaterials[J], 2017, 27 (36): 1702493.

[55] Meng Y, Zhao Y, Hu C,etal.AdvancedMaterials[J], 2013, 25 (16): 2326-2331.

[56] Wang B, Wu Q, Sun H,etal.JournalofMaterialsChemistryA[J], 2017, 5 (3): 925-930.

[57] Yang Q, Xu Z, Fang B,etal.JournalofMaterialsChemistryA[J], 2017, 5 (42): 22113-22119.

[58] Qu G, Cheng J, Li X,etal.AdvancedMaterials[J], 2016, 28 (19): 3646-3652.

[59] Liu F, Song S, Xue D,etal.AdvancedMaterials[J], 2012, 24 (8): 1089-1094.

[60] Ai W, Luo Z, Jiang J,etal.AdvancedMaterials[J], 2014, 26 (35): 6186-6192.

[61] Ai W, Jiang J, Zhu J,etal.AdvancedEnergyMaterials[J], 2015, 5 (15): 1500559.

[62] Lee J G, Kwon Y, Ju J Y,etal.JournalofAppliedElectrochemistry[J], 2017, 47 (8): 865-875.

[63] Gu M, Ko S, Yoo S,etal.JournalofPowerSources[J], 2015, 300: 351-357.

[64] Hoshide T, Zheng Y, Hou J,etal.NanoLetters[J], 2017, 17 (6): 3543-3549.

[65] Chong W G, Huang J Q, Xu Z L,etal.AdvancedFunctionalMaterials[J], 2017, 27 (4): 1604815.

[66] Zhang B, Kang F, Tarascon J M,etal.ProgressinMaterialsScience[J], 2016, 76: 319-380.

[67] Kim Y S, Shoorideh G, Zhmayev Y,etal.NanoEnergy[J], 2015, 16: 446-457.

[68] Wang X, Fan L, Gong D,etal.AdvancedFunctionalMaterials[J], 2016, 26 (7): 1104-1111.

[69] Ma X, Hou G, Ai Q,etal.ScientificReports[J], 2017, 7 (1): 9642.

[70] Zhu J, Zhang G, Yu X,etal.NanoEnergy[J], 2014, 3: 80-87.

[71] Wang Y, Bian K, Hu C,etal.ElectrochemistryCommunications[J], 2013, 35: 49-52.

[72] Cheng H, Liu J, Zhao Y,etal.AngewandteChemie-InternationalEdition[J], 2013, 52 (40): 10482-10486.

[73] Cheng H, Hu Y, Zhao F,etal.AdvancedMaterials[J], 2014, 26 (18): 2909-2913.

[74] Zhao F, Zhao Y, Cheng H,etal.AngewandteChemie-InternationalEdition[J], 2015, 54 (49): 14951-14955.

[75] Hua C, Shang Y, Li X,etal.Nanoscale[J], 2016, 8 (20): 10659-10668.

[76] Yang Z, Sun H, Chen T,etal.AngewandteChemie-InternationalEdition[J], 2013, 52 (29): 7545-7548.